Vereinfacht ausgedrückt ist die Vakuum-Pyrolyse ein Prozess, der Hitze nutzt, um Materialien wie Biomasse, Kunststoffe oder Altreifen in einer sauerstofffreien Umgebung bei niedrigem Druck zu zersetzen. Diese thermochemische Reaktion zerlegt große, komplexe Moleküle in kleinere, wertvollere Moleküle, wobei hauptsächlich ein flüssiger Brennstoff, bekannt als Bio-Öl, entsteht.

Die entscheidende Erkenntnis ist, dass das Vakuum mehr tut, als nur Sauerstoff zu entfernen; es senkt den Siedepunkt der Zersetzungsprodukte erheblich. Dies ermöglicht es, sie schnell als Dampf abzusaugen, wodurch verhindert wird, dass sie weiter zu weniger erwünschter Kohle und Gasen zerfallen, und somit die Ausbeute an flüssigem Öl maximiert wird.

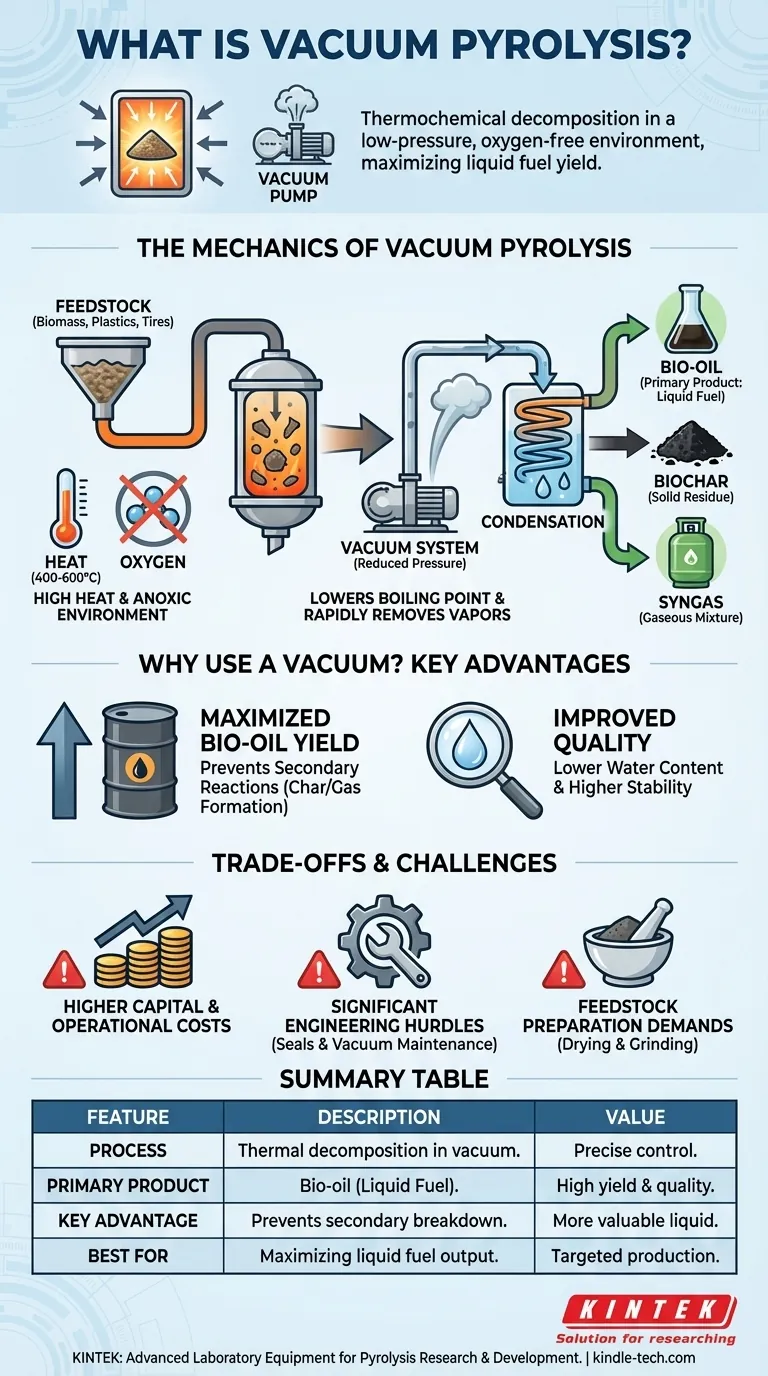

Die Mechanik der Vakuum-Pyrolyse

Die Vakuum-Pyrolyse basiert auf einigen Kernprinzipien, die zusammenwirken. Das Verständnis jeder Komponente zeigt, warum diese Methode einzigartig effektiv für die Herstellung flüssiger Brennstoffe ist.

Die Rolle von Hitze und Anoxie

Wie bei allen Formen der Pyrolyse beginnt der Prozess mit hoher Hitze, typischerweise im Bereich von 400–600 °C. Diese thermische Energie ist es, die die chemischen Bindungen innerhalb des Einsatzmaterials aufbricht.

Entscheidend ist, dass dies in einer anoxischen (sauerstofffreien) Umgebung geschieht. Das Vakuum trägt dazu bei, die nahezu vollständige Abwesenheit von Sauerstoff sicherzustellen, wodurch verhindert wird, dass das Material einfach verbrennt (Verbrennung), und es stattdessen zur Zersetzung gezwungen wird.

Das bestimmende Merkmal: Reduzierter Druck

Das „Vakuum“ ist das, was diesen Prozess auszeichnet. Der Reaktor wird bei einem sehr niedrigen Druck gehalten, weit unter dem normalen atmosphärischen Druck.

Dieser reduzierte Druck senkt den Siedepunkt der flüchtigen Verbindungen, die freigesetzt werden, wenn sich das Einsatzmaterial zersetzt, dramatisch. Sie gehen effektiv bei Temperaturen, bei denen sie sonst flüssig blieben, in den Dampfzustand über („verdampfen schlagartig“).

Die drei Hauptprodukte

Der Prozess trennt das Einsatzmaterial in drei verschiedene Ergebnisse auf:

- Bio-Öl (oder Pyrolyseöl): Eine dunkle, viskose Flüssigkeit, die durch Abkühlen und Kondensieren der extrahierten Dämpfe entsteht. Dies ist das primäre Zielprodukt der Vakuum-Pyrolyse.

- Bio-Kohle: Der feste, kohlenstoffreiche Rückstand, der im Reaktor verbleibt. Er ähnelt Holzkohle und findet Anwendung in der Landwirtschaft und Filtration.

- Synthesegas (Syngas): Eine Mischung aus nicht kondensierbaren Gasen (wie Wasserstoff, Kohlenmonoxid und Methan), die ebenfalls während der Zersetzung entstehen.

Warum ein Vakuum verwenden? Die Kernvorteile

Die Entscheidung, die Komplexität eines Vakuumsystems hinzuzufügen, wird durch den Wunsch bestimmt, die chemischen Reaktionen präzise zu steuern, was zu einer höheren Qualität und Quantität des gewünschten Produkts führt.

Maximierung der Ausbeute an flüssigem Bio-Öl

Das Hauptziel der Vakuum-Pyrolyse ist die Erzeugung der maximalen Menge an flüssigem Bio-Öl. Das Vakuum ist der Schlüssel zur Erreichung dieses Ziels.

Verhinderung von Sekundärreaktionen

Bei der Standard-Pyrolyse verweilen die heißen Dämpfe im Reaktor und können an der Oberfläche der heißen Kohle weiter zerfallen. Dieses sekundäre Cracken wandelt wertvolle Ölkomponenten in nicht kondensierbares Gas und mehr Kohle um.

Das Vakuum löst dieses Problem, indem es die Dämpfe sofort nach ihrer Entstehung aus dem Reaktor entfernt. Sie haben keine Zeit, diese Sekundärreaktionen einzugehen, wodurch sie in ihrem wertvollsten flüssigen Vorläuferzustand erhalten bleiben.

Verbesserung der Bio-Öl-Qualität

Da die Dämpfe so schnell extrahiert werden, weist das resultierende Bio-Öl oft einen geringeren Wassergehalt auf und ist chemisch stabiler als Öle, die durch konventionelle schnelle Pyrolyse gewonnen werden. Es enthält einen höheren Anteil wertvoller Verbindungen.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Vakuum-Pyrolyse effektiv ist, ist sie keine universell überlegene Lösung. Ihre Vorteile gehen mit erheblichen technischen und wirtschaftlichen Kosten einher.

Höhere Kapital- und Betriebskosten

Vakuumsysteme sind von Natur aus komplex. Sie erfordern teure Vakuumpumpen, robuste Dichtungen und präzise Instrumentierung, was im Vergleich zu Pyrolyseanlagen unter Atmosphärendruck zu höheren Anfangsinvestitionen führt.

Darüber hinaus erfordert die Aufrechterhaltung eines Vakuums einen konstanten Energieeintrag für die Pumpen, was die gesamten Betriebskosten der Anlage erhöht.

Erhebliche technische Hürden

Die Konstruktion eines Reaktors, der bei hohen Temperaturen ein Vakuum halten kann, ist eine große technische Herausforderung. Die Vermeidung von Luftlecks ist von größter Bedeutung, da selbst ein kleines Leck Sauerstoff eindringen lassen kann, was den gesamten Prozess beeinträchtigt und eine potenzielle Sicherheitsgefahr darstellt.

Anforderungen an die Aufbereitung des Einsatzmaterials

Um eine schnelle und gleichmäßige Wärmeübertragung durch das Material im Vakuum zu gewährleisten, muss das Einsatzmaterial oft getrocknet und zu einem feinen Pulver gemahlen werden. Dieser Vorverarbeitungsschritt erhöht die Kosten und die Komplexität des Gesamtbetriebs.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer thermischen Umwandlungstechnologie hängt vollständig von Ihrem Endproduktziel und Ihren wirtschaftlichen Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an hochwertigem flüssigem Brennstoff liegt: Die Vakuum-Pyrolyse ist eine führende Technologie, da sie Sekundärreaktionen, die das Öl abbauen, gezielt minimiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bio-Kohle für landwirtschaftliche oder Filtrationszwecke liegt: Die langsame Pyrolyse unter Atmosphärendruck ist eine weitaus einfachere, kostengünstigere und direktere Methode.

- Wenn Ihr Hauptaugenmerk auf der Abwägung von Kapitalkosten und Geschwindigkeit liegt: Die konventionelle schnelle Pyrolyse bietet einen Kompromiss, der einen hohen Durchsatz ohne die zusätzlichen Kosten und die Komplexität eines vollständigen Vakuumsystems ermöglicht.

Letztendlich geht es bei der Wahl der richtigen Pyrolysemethode darum, das Werkzeug an die spezifischen chemischen und wirtschaftlichen Ziele des Projekts anzupassen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Thermische Zersetzung von Materialien in einer Vakuum-(Niederdruck-)Umgebung. |

| Hauptprodukt | Bio-Öl (flüssiger Brennstoff), maximiert durch schnelle Dampfentfernung. |

| Hauptvorteil | Verhindert Sekundärreaktionen, was zu höherer Qualität und Ausbeute des Öls führt. |

| Herausforderung | Höhere Kapital- und Betriebskosten aufgrund komplexer Vakuumsysteme. |

| Am besten geeignet für | Projekte, bei denen die Maximierung der Ausbeute an hochwertigem flüssigem Brennstoff das Hauptziel ist. |

Bereit, Ihre Biomasse- oder Abfallmaterialien in hochwertige Produkte umzuwandeln?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Pyrolysesystemen. Ob Sie Prozessoptimierung erforschen oder die Produktion skalieren – die richtige Ausrüstung ist entscheidend für Ihren Erfolg.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für Ihre spezifischen Bedürfnisse helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie die Laborgeräte von KINTEK Ihre Pyrolyse-Forschung und -Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Wie wird die Schichtdicke gemessen? Wählen Sie das richtige Messgerät für genaue Ergebnisse

- Was kostet Bioenergie? Das Verständnis des Bereichs von 0,06 bis 0,15 $/kWh und der wichtigsten Treiber

- Was sind die zwei Vorteile des Hartlötens beim Fügen von Metallen? Erzielen Sie starke, saubere und komplexe Metallbaugruppen

- Was ist die Temperatur eines Plasma-Lichtbogenofens? Extreme Hitze für fortschrittliche Materialien & Abfallzerstörung erreichen

- Was bewirkt der HIP-Prozess? Beseitigung von Porosität für überlegene Materialleistung

- Ist Biomasse die beste erneuerbare Energiequelle? Abwägung von Zuverlässigkeit gegen Umweltauswirkungen

- Was bedeutet Sputtern im Geschäftskontext? Ein strategischer Herstellungsprozess für Wettbewerbsvorteile

- Was sind die Schlüsselprobleme bei der Synthese von Nanomaterialien? Bewältigung der Herausforderungen bei der Kontrolle von Größe, Form und Reinheit