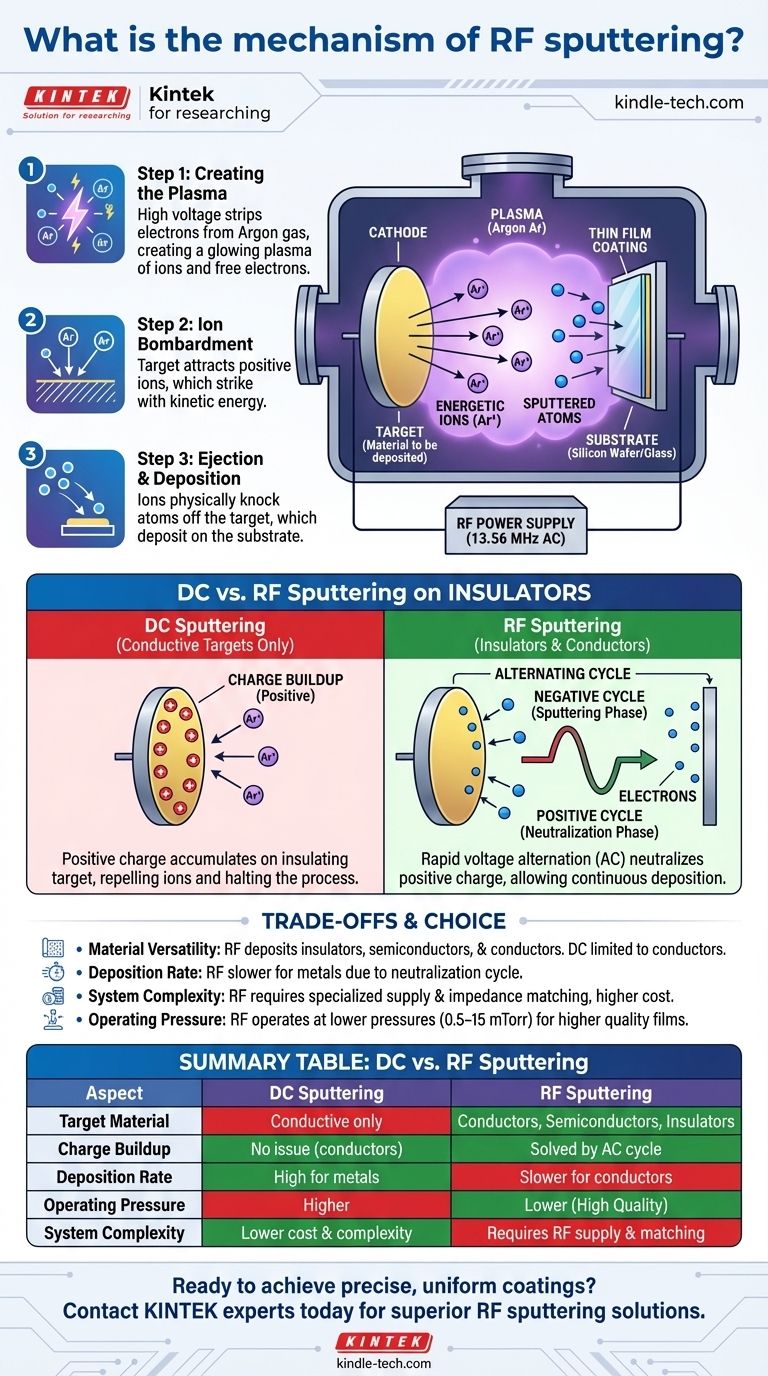

Im Kern ist das HF-Sputtern ein Dünnschichtabscheidungsverfahren, das ein hochfrequentes (HF) elektrisches Wechselfeld nutzt, um ein Plasma zu erzeugen. Dieses Plasma erzeugt energiereiche Ionen, die mit einem Targetmaterial kollidieren und dabei physikalisch Atome von dessen Oberfläche abschlagen. Diese ausgestoßenen Atome wandern dann durch ein Vakuum und lagern sich auf einem Substrat ab, wodurch eine präzise, gleichmäßige Beschichtung entsteht. Sein entscheidender Vorteil ist die Fähigkeit, isolierende (nicht leitende) Materialien abzuscheiden, was mit einfacheren DC-Sputterverfahren unmöglich ist.

Die zentrale Herausforderung beim Sputtern von Isoliermaterialien ist der Aufbau einer positiven Ladung auf der Oberfläche des Targets, die genau die Ionen abstößt, die für die Fortsetzung des Prozesses benötigt werden. Das HF-Sputtern löst dies, indem die Spannung schnell umgeschaltet wird, wobei ein kurzer positiver Zyklus genutzt wird, um Elektronen anzuziehen und diese Ladung zu neutralisieren, wodurch die Oberfläche effektiv für die kontinuierliche Abscheidung „zurückgesetzt“ wird.

Der grundlegende Sputterprozess

Sputtern ist in jeder Form ein physikalisches Gasphasenabscheidungsverfahren (PVD), das auf Impulsübertragung beruht, ähnlich wie ein Spielball, der ein Billard-Rack aufbricht. Der Prozess findet in einer Vakuumkammer statt.

Schritt 1: Erzeugung des Plasmas

Zuerst wird die Kammer evakuiert, um ein Hochvakuum zu erzeugen. Dann wird eine kleine Menge eines Inertgases, typischerweise Argon (Ar), bei sehr niedrigem Druck eingeleitet.

Das Anlegen einer hohen Spannung erzeugt ein elektrisches Feld, das Elektronen von den Argonatomen trennt und ein leuchtendes, ionisiertes Gas erzeugt, das als Plasma bekannt ist. Dieses Plasma besteht aus positiven Argonionen (Ar+) und freien Elektronen.

Schritt 2: Ionenbeschuss

Das abzuscheidende Material, bekannt als Target, fungiert als Kathode. Ihm wird ein negatives elektrisches Potenzial verliehen, wodurch es die positiv geladenen Argonionen aus dem Plasma stark anzieht.

Diese Ionen beschleunigen in Richtung Target und treffen mit erheblicher kinetischer Energie auf dessen Oberfläche.

Schritt 3: Ausstoß und Abscheidung

Der hochenergetische Aufprall eines Argonions schlägt physikalisch Atome aus dem Targetmaterial heraus oder „sputtert“ sie ab.

Diese gesputterten Atome wandern durch die Niederdruckkammer und lagern sich auf dem Substrat (wie einem Siliziumwafer oder einem Stück Glas) ab, wodurch sich allmählich ein dünner Film aufbaut.

Warum HF für Isoliermaterialien unerlässlich ist

Der beschriebene Mechanismus funktioniert perfekt für leitfähige Targets, versagt jedoch vollständig bei Isolatoren wie Oxiden oder Nitriden, wenn eine einfache Gleichstromquelle (DC) verwendet wird.

Das Problem des Ladungsaufbaus

Beim DC-Sputtern wird das Target auf einer konstanten negativen Spannung gehalten. Wenn positive Argonionen auf ein leitfähiges Target treffen, wird die überschüssige positive Ladung sofort durch die reichlich vorhandenen freien Elektronen des Targets neutralisiert.

Wenn das Target jedoch ein Isolator ist, besitzt es keine freien Elektronen. Positive Ionen, die auf die Oberfläche treffen, sammeln sich an und bilden eine Schicht positiver Ladung.

Wie positive Ladung den Prozess stoppt

Diese angesammelte positive Ladung auf der Oberfläche des Targets beginnt, die einfallenden positiven Argonionen aus dem Plasma abzustoßen.

Schließlich wird die abstoßende Kraft so stark, dass sie verhindert, dass weitere Ionen das Target erreichen, und der Sputterprozess kommt zum Erliegen.

Die HF-Lösung: Der Wechselzyklus

Das HF-Sputtern überwindet dies durch die Verwendung einer Wechselstromquelle (AC), typischerweise bei einer festen Radiofrequenz von 13,56 MHz. Diese schaltet die Spannung des Targets millionenfach pro Sekunde schnell von negativ auf positiv um.

Der negative Zyklus (Die Sputterphase)

Während des größeren, negativen Teils des AC-Zyklus verhält sich das Target genau wie ein DC-Target. Es zieht positive Argonionen an, und das Sputtern erfolgt wie erwartet. Positive Ladung beginnt sich auf der Oberfläche aufzubauen.

Der positive Zyklus (Die Neutralisationsphase)

Während des kurzen, positiven Teils des Zyklus kehrt sich die Situation um. Das Target zieht nun die hochmobilen, negativ geladenen Elektronen aus dem Plasma an.

Diese Elektronen strömen auf die Oberfläche des Targets und neutralisieren die während des negativen Zyklus angesammelte positive Ladung vollständig. Diese Aktion „reinigt die Tafel“ und ermöglicht es dem nächsten negativen Zyklus, voll wirksam zu sein. Da Elektronen viel leichter und mobiler sind als Ionen, ist dieser Neutralisierungsschritt extrem schnell und effizient.

Verständnis der Kompromisse

Die Wahl des HF-Sputterns beinhaltet die Berücksichtigung seiner deutlichen Vorteile und Nachteile im Vergleich zum DC-Sputtern.

Materialvielfalt

Das HF-Sputtern ist hier der klare Gewinner. Es kann praktisch jedes Material abscheiden, einschließlich Dielektrika (Isolatoren), Halbleiter und Leiter. Das DC-Sputtern ist effektiv auf leitfähige Materialien beschränkt.

Abscheidungsrate

Für die Abscheidung leitfähiger Metalle ist das HF-Sputtern im Allgemeinen langsamer als das DC-Sputtern. Der kurze positive Zyklus dient der Ladungsneutralisierung und nicht der Abscheidung, was die Gesamteffizienz leicht reduziert.

Systemkomplexität und Kosten

HF-Systeme sind komplexer und teurer. Sie erfordern ein spezielles HF-Netzteil und ein Impedanzanpassungsnetzwerk, um die Leistung effizient auf das Plasma zu übertragen, was die Anschaffungskosten und die betriebliche Komplexität erhöht.

Betriebsdruck

HF-Felder sind effizienter bei der Aufrechterhaltung eines Plasmas. Dies ermöglicht es dem HF-Sputtern, bei niedrigeren Kammerdrücken (z. B. 0,5 bis 15 mTorr) zu arbeiten als das DC-Sputtern. Niedrigerer Druck reduziert die Wahrscheinlichkeit, dass gesputterte Atome mit Gasmolekülen kollidieren, was zu einem direkteren Weg zum Substrat und potenziell zu qualitativ hochwertigeren Filmen führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sputtermethode hängt vollständig von Ihrem Targetmaterial und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Metalle mit hoher Geschwindigkeit und geringen Kosten liegt: Das DC-Sputtern ist die überlegene und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Materialien (wie Oxide oder Nitride) liegt: Das HF-Sputtern ist die wesentliche und erforderliche Technologie.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Legierungsfilme oder hochreiner Beschichtungen liegt: Der niedrigere Betriebsdruck des HF-Sputterns kann einen deutlichen Vorteil bei der Filmqualität bieten, unabhängig von der Leitfähigkeit des Materials.

Letztendlich hängt die Wahl von den elektrischen Eigenschaften Ihres Targetmaterials ab, was das HF-Sputtern zum unverzichtbaren Werkzeug für die Herstellung der fortschrittlichen dielektrischen Schichten in modernen Elektronik- und optischen Beschichtungen macht.

Zusammenfassungstabelle:

| Aspekt | DC-Sputtern | HF-Sputtern |

|---|---|---|

| Targetmaterial | Nur leitfähige Materialien | Leiter, Halbleiter und Isolatoren (z. B. Oxide, Nitride) |

| Ladungsaufbau | Kein Problem bei Leitern | Gelöst durch AC-Zyklus-Neutralisierung |

| Abscheidungsrate | Hoch für Metalle | Langsamer für Leiter |

| Betriebsdruck | Höher | Niedriger (0,5–15 mTorr) |

| Systemkomplexität | Geringere Kosten und Komplexität | Erfordert HF-Netzteil und Impedanzanpassung |

Bereit für präzise, gleichmäßige Beschichtungen auf jedem Material?

Ob Sie fortschrittliche Elektronik, optische Beschichtungen oder komplexe Legierungsfilme entwickeln, die HF-Sputteranlagen von KINTEK sind für überlegene Leistung und Zuverlässigkeit ausgelegt. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie die richtige Lösung für die Abscheidung von isolierenden, halbleitenden und leitfähigen Materialien mit hoher Reinheit und Qualität erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Ihre Forschung und Produktion beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen