Im Kern ist das Magnetron-Sputtern ein physikalischer Gasphasenabscheidungsprozess (PVD), der eine Kombination aus einem elektrischen und einem magnetischen Feld nutzt, um ein Plasma zu erzeugen. Dieses Plasma bombardiert ein Ausgangsmaterial, das als Target bekannt ist, mit hochenergetischen Ionen. Die Kraft dieser Kollisionen stößt Atome physisch vom Target ab oder "sputtert" sie, welche dann durch ein Vakuum wandern und sich auf einem Substrat ablagern, wodurch eine hochgleichmäßige Dünnschicht entsteht.

Die wesentliche Rolle des Magnetrons besteht nicht darin, die gesputterten Atome zu leiten, sondern Elektronen nahe der Targetoberfläche einzufangen. Diese magnetische Begrenzung erhöht die Effizienz des Plasmas dramatisch, was zu einer höheren Rate des Ionenbeschusses und einem kontrollierteren, schnelleren Abscheidungsprozess führt.

Die grundlegenden Schritte des Magnetron-Sputterns

Um den Mechanismus zu verstehen, ist es am besten, ihn in eine Abfolge von Ereignissen zu unterteilen, die jeweils aufeinander aufbauen. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt.

1. Schaffung der Umgebung

Der Prozess beginnt mit dem Platzieren des Targetmaterials und des zu beschichtenden Substrats in einer Vakuumkammer. Die Kammer wird auf einen sehr niedrigen Druck evakuiert, um Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen.

Nach Erreichen eines Hochvakuums wird ein Inertgas, am häufigsten Argon (Ar), bei einem kontrollierten niedrigen Druck in die Kammer eingeleitet.

2. Erzeugung des Plasmas

Eine hohe negative Spannung, typischerweise mehrere hundert Volt (-300V oder mehr), wird an das Target angelegt, das als Kathode fungiert. Dies erzeugt ein starkes elektrisches Feld zwischen dem Target und den Kammerwänden (die oft die Anode sind).

Dieses elektrische Feld zieht freie Elektronen vom Target an. Diese Elektronen kollidieren mit den neutralen Argonatomen, schlagen ein Elektron vom Argon ab und erzeugen ein positiv geladenes Argon-Ion (Ar+) und ein weiteres freies Elektron. Dieser Prozess, Ionisation genannt, zündet und erhält das Plasma – eine Wolke aus Ionen, Elektronen und neutralen Gasatomen.

3. Die Rolle des Magnetfeldes

Dies ist der Schlüssel zum Magnetron-Sputtern. Eine Reihe von Permanentmagneten wird hinter dem Target platziert. Dies erzeugt ein Magnetfeld, das parallel zur Targetoberfläche verläuft.

Dieses Magnetfeld fängt die hochmobilen Elektronen auf einem Pfad nahe der Targetoberfläche ein. Anstatt zur Anode zu entweichen, werden die Elektronen in einen schleifenförmigen, spiralförmigen Pfad gezwungen.

Dieses Einfangen erhöht die Weglänge der Elektronen dramatisch, was wiederum die Wahrscheinlichkeit signifikant erhöht, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren. Dies erzeugt ein sehr dichtes, konzentriertes Plasma direkt vor dem Target.

4. Ionenbeschuss

Die neu erzeugten, positiv geladenen Argon-Ionen (Ar+) werden vom Magnetfeld nicht beeinflusst, aber stark vom negativ geladenen Target angezogen.

Sie beschleunigen über die Plasmaschicht und prallen mit immenser kinetischer Energie auf die Targetoberfläche.

5. Das Sputterereignis

Wenn ein hochenergetisches Ion auf das Target trifft, überträgt es seinen Impuls auf die Atome in der Gitterstruktur des Targets. Dies initiiert eine Kollisionskaskade unterhalb der Oberfläche.

Wenn die auf ein Oberflächenatom übertragene Energie größer ist als die Energie, die es an das Target bindet, wird dieses Atom von der Oberfläche ausgestoßen oder "gesputtert". Die ausgestoßenen Partikel sind neutrale Atome des Targetmaterials.

6. Abscheidung

Diese neutralen gesputterten Atome werden weder von den elektrischen noch von den magnetischen Feldern beeinflusst. Sie bewegen sich auf geraden Bahnen durch die Niederdruckumgebung.

Wenn diese Atome das Substrat erreichen, kondensieren sie auf dessen Oberfläche. Mit der Zeit bauen sich diese Atome auf, nukleieren und wachsen zu einer kontinuierlichen, festen Dünnschicht des Targetmaterials an.

Verständnis der wichtigsten Steuerparameter

Die Effizienz und Qualität des Films hängen von einem sorgfältigen Gleichgewicht mehrerer Faktoren ab. Das Verständnis dieser Faktoren ermöglicht eine präzise Kontrolle über das Endprodukt.

Targetspannung und Leistung

Eine Erhöhung der am Target angelegten Spannung erhöht die kinetische Energie der bombardierenden Ionen. Höhere Energie führt im Allgemeinen zu einer höheren Sputterausbeute (mehr Atome pro Ion ausgestoßen), aber übermäßige Energie kann auch zu Ionenimplantation oder Schäden am Substrat führen.

Magnetfeldstärke

Ein stärkeres Magnetfeld sorgt für eine bessere Elektronenbegrenzung. Dies erzeugt ein dichteres Plasma, was den Ionenstrom und damit die Sputterrate erhöht. Das spezifische Design der Magnetanordnung bestimmt auch das Erosionsmuster oder die "Rennbahn" auf der Targetoberfläche.

Gasdruck

Es gibt einen optimalen Druckbereich für das Sputtern. Ist der Druck zu hoch, kollidieren die gesputterten Atome auf ihrem Weg zum Substrat mit zu vielen Gasatomen, wodurch sie gestreut werden und sowohl die Abscheidungsrate als auch die Filmqualität sinken. Ist der Druck zu niedrig, wird es schwierig, ein stabiles Plasma aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen gewählten Einstellungen wirken sich direkt auf die Eigenschaften Ihres Endfilms aus. Ihr primäres Ziel bestimmt Ihre Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Verwenden Sie ein starkes Magnetfeld und ausreichend Leistung, um die Plasmadichte zu maximieren, während Sie den Gasdruck sorgfältig einstellen, um übermäßige Streuung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und -dichte liegt: Arbeiten Sie mit dem niedrigstmöglichen Argondruck, der ein stabiles Plasma aufrechterhalten kann. Dies erhöht die mittlere freie Weglänge und stellt sicher, dass gesputterte Atome mit höherer Energie und minimalen Gaskollisionen am Substrat ankommen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Substrate liegt: Verwenden Sie niedrigere Targetspannungen oder gepulste DC/RF-Stromversorgungen. Dies hilft, die thermische Belastung und die auf das Substrat übertragene Energie zu steuern und Schäden zu vermeiden.

Durch das Verständnis dieser Kernmechanismen können Sie von der bloßen Durchführung eines Abscheidungsprozesses zur präzisen Entwicklung der Eigenschaften Ihrer Dünnschicht übergehen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Prozess |

|---|---|

| Vakuumkammer | Schafft eine kontaminationsfreie Umgebung für den Prozess. |

| Inertgas (Argon) | Wird ionisiert, um das Plasma zu erzeugen, das das Target bombardiert. |

| Target (Kathode) | Das Ausgangsmaterial, das bombardiert wird, wodurch Atome ausgestoßen werden. |

| Magnetfeld | Fängt Elektronen nahe dem Target ein, erhöht die Ionisation und Plasmadichte. |

| Substrat | Die Oberfläche, auf der sich die ausgestoßenen Targetatome ablagern, um eine Dünnschicht zu bilden. |

Bereit, überlegene Dünnschichten präzise zu entwickeln?

Der Mechanismus des Magnetron-Sputterns ist entscheidend für die Erzielung hochwertiger, gleichmäßiger Beschichtungen für Ihre F&E- oder Produktionsanforderungen. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Laborherausforderungen zugeschnitten sind.

Wir helfen Ihnen:

- Abscheidungsraten erhöhen: Optimieren Sie Ihren Prozess für maximale Effizienz.

- Filmqualität verbessern: Erreichen Sie die Reinheit und Dichte, die Ihre Anwendungen erfordern.

- Empfindliche Substrate schützen: Nutzen Sie Techniken, um empfindliche Materialien ohne Beschädigung zu beschichten.

Lassen Sie unser Fachwissen in der Sputtertechnologie Ihre Innovationen vorantreiben. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und die richtige KINTEK-Lösung für Sie zu entdecken!

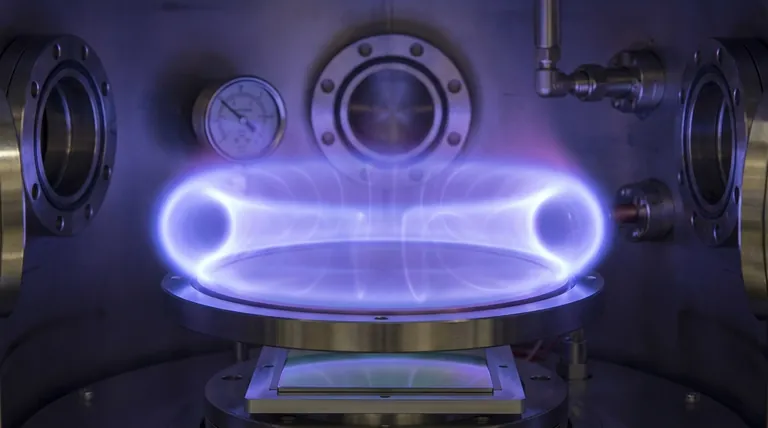

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode