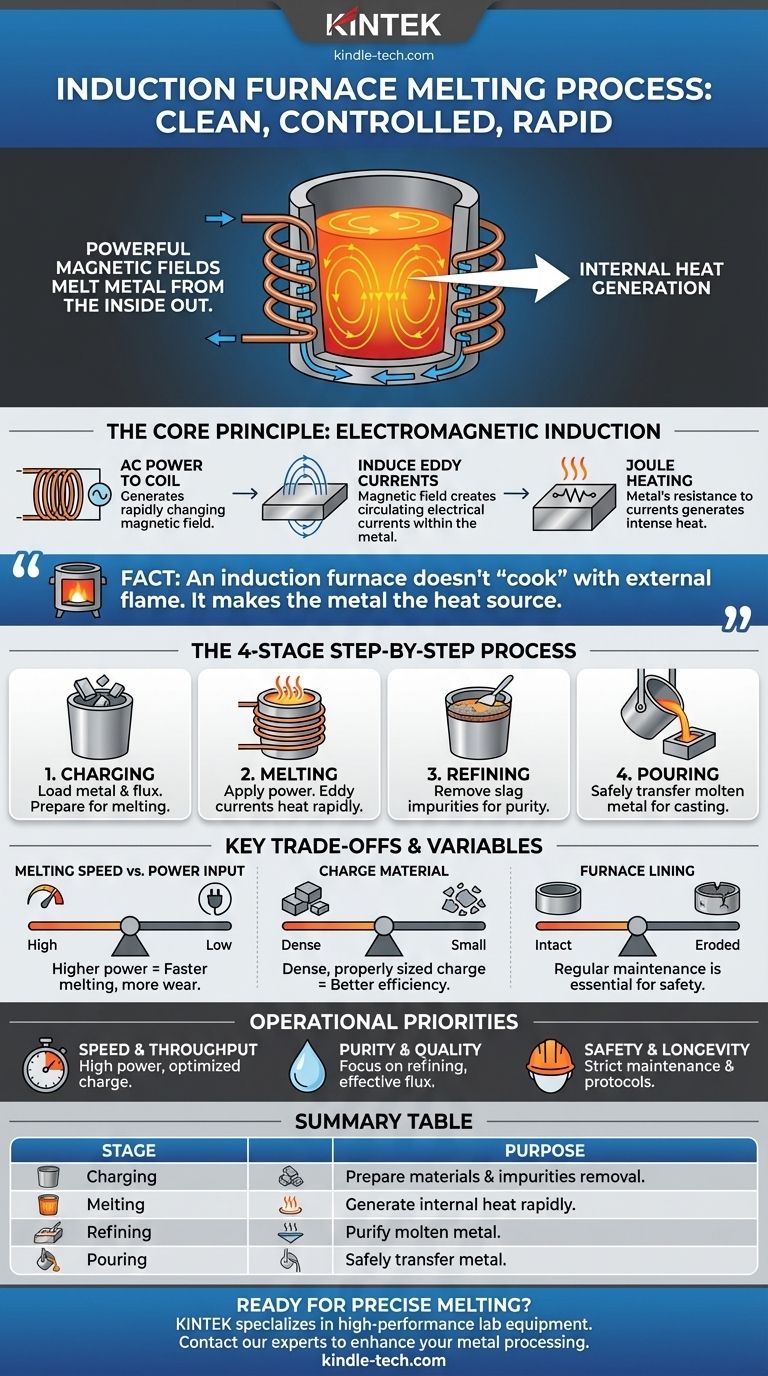

Im Kern ist der Schmelzprozess in einem Induktionsofen eine saubere, kontrollierte Methode, die leistungsstarke elektromagnetische Felder nutzt, um Metall von innen heraus zu schmelzen. Im Gegensatz zu einem traditionellen Ofen, der externe Flammen oder Hitze anwendet, erzeugt die Kupferspule eines Induktionsofens ein Magnetfeld. Dieses Feld induziert starke elektrische Ströme im Metallgut selbst, und der Eigenwiderstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Hitze, die zum Schmelzen führt.

Die entscheidende Erkenntnis ist, dass ein Induktionsofen Metall nicht mit externer Hitze "kocht". Stattdessen erzeugt er ein starkes Magnetfeld, das das Metall selbst zur Wärmequelle macht, was zu einem schnelleren, saubereren und besser kontrollierbaren Schmelzprozess führt.

Das Kernprinzip: Elektromagnetische Induktion in Aktion

Um den Schmelzprozess wirklich zu verstehen, müssen Sie zunächst die Physik verstehen, die ihn ermöglicht. Der gesamte Vorgang basiert auf einem Prinzip, das Michael Faraday im 19. Jahrhundert entdeckte.

Der Wechselstrom und die Spule

Der Prozess beginnt mit einem Hochleistungs-Wechselstrom (AC), der durch eine große, wassergekühlte Kupferspule geleitet wird. Diese Spule, die den Tiegel mit dem Metall umgibt, ist das Herzstück des Ofens. Wenn der Strom schnell seine Richtung ändert, erzeugt er ein starkes und sich ständig änderndes Magnetfeld im Raum innerhalb der Spule.

Induzierung von Wirbelströmen

Dieses fluktuierende Magnetfeld durchdringt das metallische Material (das „Charge“), das sich im Tiegel befindet. Gemäß den Gesetzen des Elektromagnetismus induziert dieses sich ändernde Magnetfeld zirkulierende elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Joule-Erwärmung: Widerstand erzeugt Wärme

Der letzte Schritt ist einfach, aber wirkungsvoll. Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand, der immense Wärme erzeugt. Dieses Phänomen, bekannt als Joule-Erwärmung, ist das, was die Temperatur des Metalls bis zum Schmelzpunkt und darüber hinaus ansteigen lässt.

Der schrittweise Schmelzprozess

Obwohl die Physik komplex ist, ist der operative Arbeitsablauf logisch und methodisch und folgt im Allgemeinen vier Hauptphasen.

Schritt 1: Beschickung und Vorbereitung

Zuerst wird das zu schmelzende Metall in den Tiegel gegeben, einen feuerfesten Behälter, der extremen Temperaturen standhält. Das Material für den Tiegel, oft Graphit oder eine spezielle Keramik, wird je nach dem zu schmelzenden Metall ausgewählt. Ein Flussmittel, wie eine Mischung aus Borax und Natriumkarbonat, kann der Charge hinzugefügt werden, um Verunreinigungen während des Schmelzens abzuscheiden.

Schritt 2: Schmelzen

Die Spule wird mit Strom versorgt, wodurch der Induktionsheizprozess eingeleitet wird. Die Wirbelströme beginnen, das Metall schnell zu erhitzen. Diese Phase wird oft von einem deutlichen Brummgeräusch des Ofens begleitet. Je nach Leistung des Ofens und der Metallmenge kann eine vollständige Schmelze in nur wenigen Minuten erreicht werden.

Schritt 3: Raffinieren

Sobald das Metall vollständig geschmolzen ist, beginnt eine Raffinationsperiode. In dieser Phase verbindet sich das Flussmittel mit Verunreinigungen und bildet eine leichtere Schicht, die als Schlacke bezeichnet wird und an die Oberfläche schwimmt. Diese Schlacke kann dann abgeschöpft werden, was zu einem saubereren, reineren Endprodukt führt.

Schritt 4: Abgießen

Nachdem das Metall die gewünschte Temperatur und Reinheit erreicht hat, wird der Ofen gekippt, um das geschmolzene Metall in eine Form, eine Gießpfanne oder einen Granuliertank zu gießen. Dieser Schritt muss mit äußerster Sorgfalt durchgeführt werden, um Verschüttungen zu vermeiden und die Sicherheit zu gewährleisten.

Verständnis der Kompromisse und Schlüsselvariablen

Um eine effiziente und erfolgreiche Schmelze zu erzielen, müssen mehrere konkurrierende Faktoren abgewogen werden. Das Verständnis dieser Kompromisse ist das Kennzeichen eines erfahrenen Bedieners.

Schmelzgeschwindigkeit vs. Leistungsaufnahme

Der direkteste Weg, die Schmelzgeschwindigkeit zu erhöhen, ist die Erhöhung der Leistung, die dem Ofen zugeführt wird. Dies erhöht jedoch auch den Energieverbrauch und kann den Verschleiß der Ofenauskleidung beschleunigen. Ziel ist es, die optimale Leistungsstufe für Ihren erforderlichen Durchsatz zu finden, ohne das Gerät übermäßig zu belasten.

Die Rolle des Chargenmaterials

Größe, Form und Dichte des Metallguts beeinflussen die Effizienz erheblich. Eine dicht gepackte Charge ermöglicht eine bessere elektromagnetische Kopplung und ein schnelleres Schmelzen. Die Verwendung von zu kleinem Chargenmaterial kann zu einem langsameren Schmelzen führen, während zu große Stücke ungleichmäßig schmelzen können.

Ofenauskleidung und Wartung

Die intensive Hitze und chemische Reaktionen erodieren allmählich die feuerfeste Auskleidung des Tiegels. Dies ist eine unvermeidliche betriebliche Realität. Das Ignorieren regelmäßiger Inspektionen und Reparaturen kann zu einem katastrophalen Versagen führen, bei dem geschmolzenes Metall die Auskleidung durchbricht. Vorbeugende Wartung ist nicht nur empfehlenswert; sie ist unerlässlich für Sicherheit und Langlebigkeit.

Sicherheit ist nicht verhandelbar

Die Arbeit mit geschmolzenem Metall ist von Natur aus gefährlich. Eine angemessene persönliche Schutzausrüstung (PSA) – einschließlich hitzebeständiger Handschuhe, einer Schürze, eines Gesichtsschutzes und einer Schutzbrille – ist obligatorisch. Der Arbeitsbereich muss frei von brennbaren Materialien sein, und die Bediener müssen stets auf die Möglichkeit von Spritzern oder Verschüttungen vorbereitet sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre betrieblichen Prioritäten bestimmen, wie Sie den Schmelzprozess angehen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Priorisieren Sie einen Hochleistungsofen und optimieren Sie Ihre Charge mit dichtem, richtig dimensioniertem Material, um die Schmelzeffizienz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Metallreinheit und -qualität liegt: Achten Sie genau auf die Raffinationsphase, verwenden Sie das richtige Flussmittel für Ihre Legierung und lassen Sie ausreichend Zeit, um die gesamte Schlacke vor dem Abgießen abzuschöpfen.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Ofenlebensdauer liegt: Implementieren Sie einen strengen Wartungsplan für die feuerfeste Auskleidung und setzen Sie strenge Sicherheitsprotokolle für alle Mitarbeiter durch.

Letztendlich ist die Beherrschung des Induktionsschmelzprozesses ein Gleichgewicht aus dem Verständnis der Wissenschaft, dem Respekt vor dem Material und der Priorisierung der Sicherheit.

Zusammenfassungstabelle:

| Phase | Wichtige Aktion | Zweck |

|---|---|---|

| 1. Beschickung | Metallcharge & Flussmittel in den Tiegel laden | Materialien für das Schmelzen und die Entfernung von Verunreinigungen vorbereiten |

| 2. Schmelzen | Strom anlegen, um Wirbelströme zu induzieren | Intensive innere Wärme erzeugen, um Metall schnell zu schmelzen |

| 3. Raffinieren | Schlacke (Verunreinigungen) von der Oberfläche abschöpfen | Das geschmolzene Metall für höhere Qualität reinigen |

| 4. Abgießen | Ofen kippen, um geschmolzenes Metall zu übertragen | Metall sicher in Form oder Gießpfanne zum Gießen übertragen |

Bereit, präzises, effizientes Metallschmelzen in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für überlegene Temperaturkontrolle, schnelles Schmelzen und Betriebssicherheit entwickelt wurden. Unsere Lösungen sind auf die strengen Anforderungen von Laborumgebungen zugeschnitten und stellen sicher, dass Sie die benötigte Reinheit und den Durchsatz erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsöfen Ihre Metallverarbeitungsfähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen