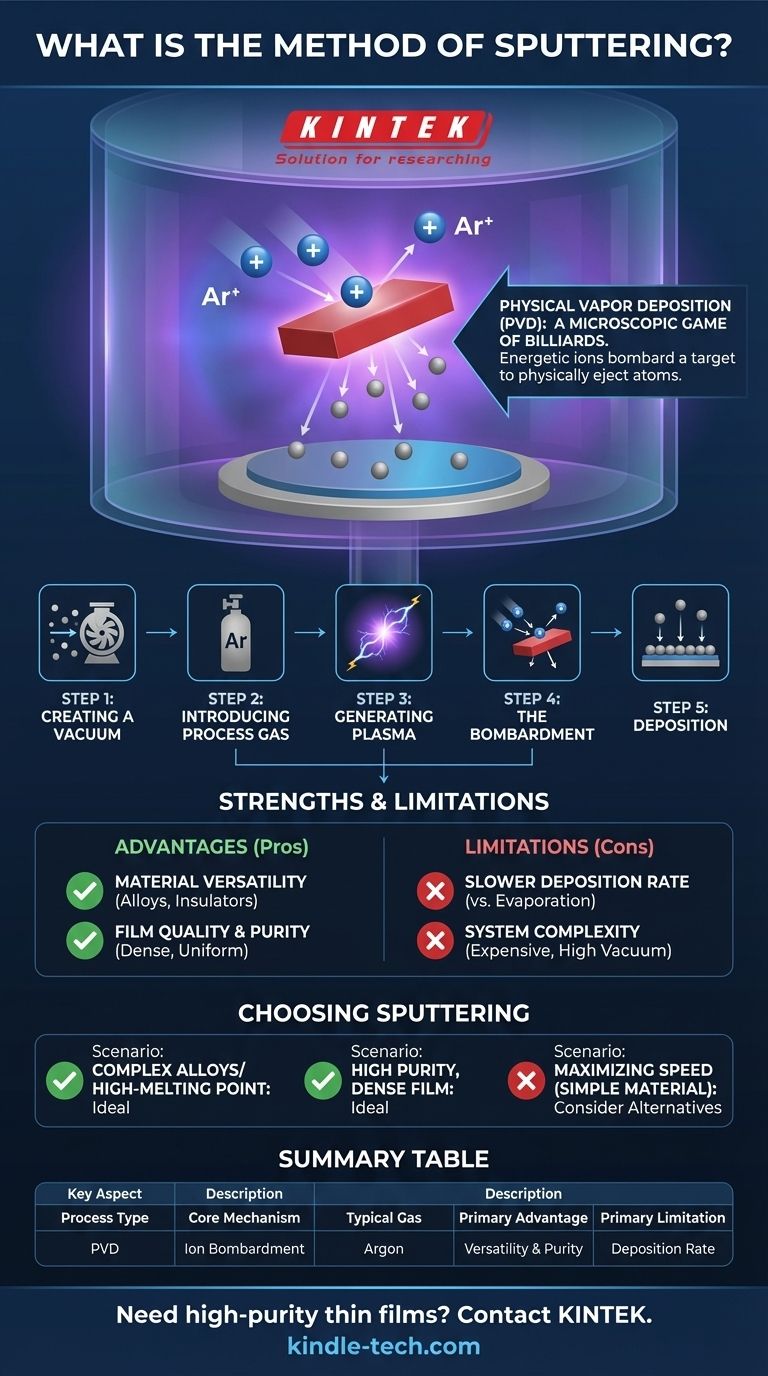

Im Wesentlichen ist Sputtern ein Verfahren der physikalischen Gasphasenabscheidung (PVD), das zur Herstellung ultrafeiner Schichten verwendet wird. Der Prozess findet in einem Vakuum statt und beinhaltet die Verwendung energiereicher Ionen aus einem Gasplasma, um ein Quellmaterial, bekannt als Target, zu beschießen. Diese Kollision stößt Atome physisch vom Target ab oder „sputtert“ sie, woraufhin diese zu einem Substrat wandern und sich dort ablagern, um eine gleichmäßige Beschichtung zu bilden.

Sputtern ist fundamental ein physikalischer, kein chemischer Prozess. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor, bei dem energiereiche Gasionen verwendet werden, um Atome von einem Quellmaterial herunterzuschlagen, die sich dann auf einer Oberfläche ablagern, um einen ultrafeinen, hochreinen Film zu bilden.

Der Kernmechanismus des Sputterns

Um das Sputtern wirklich zu verstehen, ist es am besten, es in eine Abfolge unterschiedlicher Schritte zu unterteilen. Jeder Schritt ist entscheidend für die Kontrolle der endgültigen Eigenschaften der abgeschiedenen Schicht.

Schritt 1: Erzeugung eines Vakuums

Der gesamte Prozess muss in einer Vakuumkammer stattfinden. Dies geschieht, um atmosphärische Gase und Verunreinigungen wie Sauerstoff, Stickstoff und Wasserdampf zu entfernen, die sonst mit dem gesputterten Material reagieren und die Reinheit der Dünnschicht beeinträchtigen könnten.

Schritt 2: Einbringung eines Prozessgases

Sobald ein Hochvakuum erreicht ist, wird die Kammer mit einer kleinen, kontrollierten Menge eines inerten Prozessgases wieder aufgefüllt, bei dem es sich fast immer um Argon handelt. Argon wird verwendet, weil es chemisch nicht reaktiv ist und eine geeignete Atommasse besitzt, um Atome effektiv vom Target abzustoßen.

Schritt 3: Erzeugung eines Plasmas

Innerhalb der Kammer wird eine elektrische Spannung angelegt, die das Argongas energetisiert und ein Plasma zündet. Dieses Plasma ist ein leuchtender, ionisierter Gaszustand, der eine Mischung aus positiven Argonionen (Ar+) und freien Elektronen enthält.

Schritt 4: Der Beschuss

Das Quellmaterial, oder Target, erhält eine negative elektrische Ladung. Dies führt dazu, dass die positiv geladenen Argonionen aus dem Plasma aggressiv auf das Target beschleunigt werden und mit erheblicher kinetischer Energie auf dessen Oberfläche treffen.

Schritt 5: Abscheidung auf dem Substrat

Dieser energiereiche Beschuss schlägt physisch Atome von der Oberfläche des Targets los. Diese ausgestoßenen Atome wandern durch die Niederdruckkammer, bis sie auf eine Oberfläche treffen, bei der es sich um das zu beschichtende Objekt, das sogenannte Substrat, handelt. Dort kondensieren sie auf dem Substrat und bilden allmählich einen dünnen, gleichmäßigen Film.

Verständnis der Stärken und Einschränkungen

Wie jeder technische Prozess hat auch das Sputtern deutliche Vorteile und Kompromisse. Diese zu erkennen, ist der Schlüssel zur Entscheidung, ob es die richtige Methode für eine bestimmte Anwendung ist.

Hauptvorteil: Materialvielfalt

Da Sputtern ein physikalischer Impulsübertragungsprozess ist, ist es nicht durch Materialeigenschaften wie den Schmelzpunkt eingeschränkt. Es kann hochschmelzende Metalle, komplexe Legierungen in ihrer ursprünglichen Zusammensetzung sowie elektrisch isolierende Materialien abscheiden, was es außergewöhnlich vielseitig macht.

Hauptvorteil: Filmqualität und Reinheit

Die Hochvakuumbedingungen stellen sicher, dass die resultierenden Filme extrem rein und dicht sind. Der Prozess bietet eine präzise Kontrolle über Filmdicke und Gleichmäßigkeit über die gesamte Substratoberfläche.

Einschränkung: Abscheiderate

Im Allgemeinen weist das Sputtern eine langsamere Abscheiderate auf als andere Methoden wie die thermische Verdampfung. Dies kann es für Anwendungen, die sehr dicke Beschichtungen oder einen hohen Durchsatz erfordern, weniger wirtschaftlich machen.

Einschränkung: Systemkomplexität

Sputteranlagen sind relativ komplex und teuer. Sie erfordern Hochvakuumpumpen, hochentwickelte Netzteile zur Erzeugung des Plasmas und präzise Gasflussregler, was eine erhebliche Kapitalinvestition darstellen kann.

Auswahl des Sputterns für Ihre Anwendung

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Endprodukts geleitet werden. Die einzigartigen Eigenschaften des Sputterns machen es ideal für bestimmte Ziele, aber weniger geeignet für andere.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit komplexen Legierungen oder hochschmelzenden Metallen liegt: Sputtern bietet eine überlegene Kontrolle über Zusammensetzung und Stöchiometrie, die andere Methoden nur schwer erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreinen, dichten Films auf praktisch jedem Substrat liegt: Die saubere, kontrollierte Vakuumumgebung und die physikalische Natur des Sputterns machen es zur idealen Wahl für Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidegeschwindigkeit für ein einfaches Material mit niedrigem Schmelzpunkt liegt: Möglicherweise sollten Sie andere PVD-Methoden wie die thermische Verdampfung in Betracht ziehen, die einen schnelleren Durchsatz bieten können.

Indem Sie seine physikalische Kernnatur verstehen, können Sie das Sputtern nutzen, um Hochleistungsbeschichtungen zu erstellen, die mit vielen anderen Techniken einfach nicht möglich sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Energetischer Ionenbeschuss stößt Target-Atome ab |

| Typisches Gas | Argon (inert) |

| Hauptvorteil | Abscheidung hochschmelzender Metalle, Legierungen und Isolatoren |

| Haupteinschränkung | Langsamere Abscheiderate als einige Alternativen |

Benötigen Sie eine hochreine, gleichmäßige Dünnschicht für Ihr Labor? KINTEK ist spezialisiert auf Sputteranlagen und Verbrauchsmaterialien und bietet präzise Kontrolle für die Beschichtung komplexer Legierungen und Hochleistungssubstrate. Unsere Lösungen gewährleisten außergewöhnliche Filmqualität und Reinheit für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien