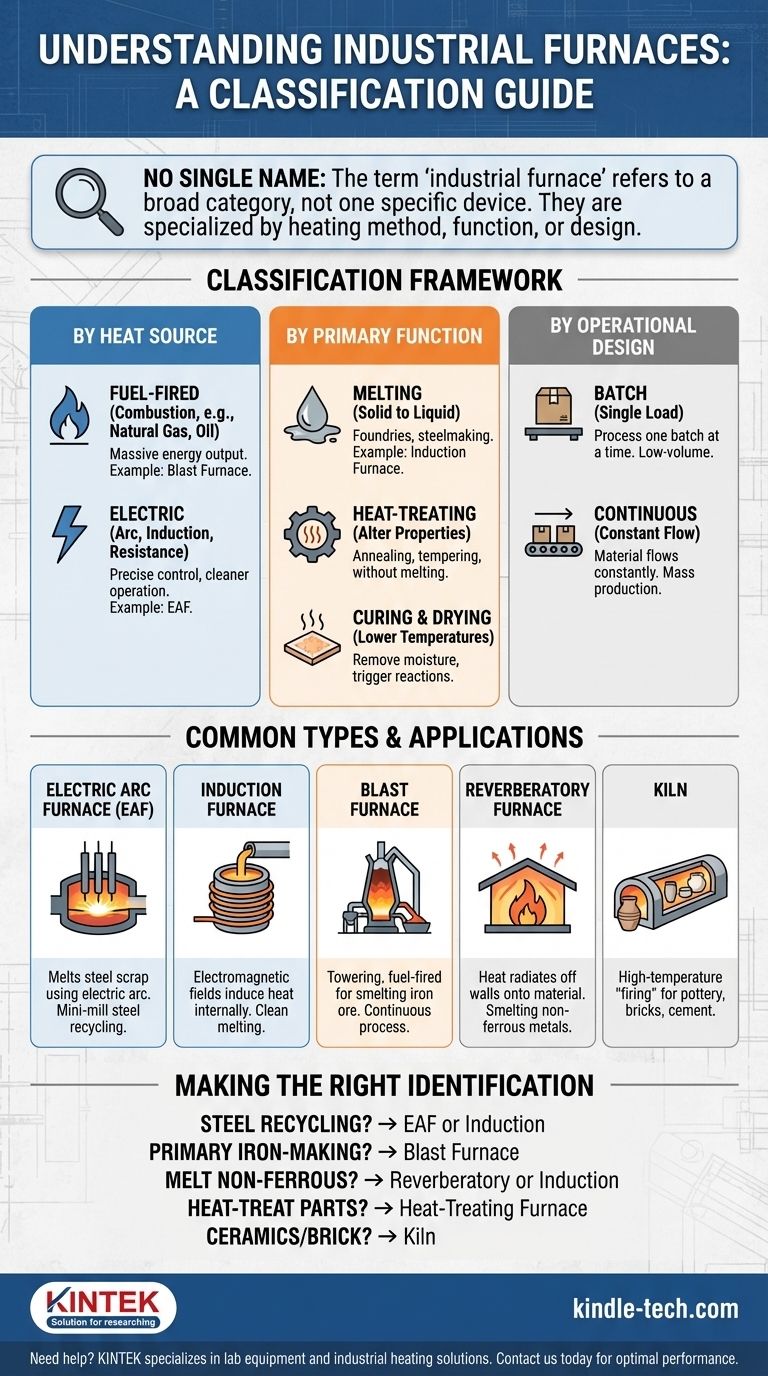

Es gibt keinen einzigen Namen für „den“ Industrieofen, da der Begriff eine breite Kategorie von Geräten und nicht ein bestimmtes Gerät bezeichnet. Industrieöfen sind hochspezialisiert und werden nach ihrer Heizmethode, ihrer Funktion oder ihrer physikalischen Bauart benannt. Um einen bestimmten Ofen zu identifizieren, müssen Sie zunächst diese Klassifizierungen verstehen.

Der Schlüssel zur Identifizierung eines Industrieofens liegt im Verständnis seines Zwecks und der Art und Weise, wie er Wärme erzeugt. Öfen werden hauptsächlich nach ihrer Energiequelle (elektrisch vs. befeuert), ihrer Hauptfunktion (Schmelzen vs. Wärmebehandlung) und ihrer Betriebsart (Chargenbetrieb vs. kontinuierlich) kategorisiert.

Wie Industrieöfen klassifiziert werden

Um sich in der Welt der industriellen Erwärmung zurechtzufinden, müssen Sie zunächst die grundlegenden Arten verstehen, wie diese leistungsstarken Werkzeuge kategorisiert werden. Dieses Rahmenwerk ist unerlässlich, um die Anlage zu identifizieren, die Sie betrachten.

Nach Wärmequelle

Die grundlegendste Unterscheidung ist, wie ein Ofen die für industrielle Prozesse erforderliche immense Hitze erzeugt.

Befeuerte Öfen nutzen die Verbrennung von Materialien wie Erdgas, Öl oder Kohle. Sie sind üblich bei Anwendungen, die eine massive Energieabgabe erfordern, wie z. B. Hochöfen zur Eisengewinnung.

Elektroöfen nutzen elektrische Energie, oft durch Methoden wie Lichtbögen, Induktion oder Widerstandsheizung. Diese bieten eine präzise Temperaturkontrolle und einen saubereren Betrieb und sind daher ideal für Spezialmetalle und kontrollierte Atmosphären.

Nach Hauptfunktion

Der Name eines Ofens ist oft direkt mit dem verbunden, was er mit dem Material im Inneren macht.

Schmelzöfen, wie Lichtbogen- oder Induktionsöfen, sind dafür konzipiert, feste Materialien über ihren Schmelzpunkt hinaus zu erhitzen, bis sie flüssig sind. Dies ist grundlegend für Gießereien und die Stahlherstellung.

Wärmebehandlungsöfen werden verwendet, um die physikalischen und chemischen Eigenschaften eines Materials zu verändern, ohne es zu schmelzen. Prozesse wie Glühen, Vergüten und Einsatzhärten erfordern diese Art der präzisen Erhitzung unterhalb des Schmelzpunktes.

Trocken- und Härteöfen, die bei niedrigeren Temperaturen arbeiten, werden verwendet, um Feuchtigkeit zu entfernen oder chemische Reaktionen in Beschichtungen, Verbundwerkstoffen und Keramiken auszulösen.

Nach Betriebsart

Die Art und Weise, wie das Material durch den Ofen bewegt wird, bestimmt ebenfalls seinen Typ.

Chargenöfen verarbeiten jeweils eine einzige Ladung oder „Charge“ Material. Das Material wird geladen, durch einen Zyklus erhitzt und dann entnommen. Dies ist üblich für geringere Volumina oder hochspezialisierte Aufträge.

Kontinuierliche Öfen verarbeiten Material in einem konstanten Fluss. Ein Förderband- oder Schiebesystem bewegt das Material durch verschiedene Heizzonen, was sie für die Massenproduktion sehr effizient macht.

Häufige Ofentypen und ihre Anwendungen

Mit dem Klassifizierungsrahmen im Hinterkopf können wir einige der häufigsten spezifischen Typen untersuchen, denen Sie in der Industrie begegnen werden.

Lichtbogenofen (EAF)

Ein EAF schmilzt Stahlschrott, indem er einen enormen elektrischen Strom durch Graphitelektroden leitet, wodurch ein Lichtbogen entsteht. Dieser Prozess ist ein Eckpfeiler des modernen „Mini-Mill“-Stahlrecyclings.

Induktionsofen

Dieser Ofen verwendet starke elektromagnetische Felder, um Wirbelströme im Metall selbst zu induzieren und so Wärme von innen nach außen zu erzeugen. Er bietet ein extrem sauberes und kontrolliertes Schmelzen, ideal für hochwertige Legierungen und Gießereien.

Hochofen

Ein hoch aufragender, befeuerter Ofen, der zur Verhüttung von Eisenerz zu Roheisen verwendet wird. Es handelt sich um einen kontinuierlichen Prozess, bei dem Koks, Eisenerz und Kalkstein von oben zugeführt werden und geschmolzenes Eisen und Schlacke von unten abgezogen werden.

Schmelzofen (Reverberatory Furnace)

Bei dieser befeuerten Bauart berühren Flamme und Hitze das Material nicht direkt. Stattdessen strahlt (reflektiert) die Hitze von der Decke und den Wänden auf die darunter liegende Charge ab. Dies ist üblich beim Schmelzen von Nichteisenmetallen wie Kupfer und Aluminium.

Brennofen (Kiln)

Ein Brennofen ist eine Art Ofen, der zum „Brennen“ von Materialien wie Keramik, Ziegeln und Zement verwendet wird. Die hohen Temperaturen bewirken dauerhafte chemische und physikalische Veränderungen, wodurch das Endprodukt aushärtet.

Die richtige Identifizierung vornehmen

Um den Ofen zu identifizieren, den Sie suchen, müssen Sie die richtigen Fragen zu seinem Kontext und Zweck stellen.

- Wenn Sie eine Stahlschmelzanlage beobachten: Wahrscheinlich sehen Sie einen Lichtbogenofen (EAF) oder einen Induktionsofen.

- Wenn Sie sich in einer primären Eisenerzeugungsanlage befinden: Sie sehen mit ziemlicher Sicherheit einen massiven Hochofen.

- Wenn das Ziel das Schmelzen von Aluminium, Kupfer oder anderen Nichteisenmetallen ist: Möglicherweise beobachten Sie einen Schmelzofen (Reverberatory Furnace) oder einen spezialisierten Induktionsofen.

- Wenn der Zweck darin besteht, Metallteile ohne Schmelzen zu härten, weichzuglühen oder spannungsarmzuglühen: Dies ist ein Wärmebehandlungs-Ofen, der in vielen spezifischen Bauarten vorkommt.

- Wenn Sie sich in einer Keramik-, Ziegel- oder Zementherstellungsanlage befinden: Die Anlage, die Sie sehen, ist ein Brennofen (Kiln).

Das Verständnis dieser Kategorien liefert den notwendigen Rahmen, um jede industrielle Heizeinrichtung korrekt zu identifizieren und zu beschreiben.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Hauptfunktion |

|---|---|---|

| Wärmequelle | Elektrisch, Befeuerter | Erzeugung von Wärme durch Elektrizität oder Verbrennung |

| Funktion | Schmelzen, Wärmebehandlung, Härten | Materialien schmelzen, Eigenschaften verändern oder trocknen/härten |

| Bauart | Chargenbetrieb, Kontinuierlich | Verarbeitung einzelner Ladungen oder kontinuierlicher Materialfluss |

Benötigen Sie Hilfe bei der Identifizierung oder Beschaffung des richtigen Industrieofens für Ihre Anwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient eine breite Palette von Labor- und industriellen Heizbedürfnissen. Ob Sie präzise Wärmebehandlungsöfen, effiziente Schmelzanlagen oder kundenspezifische Lösungen benötigen, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für optimale Leistung erhalten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre betriebliche Effizienz und Ihren Erfolg unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle