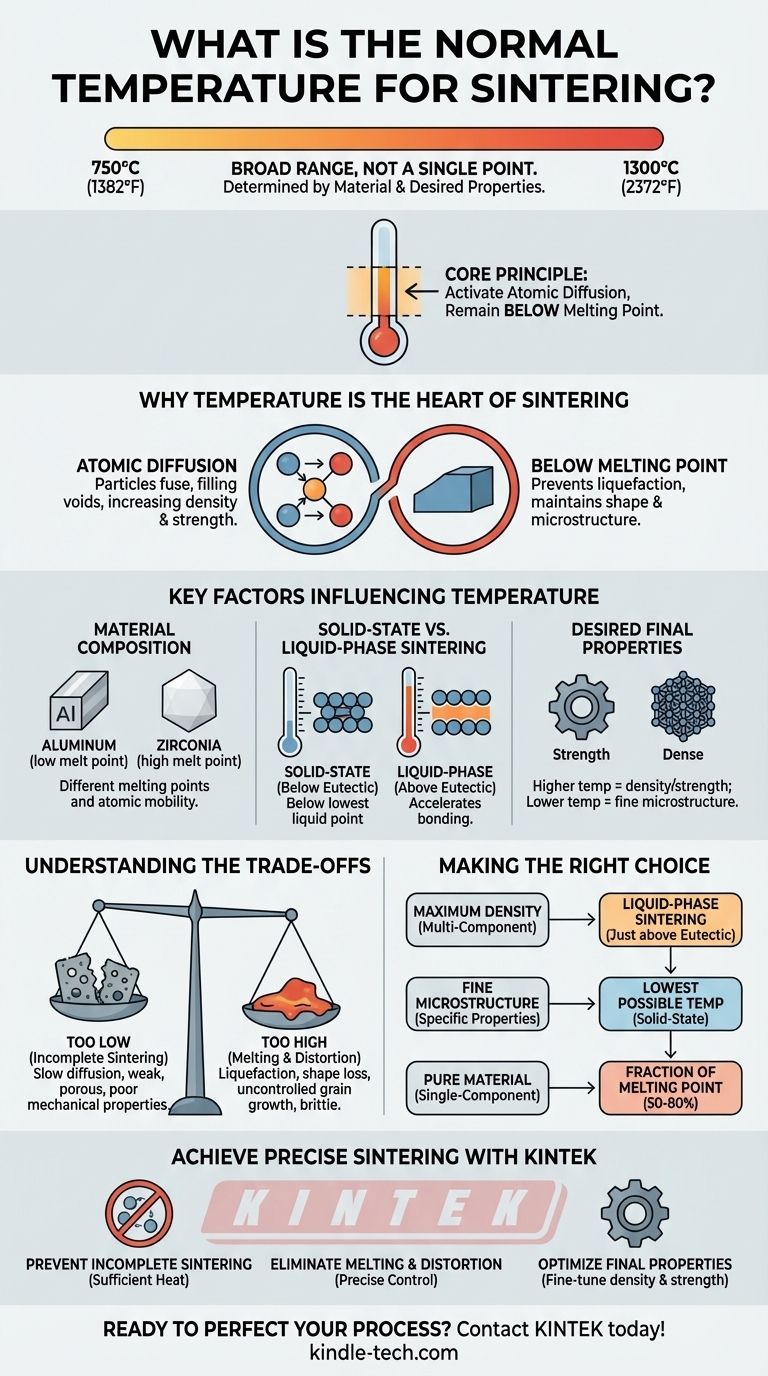

Kurz gesagt, es gibt keine einzelne „normale“ Temperatur für das Sintern. Der Prozess läuft typischerweise in einem weiten Bereich von 750°C bis 1300°C (1382°F bis 2372°F) ab. Die genaue Temperatur ist nicht willkürlich; sie wird sorgfältig durch das spezifische Material, das verarbeitet wird, und die angestrebten Endergebnisse bestimmt.

Das Kernprinzip des Sinterns besteht darin, eine Temperatur zu wählen, die hoch genug ist, um die Atomdiffusion zu aktivieren – wodurch Partikel miteinander verbunden werden können –, aber niedrig genug, um sicher unter dem vollständigen Schmelzpunkt des Materials zu bleiben, um eine Verflüssigung zu verhindern.

Warum die Temperatur das Herzstück des Sinterns ist

Das Sintern ist ein thermischer Prozess, der Wärme nutzt, um Partikel eines Materials, wie z. B. Metall- oder Keramikpulver, zu einer festen, zusammenhängenden Masse zu verbinden. Die Temperatur ist der primäre Hebel, der diese Umwandlung steuert.

Das Ziel: Atomdiffusion

Bei der richtigen Temperatur gewinnen Atome genügend Energie, um sich über die Grenzen der einzelnen Partikel hinweg zu bewegen. Diese Atomdiffusion füllt die Hohlräume zwischen den Partikeln auf, wodurch diese miteinander verschmelzen und die Dichte sowie Festigkeit des Materials zunehmen.

Die Einschränkung: Der Schmelzpunkt

Das Ziel ist es, die Partikel zu verbinden, nicht sie zu schmelzen. Die gewählte Sintertemperatur muss immer unter dem Schmelzpunkt des Materials liegen. Wird dieser Grenzwert überschritten, verflüssigt sich das Material, verliert seine Form und die gewünschte Mikrostruktur.

Wichtige Faktoren, die die Sintertemperatur beeinflussen

Die ideale Temperatur ist eine Funktion der intrinsischen Eigenschaften des Materials und des gewünschten Ergebnisses.

Materialzusammensetzung

Verschiedene Materialien weisen sehr unterschiedliche Schmelzpunkte und Atommobilitäten auf. Beispielsweise wird ein niedrigschmelzendes Metall wie Aluminium bei einer viel niedrigeren Temperatur gesintert als eine Hochtemperaturkeramik wie Zirkonoxid.

Festkörper- vs. Flüssigphasensintern

Der Prozess ändert sich, wenn absichtlich eine geringe Menge an Flüssigkeit gebildet wird. Die eutektische Temperatur ist die niedrigste Temperatur, bei der in einem Mehrkomponentensystem eine Flüssigkeit existieren kann.

Liegt die Betriebstemperatur unter diesem Punkt, spricht man von Festkörpersintern. Liegt sie darüber, wird es zum Flüssigphasensintern, bei dem die flüssige Phase den Bindungs- und Verdichtungsprozess erheblich beschleunigen kann.

Gewünschte Endergebnisse

Die Endtemperatur wirkt sich direkt auf das Endprodukt aus. Höhere Temperaturen innerhalb des sicheren Bereichs führen typischerweise zu größerer Dichte und Festigkeit, können aber auch zu unerwünschtem Kornwachstum führen, was die Zähigkeit verringern kann. Ingenieure wählen eine Temperatur sorgfältig aus, um diese konkurrierenden Eigenschaften auszugleichen.

Die Abwägungen verstehen

Die Wahl der falschen Temperatur kann zu einem vollständig fehlgeschlagenen Prozess führen. Das Fenster für erfolgreiches Sintern ist oft präzise.

Folge einer zu niedrigen Temperatur

Ist die Temperatur unzureichend, ist die Atomdiffusion zu langsam. Dies führt zu unvollständigem Sintern, was ein Produkt ergibt, das porös, schwach und mit schlechten mechanischen Eigenschaften behaftet ist, da die Partikel nicht ausreichend verbunden wurden.

Folge einer zu hohen Temperatur

Wenn die Temperatur dem Schmelzpunkt zu nahe kommt oder ihn überschreitet, beginnt das Material zu schmelzen. Dies kann dazu führen, dass sich das Bauteil verzieht, verformt oder seine beabsichtigte Form verliert. Es führt auch zu unkontrolliertem Kornwachstum, was oft zu einem spröden Endprodukt führt.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Temperatur wird immer durch das Material und das Ziel definiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte in einem Mehrkomponentensystem liegt: Ziehen Sie das Flüssigphasensintern in Betracht, indem Sie knapp über der eutektischen Temperatur des Materials arbeiten, um den Prozess zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer sehr feinkörnigen Mikrostruktur für bestimmte Eigenschaften liegt: Verwenden Sie die niedrigstmögliche Temperatur, die noch die notwendige Partikelbindung erreicht (Festkörpersintern).

- Wenn Sie mit einem reinen, einkomponentigen Material arbeiten: Ihre Zieltemperatur wird ein bestimmter Bruchteil seines absoluten Schmelzpunkts sein, typischerweise zwischen 50 % und 80 %, bestimmt durch materialwissenschaftliche Prinzipien und Tests.

Letztendlich hängt ein erfolgreicher Sinterprozess von einer präzisen Temperaturkontrolle ab, die auf Ihr spezifisches Material und Ihre technischen Ziele zugeschnitten ist.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Sintertemperatur |

|---|---|

| Materialzusammensetzung | Bestimmt den Basisschmelzpunkt (z. B. Aluminium vs. Zirkonoxid). |

| Sinterart | Festkörper (unterhalb der Eutektik) vs. Flüssigphase (oberhalb der Eutektik). |

| Gewünschte Eigenschaften | Höhere Temperatur für Dichte/Festigkeit, niedrigere Temperatur für feine Mikrostruktur. |

Präzises Sintern mit KINTEK erreichen

Die Auswahl und Aufrechterhaltung der exakten Temperatur ist entscheidend für erfolgreiches Sintern. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, die die präzise Temperaturkontrolle und Gleichmäßigkeit bieten, die Ihr Prozess erfordert.

Wir liefern die zuverlässige Ausrüstung, die Sie benötigen, um:

- Unvollständiges Sintern zu verhindern: Vermeiden Sie schwache, poröse Teile, indem Sie ausreichende Hitze für die richtige Atomdiffusion sicherstellen.

- Schmelzen und Verformung zu eliminieren: Unsere präzisen Steuerungen halten die Temperaturen sicher unter den Schmelzpunkten, um die Form des Teils zu erhalten.

- Endergebnisse zu optimieren: Feinabstimmung von Dichte, Festigkeit und Mikrostruktur für Ihre spezifische Anwendung.

Sind Sie bereit, Ihren Sinterprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um die ideale Ofenlösung für die materialwissenschaftlichen Ziele Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material