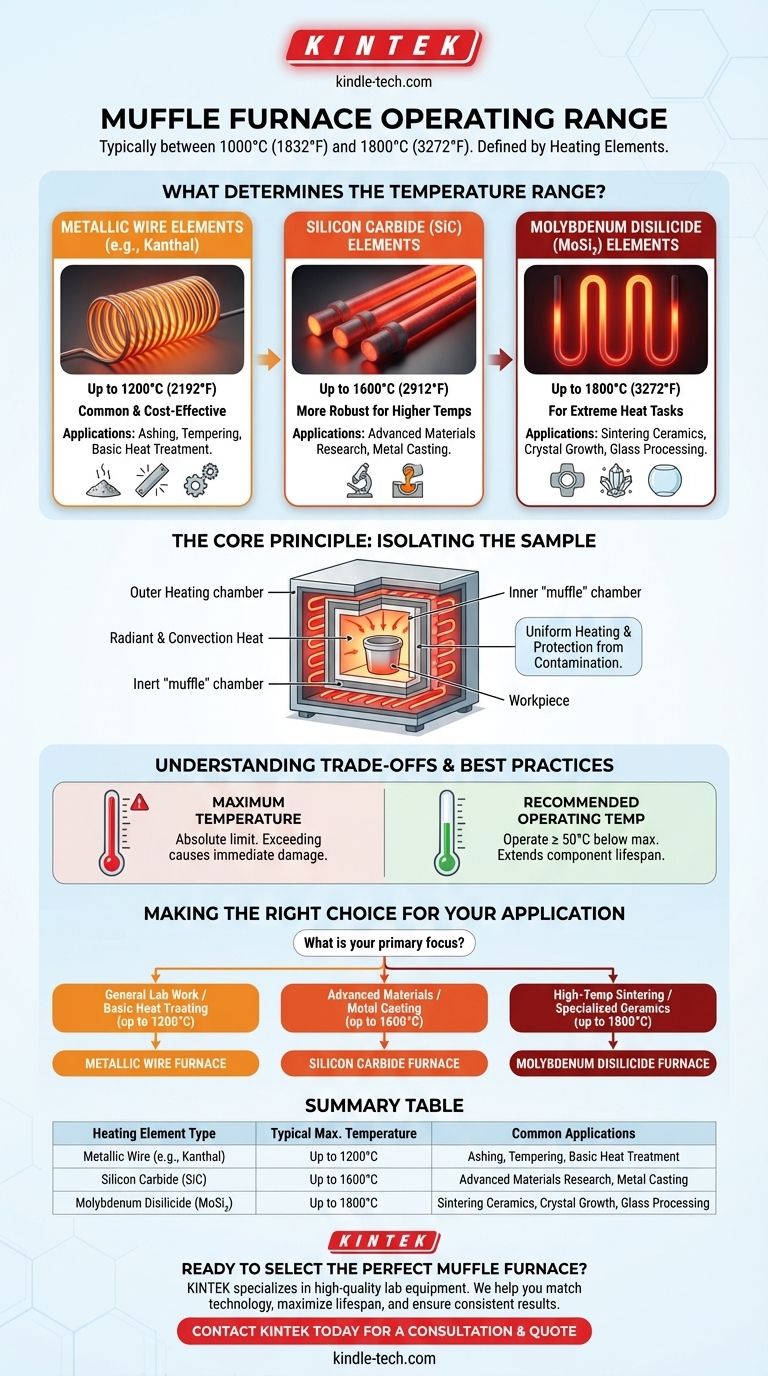

Obwohl es keine einzige Antwort gibt, liegt der Betriebsbereich eines Muffelofens typischerweise zwischen 1000°C und 1800°C (1832°F bis 3272°F). Die spezifische Maximaltemperatur ist keine willkürliche Grenze, sondern wird direkt durch die Art der Heizelemente bestimmt, die in seiner Konstruktion verwendet werden. Dies macht die Auswahl eines Ofens vollständig von den Temperaturanforderungen Ihrer spezifischen Anwendung abhängig.

Der Temperaturbereich eines Muffelofens wird grundlegend durch seine Heizelemente begrenzt. Gängige Metallelemente erreichen bis zu 1200°C, während spezielle Materialien wie Siliziumkarbid und Molybdändisilizid erforderlich sind, um höhere Temperaturen von 1600°C bzw. 1800°C zu erreichen.

Was bestimmt den Temperaturbereich eines Muffelofens?

Die Fähigkeiten des Ofens werden nicht durch seine Größe oder Form definiert, sondern durch die physikalischen Grenzen seiner Kernkomponenten. Die Heizelemente sind der Hauptfaktor, der die erreichbare Temperatur bestimmt.

Die Rolle des Heizelements

Heizelemente sind Widerstände, die elektrische Energie in Wärme umwandeln. Verschiedene Materialien weisen unterschiedliche Schmelzpunkte und Beständigkeit gegen Hochtemperaturzersetzung auf, was die Betriebsgrenze des Ofens festlegt.

Gängige Drahtheizelemente aus Metall (~1000°C - 1200°C)

Die gängigsten und kostengünstigsten Muffelöfen verwenden Heizelemente aus Metalldraht, wie Kanthal (eine Eisen-Chrom-Aluminium-Legierung). Diese eignen sich ideal für eine Vielzahl von Allzweckanwendungen wie Veraschung, Anlassen und einfache Wärmebehandlung von Metallen.

Siliziumkarbid (SiC) Elemente (Bis zu 1600°C)

Für Prozesse, die höhere Temperaturen erfordern, wie z. B. Materialforschung oder bestimmte Metallgussanwendungen, verwenden Öfen Siliziumkarbid-Heizelemente. Diese sind robuster und können zuverlässig bei deutlich höheren Temperaturen als Standard-Metalldrähte betrieben werden.

Molybdändisilizid (MoSi₂) Elemente (Bis zu 1800°C)

Am oberen Ende des Spektrums stehen Öfen mit Molybdändisilizid-Elementen. Diese werden für hochanspruchsvolle Aufgaben wie das Sintern fortschrittlicher Keramiken, das Züchten von Kristallen oder die spezielle Glasverarbeitung eingesetzt, die extreme Hitze erfordern. Einige spezielle Einheiten können diesen Bereich sogar überschreiten.

Das Kernprinzip: Isolierung der Probe

Der Begriff „Muffel“ bezieht sich auf das Kernkonstruktionsprinzip des Ofens: eine abgetrennte, inerte Innenkammer, die das erhitzte Material isoliert.

Eine Kammer in einer Kammer

Ein Muffelofen enthält eine innere Kammer (die „Muffel“), in die das Werkstück eingelegt wird. Die Heizelemente erwärmen diese Kammer von außen.

Schutz vor Kontamination

Dieses Design ist entscheidend, da es das Werkstück von Nebenprodukten der Wärmequelle trennt. Bei älteren, befeuerten Öfen verhinderte dies die Kontamination durch Verbrennung. Bei modernen Elektroöfen isoliert es das Material vom direkten Kontakt mit den Heizelementen und gewährleistet so Reinheit und verhindert elektrische Störungen.

Gewährleistung der Temperaturhomogenität

Die isolierte Muffelkammer ermöglicht eine homogene Erwärmung des Werkstücks. Die Wärmeübertragung erfolgt durch eine Kombination aus Strahlungs- und Konvektions-Methoden, wodurch sichergestellt wird, dass die gesamte Probe eine gleichmäßige und stabile Temperatur erreicht.

Verständnis der Kompromisse und Best Practices

Die Kenntnis der maximalen Temperatur allein reicht für einen effektiven und sicheren Betrieb nicht aus. Das Verhältnis zwischen Leistung und Lebensdauer der Komponenten ist ein kritischer Kompromiss.

Maximale vs. empfohlene Betriebstemperatur

Die „Nenn-Temperatur“ eines Ofens ist seine absolute Maximalgrenze. Das Überschreiten dieser Temperatur kann zu sofortigen und irreversiblen Schäden an den Heizelementen führen.

Auswirkungen auf die Lebensdauer der Komponenten

Für eine optimale Lebensdauer ist es ratsam, einen Ofen mindestens 50°C unter seiner maximalen Nenn-Temperatur zu betreiben. Wenn der Ofen ständig an seine absolute Grenze gebracht wird, verkürzt sich die Lebensdauer der Heizelemente erheblich, was zu häufigeren und kostspieligeren Wartungsarbeiten führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Heizelementtechnologie mit Ihren spezifischen Temperaturanforderungen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder einfacher Wärmebehandlung liegt (bis zu 1200°C): Ein Ofen mit Standard-Metalldrahtheizelementen ist die kostengünstigste und gängigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit fortschrittlichen Materialien oder dem Metallguss liegt (bis zu 1600°C): Sie benötigen einen Ofen, der mit Siliziumkarbid-Heizelementen ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf dem Sintern bei hohen Temperaturen oder speziellen Keramiken liegt (bis zu 1800°C): Ihre Arbeit erfordert einen Hochleistungs-Ofen mit Molybdändisilizid-Elementen.

Das Verständnis des direkten Zusammenhangs zwischen Heizelementen und Temperatur ermöglicht es Ihnen, das präzise Werkzeug für Ihre spezifische Hochtemperaturanwendung auszuwählen.

Zusammenfassungstabelle:

| Art des Heizelements | Typische Maximaltemperatur | Häufige Anwendungen |

|---|---|---|

| Metalldraht (z. B. Kanthal) | Bis zu 1200°C | Veraschung, Anlassen, einfache Wärmebehandlung |

| Siliziumkarbid (SiC) | Bis zu 1600°C | Materialforschung, Metallguss |

| Molybdändisilizid (MoSi₂) | Bis zu 1800°C | Sintern von Keramiken, Kristallzüchtung, Glasverarbeitung |

Bereit, den perfekten Muffelofen auszuwählen?

Die Wahl des richtigen Ofens mit den korrekten Heizelementen ist entscheidend für den Erfolg und die Effizienz Ihres Labors. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Muffelöfen, die auf Ihre spezifischen Temperaturanforderungen und Anwendungen zugeschnitten sind.

Wir helfen Ihnen dabei:

- Die richtige Technologie auf Ihre Prozessanforderungen abzustimmen, von der einfachen Veraschung bis zum fortschrittlichen Sintern.

- Die Lebensdauer der Geräte zu maximieren, indem Sie einen Ofen auswählen, der optimal innerhalb Ihres erforderlichen Bereichs arbeitet.

- Konsistente, zuverlässige Ergebnisse mit Geräten zu gewährleisten, die auf Präzision und Haltbarkeit ausgelegt sind.

Gehen Sie bei Ihren Hochtemperaturprozessen keine Kompromisse ein. Lassen Sie sich von unseren Experten zur idealen Lösung beraten.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Nutzen von Muffelöfen in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit durch präzise Hochtemperaturanalysen

- Was ist die Muffel in einem Muffelofen? Der Schlüssel zur kontaminationsfreien Hochtemperaturverarbeitung

- Welches Material eignet sich für den Bau eines Muffelofens? Ein Leitfaden für Hochtemperaturleistung

- Kann ein Muffelofen zur Kalzinierung verwendet werden? Erzielen Sie eine reine, kontrollierte thermische Zersetzung

- Wie bedient man einen Muffelofen? Meistern Sie den Schritt-für-Schritt-Prozess für sichere, präzise Ergebnisse