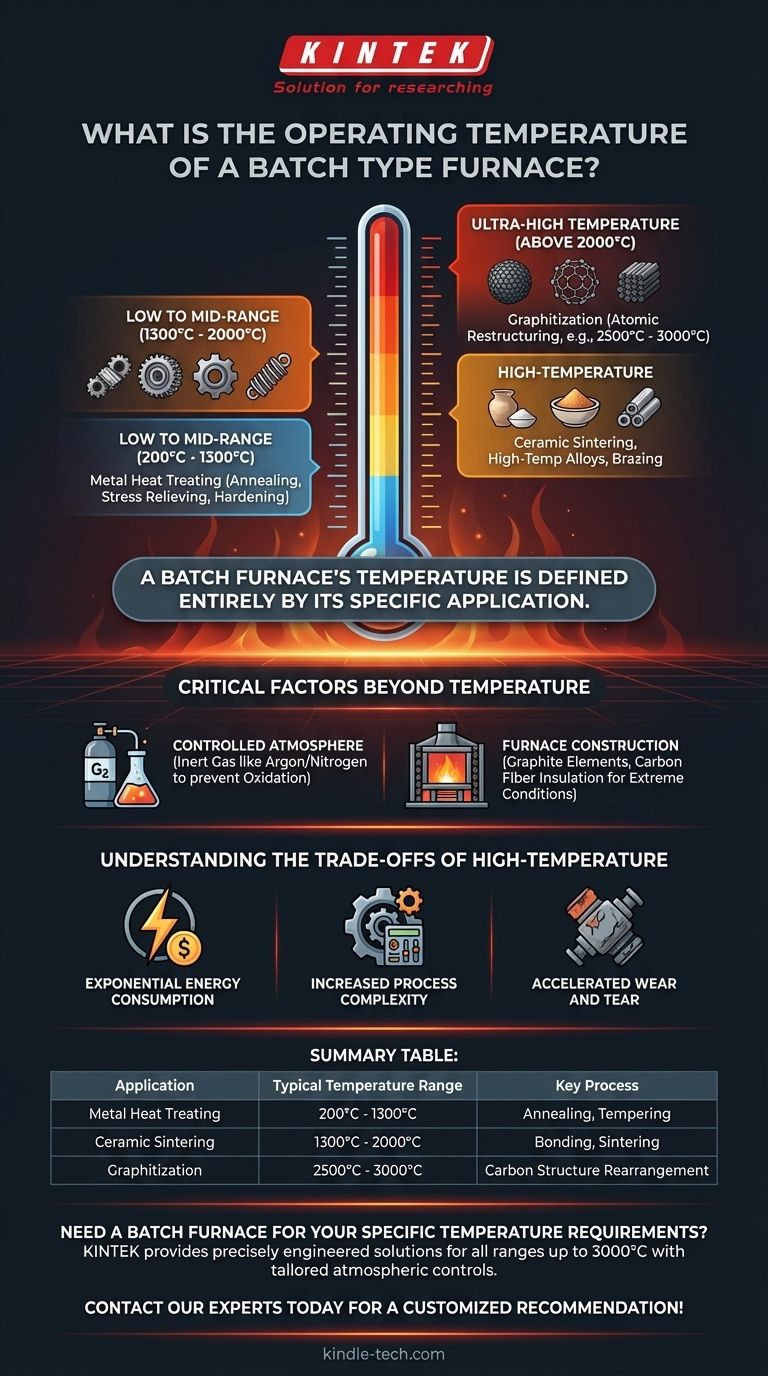

Die Betriebstemperatur eines Chargenofens wird vollständig durch seine spezifische Anwendung bestimmt und reicht von einigen hundert Grad für einfaches Anlassen bis über 3000°C für die fortgeschrittene Materialsynthese. Zum Beispiel müssen spezielle Chargenöfen, die zur Graphitierung verwendet werden, bei extremen Temperaturen betrieben werden, typischerweise zwischen 2500°C und 3000°C (4532°F und 5432°F), um Kohlenstoff auf atomarer Ebene umzustrukturieren.

Ein Chargenofen hat keine einzelne Betriebstemperatur. Stattdessen ist sein Temperaturbereich eine kritische Auslegungsspezifikation, die durch das zu verarbeitende Material und die gewünschte physikalische oder chemische Umwandlung, vom einfachen Metallglühen bis zur Ultrahochtemperatur-Graphitierung, vorgegeben wird.

Die Rolle der Temperatur bei der Materialumwandlung

Der Zweck eines Ofens ist es, thermische Energie zu nutzen, um die Eigenschaften eines Materials zu verändern. Die erforderliche Temperatur ist daher direkt mit der spezifischen benötigten Umwandlung verbunden.

Niedrige bis mittlere Prozesse (200°C - 1300°C)

Viele gängige Wärmebehandlungsprozesse für Metalle wie Stahl und Aluminium finden in diesem Bereich statt. Diese Temperaturen sind ausreichend, um die kristalline Struktur zu verändern, um Ziele wie Erweichen (Glühen), Spannungsarmglühen oder Härten zu erreichen.

Hochtemperaturprozesse (1300°C - 2000°C)

Dieser Bereich wird oft zum Sintern von Keramiken, zur Verarbeitung von Hochtemperaturlegierungen und für bestimmte Arten des Hartlötens verwendet. Der höhere Energieeintrag ist erforderlich, um Partikel miteinander zu verbinden oder um signifikantere Änderungen in der Materialstruktur zu erzielen.

Ultrahochtemperaturprozesse (über 2000°C)

Prozesse wie die Graphitierung erfordern extreme Temperaturen. Bei 2500°C bis 3000°C zwingt die intensive thermische Energie die ungeordneten Atome in einem kohlenstoffhaltigen Material, sich in die hochgeordnete, geschichtete Struktur von Graphit umzuordnen.

Kritische Faktoren jenseits der Temperatur

Das Erreichen einer Zieltemperatur ist nur ein Teil der Gleichung. Damit ein Prozess wie die Graphitierung erfolgreich ist, sind andere Umweltfaktoren ebenso kritisch.

Die kontrollierte Atmosphäre

Bei Temperaturen nahe 3000°C reagieren Materialien stark mit Sauerstoff. Der Betrieb in Umgebungsluft würde dazu führen, dass das Kohlenstoffmaterial einfach verbrennt (oxidiert).

Um dies zu verhindern, werden diese Öfen mit einer kontrollierten inerten Atmosphäre gefüllt, typischerweise unter Verwendung von Argon- oder Stickstoffgas. Diese nicht-reaktive Umgebung schützt das Material vor Oxidation und anderen unerwünschten chemischen Reaktionen und gewährleistet die Integrität des Endprodukts.

Ofenkonstruktion

Ein Ofen, der 3000°C erreichen kann, unterscheidet sich grundlegend von einem Standard-Wärmebehandlungsofen. Seine Konstruktion erfordert spezielle Materialien, die solchen extremen Bedingungen standhalten können.

Heizelemente bestehen oft aus Graphit, und die Isolierung besteht aus Kohlefaserverbundwerkstoffen, da herkömmliche Metalllegierungen und Keramikfasern bei diesen Temperaturen katastrophal versagen würden.

Die Kompromisse des Hochtemperaturbetriebs verstehen

Einen Ofen auf solch extreme Temperaturen zu bringen, bringt erhebliche Herausforderungen und Kosten mit sich, die durch das Prozessergebnis gerechtfertigt sein müssen.

Exponentieller Energieverbrauch

Die Energie, die zum Erhöhen und Aufrechterhalten der Ofentemperatur erforderlich ist, steigt exponentiell an. Die Kosten und die Infrastruktur, die für den Betrieb eines 3000°C-Ofens benötigt werden, sind um Größenordnungen höher als für einen 1200°C-Ofen.

Erhöhte Prozesskomplexität

Das Management einer inerten Atmosphäre, die Sicherstellung einer präzisen Temperaturgleichmäßigkeit und der Umgang mit Materialien bei diesen Wärmegraden erfordern ausgeklügelte Steuerungssysteme und hochqualifizierte Bediener. Das Risiko eines Prozessversagens ist deutlich höher.

Beschleunigter Verschleiß

Selbst bei Spezialmaterialien verschleißen Komponenten in einem Ultrahochtemperaturofen viel schneller. Dies führt zu höheren Wartungskosten, häufigeren Ausfallzeiten und einer kürzeren Gesamtlebensdauer der Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ofen ist derjenige, der Ihre Prozessanforderungen ohne übermäßige Kapazität erfüllt. Die Wahl des richtigen Temperaturbereichs ist der grundlegendste Schritt.

- Wenn Ihr Hauptaugenmerk auf der Standard-Metallwärmebehandlung liegt (z. B. Glühen, Anlassen): Ein Ofen, der bis zu 1300°C arbeitet, ist mehr als ausreichend und wird weitaus kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Hochleistungskeramiken oder der Verarbeitung von hochschmelzenden Metallen liegt: Sie benötigen einen Hochtemperaturofen, der 1600°C bis 2000°C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Graphitierung oder der Herstellung fortschrittlicher Kohlenstoffmaterialien liegt: Sie benötigen einen spezialisierten Ultrahochtemperatur-Chargenofen, der für den Betrieb über 2200°C mit präziser atmosphärischer Steuerung ausgelegt ist.

Letztendlich müssen Sie die Temperaturfähigkeit des Ofens an die spezifische Materialumwandlung anpassen, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Anwendung | Typischer Temperaturbereich | Schlüsselprozess |

|---|---|---|

| Metallwärmebehandlung | 200°C - 1300°C | Glühen, Anlassen |

| Keramiksintern | 1300°C - 2000°C | Binden, Sintern |

| Graphitierung | 2500°C - 3000°C | Kohlenstoffstruktur-Umlagerung |

Benötigen Sie einen Chargenofen für Ihre spezifischen Temperaturanforderungen?

Ob Ihre Laborprozesse eine Standard-Metallwärmebehandlung oder eine Ultrahochtemperatur-Graphitierung bis zu 3000°C erfordern, KINTEK bietet präzise konstruierte Chargenöfen mit dem exakten Temperaturbereich und den atmosphärischen Kontrollen, die Ihre Anwendung verlangt. Unsere Expertise in Laborgeräten stellt sicher, dass Sie eine zuverlässige, effiziente Lösung erhalten, die auf Ihre Materialumwandlungsziele zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und eine maßgeschneiderte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse