Im Kern ist die Plasma-unterstützte chemische Gasphasenabscheidung (PACVD) ein Verfahren zur Erzeugung von hochleistungsfähigen, ultradünnen Beschichtungen auf der Oberfläche eines Materials. Im Gegensatz zu traditionellen Methoden, die rein auf hoher Hitze basieren, verwendet PACVD ein angeregtes Gas, bekannt als Plasma, um die chemischen Reaktionen anzutreiben, die zur Filmbildung erforderlich sind. Dies ermöglicht es, den gesamten Prozess bei deutlich niedrigeren Temperaturen durchzuführen.

Der zentrale Vorteil von PACVD ist seine Fähigkeit, dauerhafte, hochwertige Dünnschichten auf temperaturempfindliche Materialien abzuscheiden, die durch herkömmliche Hochtemperatur-Beschichtungsverfahren beschädigt oder zerstört würden.

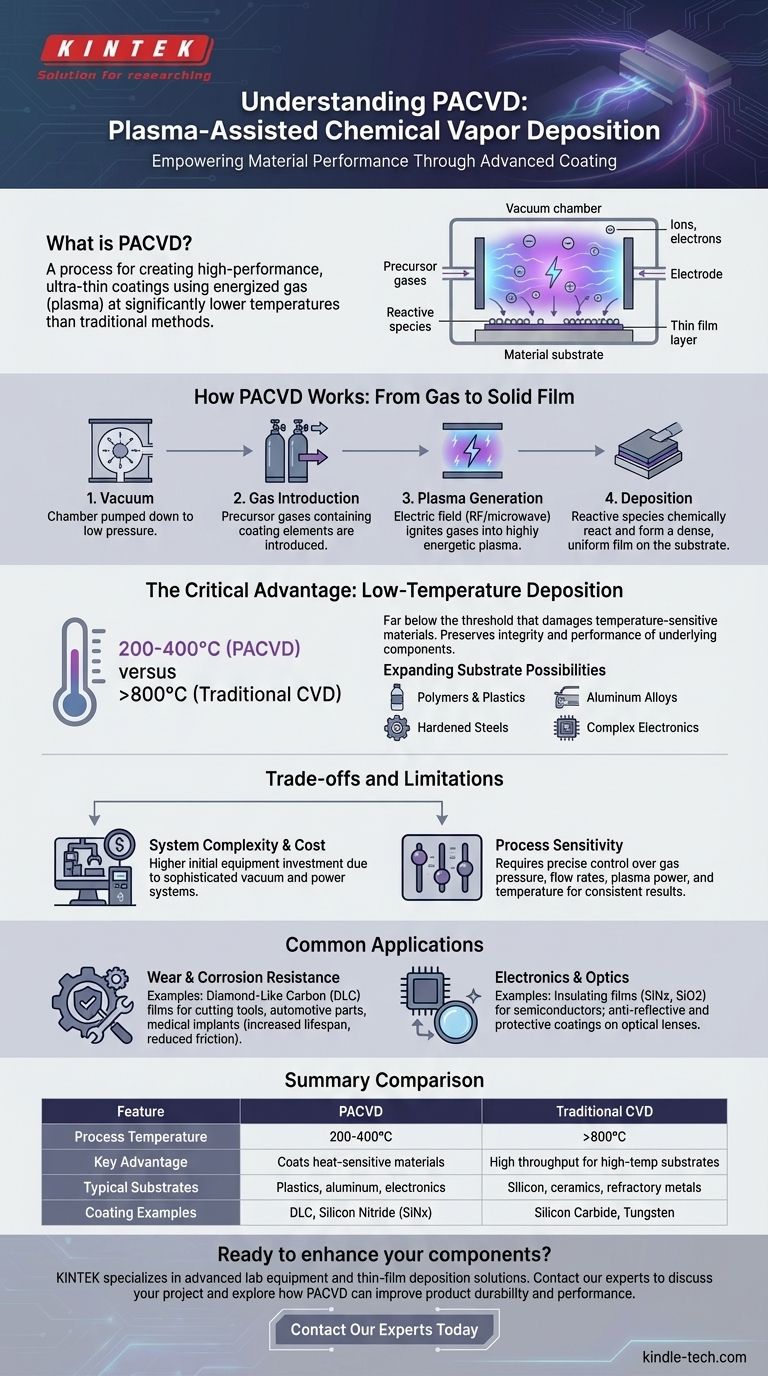

Wie PACVD funktioniert: Vom Gas zum festen Film

Um PACVD zu verstehen, ist es hilfreich, zunächst seinen Vorgänger, die chemische Gasphasenabscheidung (CVD), zu betrachten. Traditionelle CVD ist wie Backen; sie erfordert einen sehr heißen Ofen (typischerweise >800°C), um die Energie bereitzustellen, die zum Abbau chemischer Dämpfe und deren Abscheidung als fester Film benötigt wird.

PACVD ändert die Energiequelle grundlegend.

Die Rolle des Plasmas

Anstatt sich ausschließlich auf thermische Energie zu verlassen, führt PACVD Energie durch Plasma ein – einen Materiezustand, in dem Gas ionisiert wird, wodurch eine Mischung aus Ionen, Elektronen und neutralen Partikeln entsteht.

Dieses Plasma, das typischerweise durch Anlegen eines Hochfrequenz- (HF) oder Mikrowellenfeldes erzeugt wird, ist hochenergetisch. Es zerlegt die Prekursor-Gase effektiv in reaktive chemische Spezies, ohne extreme Hitze zu benötigen.

Wichtige Prozessschritte

Der Prozess findet in einer Vakuumkammer statt und umfasst einige wichtige Schritte:

- Vakuum: Die Kammer wird auf einen niedrigen Druck evakuiert.

- Gaseinleitung: Spezifische Prekursor-Gase, die die Elemente der gewünschten Beschichtung enthalten, werden in die Kammer geleitet.

- Plasmaerzeugung: Ein elektrisches Feld wird angelegt, das die Prekursor-Gase in ein glühendes Plasma zündet.

- Abscheidung: Die hochreaktiven Spezies aus dem Plasma werden zur Oberfläche des Bauteils (dem Substrat) gezogen, wo sie chemisch reagieren und Schicht für Schicht einen dichten und gleichmäßigen festen Film bilden.

Der entscheidende Vorteil: Niedertemperatur-Abscheidung

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, ist nicht nur eine geringfügige Verbesserung; sie ist das entscheidende Merkmal von PACVD und der Hauptgrund für ihre Verbreitung.

Warum niedrigere Temperatur wichtig ist

Hohe Temperaturen können viele Materialien verformen, schmelzen oder ihre Eigenschaften grundlegend verändern. Dies macht sie mit traditioneller CVD inkompatibel.

PACVD-Prozesse laufen oft im Bereich von 200-400°C ab, weit unter der Schwelle, die viele Substrate beschädigen würde. Dies bewahrt die Integrität und Leistung des darunterliegenden Bauteils.

Erweiterung der Substratmöglichkeiten

Dieser Niedertemperaturvorteil ermöglicht die Beschichtung einer Vielzahl von Materialien, die zuvor nicht zugänglich waren, darunter:

- Polymere und Kunststoffe

- Aluminiumlegierungen

- Gehärtete Stähle (ohne Beeinträchtigung ihrer Wärmebehandlung)

- Komplexe Elektronik

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist PACVD keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer potenziellen Nachteile.

Systemkomplexität und Kosten

PACVD-Systeme erfordern ausgeklügelte Vakuumkammern, Gasversorgungssysteme und HF- oder Mikrowellen-Leistungsgeneratoren. Dies macht die anfängliche Investition in Geräte höher und komplexer als bei einigen einfacheren Beschichtungsmethoden.

Prozessempfindlichkeit

Die Qualität der endgültigen Beschichtung hängt stark von der präzisen Kontrolle mehrerer Variablen ab, einschließlich Gasdruck, Flussraten, Plasmaenergie und Temperatur. Das Erreichen konsistenter, wiederholbarer Ergebnisse erfordert erhebliches Prozess-Know-how.

Häufige Anwendungen von PACVD-Beschichtungen

Die einzigartigen Fähigkeiten von PACVD machen es in Branchen unverzichtbar, in denen Leistung und Materialintegrität von größter Bedeutung sind.

Verschleiß- und Korrosionsbeständigkeit

Die häufigste Anwendung ist die Herstellung harter, reibungsarmer Beschichtungen. Diamantähnliche Kohlenstoff (DLC)-Schichten werden beispielsweise auf Schneidwerkzeuge, Automotorteile und medizinische Implantate aufgetragen, um deren Lebensdauer drastisch zu erhöhen und die Reibung zu reduzieren.

Elektronik und Optik

In der Halbleiterfertigung wird PACVD zur Abscheidung von Isolierschichten wie Siliziumnitrid (SiNx) und Siliziumdioxid (SiO2) verwendet. Es wird auch für Antireflex- und Schutzbeschichtungen auf optischen Linsen eingesetzt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials wie Kunststoff oder Aluminium liegt: PACVD ist eine der effektivsten und zuverlässigsten verfügbaren Optionen.

- Wenn Ihr Bauteil sehr hohen Temperaturen standhalten kann und Sie einfache Formen beschichten müssen: Traditionelle thermische CVD könnte eine einfachere, kostengünstigere Option sein.

- Wenn Ihr Hauptaugenmerk auf den absolut niedrigsten Gerätekosten für eine einfache Anwendung liegt: Möchten Sie möglicherweise Nicht-Vakuum-Prozesse untersuchen, aber Sie werden die Leistung und Haftung eines PACVD-Films opfern.

Letztendlich ermöglicht PACVD Ingenieuren, Materialien auf Weisen zu verbessern, die zuvor unmöglich waren, und Oberflächen zu schaffen, die weitaus haltbarer sind als das darunterliegende Bauteil.

Zusammenfassungstabelle:

| Merkmal | PACVD | Traditionelle CVD |

|---|---|---|

| Prozesstemperatur | 200-400°C | >800°C |

| Hauptvorteil | Beschichtet wärmeempfindliche Materialien | Hoher Durchsatz für Hochtemperatur-Substrate |

| Typische Substrate | Kunststoffe, Aluminiumlegierungen, Elektronik | Silizium, Keramik, hochschmelzende Metalle |

| Beschichtungsbeispiele | DLC, Siliziumnitrid (SiNx) | Siliziumkarbid, Wolfram |

Bereit, Ihre Komponenten mit Hochleistungs-Niedertemperatur-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Lösungen für die Dünnschichtabscheidung. Unser Fachwissen kann Ihnen helfen zu bestimmen, ob PACVD die richtige Wahl für Ihre Anwendung auf Materialien wie Polymeren, Aluminium oder medizinischen Geräten ist.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und zu erfahren, wie unsere Lösungen die Haltbarkeit und Leistung Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden