Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine Familie von Verfahren, die zur Herstellung hochreiner, hochleistungsfähiger Dünnschichten und Beschichtungen, einschließlich solcher im Nanomaßstab, eingesetzt werden. In einer Hochvakuumumgebung wird ein festes Quellmaterial durch physikalische Mittel – wie intensive Erhitzung oder Ionenbeschuss – in einen Dampf umgewandelt. Dieser Dampf wandert dann durch die Vakuumkammer und kondensiert auf einer Zieloberfläche (dem Substrat), wodurch sich Schicht für Atom aufbaut.

Die physikalische Gasphasenabscheidung lässt sich am besten als ein hochkontrolliertes „Top-Down“-Herstellungsverfahren verstehen. Es überträgt Material physisch von einer festen Quelle auf ein Substrat in einem Vakuum und ermöglicht so den präzisen Aufbau ultradünner, reiner Schichten mit spezifischen Nanomaterialeigenschaften.

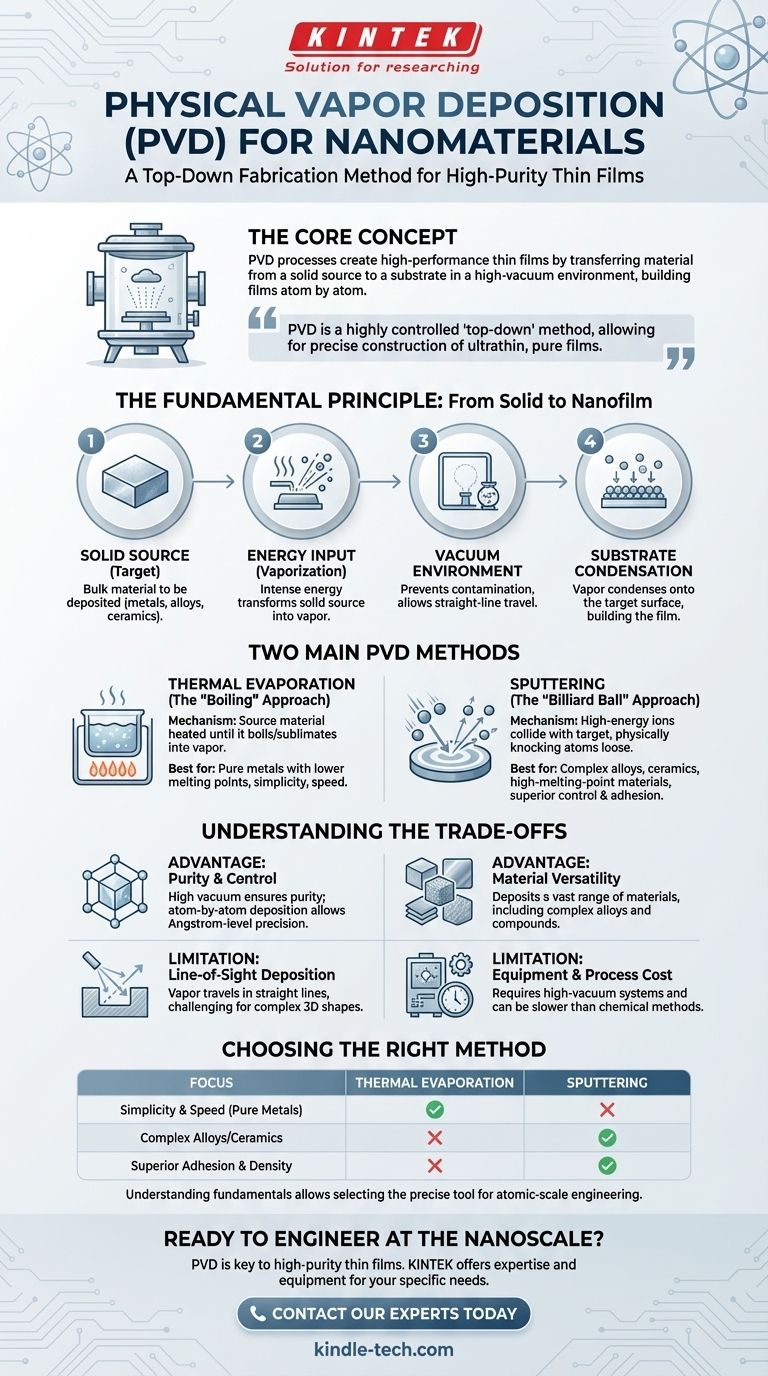

Das Grundprinzip: Von Feststoff zu Nanofilm

PVD-Verfahren basieren auf einem gemeinsamen Satz von Prinzipien, unabhängig von der spezifischen Technik. Das Verständnis dieser Grundlage ist der Schlüssel, um zu erfassen, wie Nanomaterialien mit solcher Präzision synthetisiert werden.

Die VakUumumgebung

Jeder PVD-Prozess findet in einer Hochvakuumkammer statt. Dies ist entscheidend, da die Entfernung von Luft und anderen Gasen verhindert, dass der Dampf des Quellmaterials mit Verunreinigungen reagiert, wodurch die Reinheit der Endschicht gewährleistet wird. Das Vakuum ermöglicht es den Atomen auch, sich in einer geraden Linie von der Quelle zum Substrat zu bewegen.

Das Quellmaterial (Target)

Dies ist das Massenmaterial, das Sie abscheiden möchten. Es kann ein reines Metall, eine komplexe Legierung oder eine Keramik sein. Das Ziel des PVD-Prozesses ist es, einzelne Atome oder kleine Atomcluster aus diesem Target zu lösen.

Die Energiezufuhr

Energie ist erforderlich, um das feste Quellmaterial in einen Dampf umzuwandeln. Die Art der verwendeten Energie ist die Hauptunterscheidung zwischen den beiden Haupt-PVD-Methoden. Diese Energie muss ausreichen, um die Atombindungen zu überwinden, die das feste Target zusammenhalten.

Das Substrat und die Kondensation

Das Substrat ist das Objekt, auf das die Schicht abgeschieden wird. Wenn die verdampften Atome aus dem Quellmaterial das kühlere Substrat erreichen, verlieren sie Energie und kondensieren, haften an der Oberfläche und bauen die gewünschte Nanostruktur oder Dünnschicht Schicht für Schicht auf.

Ein genauerer Blick auf die beiden Haupt-PVD-Methoden

Obwohl beide Methoden demselben Grundprinzip folgen, bestimmt die Art und Weise, wie sie das verdampfte Material erzeugen, ihre Vorteile und Anwendungen. Der Verweis identifiziert korrekt die beiden dominierenden PVD-Techniken.

Thermische Verdampfung: Der „Sied“-Ansatz

Bei der thermischen Verdampfung wird das Quellmaterial in der Vakuumkammer so lange erhitzt, bis es eine Temperatur erreicht, bei der es direkt in einen gasförmigen Zustand siedet oder sublimiert.

Diese Methode ist analog zum Kochen von Wasser, um Dampf zu erzeugen. Ein Widerstandsheizer oder ein Elektronenstrahl liefert die intensive Hitze, die erforderlich ist, um das feste Material zu verdampfen, das dann das Substrat beschichtet.

Sputtern: Der „Billardkugel“-Ansatz

Beim Sputtern wird der Impulsaustausch anstelle von Hitze verwendet. In der Vakuumkammer erzeugt ein Hochspannungs-Elektrofeld ein schweres, inertes Gas (wie Argon) und bildet ein Plasma.

Diese energiereichen Ionen werden auf das Quellmaterial (das Target) beschleunigt. Wenn sie kollidieren, schlagen sie physikalisch Atome von der Oberfläche des Targets los, ein Prozess, der einem Queueball ähnelt, der ein Billardkugel-Rack aufbricht. Diese ausgestoßenen Atome wandern dann zum Substrat und bilden den Film.

Die Kompromisse der PVD verstehen

PVD ist ein leistungsstarkes Werkzeug für die Synthese von Nanomaterialien, aber es ist wichtig, seine Vorteile und Einschränkungen zu verstehen.

Vorteil: Reinheit und Kontrolle

Die VakUumumgebung gewährleistet eine extrem hohe Reinheit, da Verunreinigungen minimiert werden. Da die Abscheidung Atom für Atom erfolgt, können Ingenieure die Schichtdicke mit einer Präzision im Angström-Bereich steuern (ein Angström ist ein Zehntel Nanometer).

Vorteil: Materialvielfalt

PVD kann eine breite Palette von Materialien abscheiden, darunter Metalle, Legierungen, Keramiken und Verbindungen, die mit anderen Methoden schwer oder unmöglich zu verarbeiten sind. Insbesondere das Sputtern zeichnet sich durch die Abscheidung komplexer Legierungen aus, ohne deren Zusammensetzung zu verändern.

Einschränkung: Sichtlinien-Abscheidung

PVD ist ein gerichteter Prozess. Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer dreidimensionaler Formen mit komplizierten Geometrien oder Hinterschneidungen.

Einschränkung: Ausrüstungs- und Prozesskosten

PVD-Systeme erfordern teure Hochvakuumkammern, hochentwickelte Netzteile und Steuerungssysteme. Der Prozess kann im Vergleich zu chemischen Abscheidungsmethoden auch relativ langsam sein, was die Betriebskosten für die Großproduktion erhöht.

Die richtige PVD-Methode auswählen

Die Auswahl der geeigneten PVD-Technik hängt vollständig vom abzuscheidenden Material und den gewünschten Eigenschaften der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Geschwindigkeit für reine Metalle mit niedrigeren Schmelzpunkten liegt: Die thermische Verdampfung ist oft die direkteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen, Keramiken oder Materialien mit hohem Schmelzpunkt liegt: Das Sputtern bietet eine überlegene Kontrolle über die Zusammensetzung und funktioniert mit einer viel breiteren Palette von Quellmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Schichten mit starker Haftung am Substrat liegt: Das Sputtern erzeugt im Allgemeinen Schichten, die besser haften und dichter gepackt sind als solche aus der thermischen Verdampfung.

Das Verständnis dieser grundlegenden Mechanismen ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das zur Konstruktion von Materialien auf atomarer Ebene erforderlich ist.

Zusammenfassungstabelle:

| PVD-Methode | Schlüsselmechanismus | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Thermische Verdampfung | Erhitzen des Quellmaterials zur Verdampfung (Sieden/Sublimieren) | Reine Metalle mit niedrigeren Schmelzpunkten | Einfachheit und Geschwindigkeit |

| Sputtern | Ionenbeschuss, um Atome von einem Target zu lösen | Komplexe Legierungen, Keramiken, Materialien mit hohem Schmelzpunkt | Überlegene Kontrolle über die Schichtzusammensetzung und Haftung |

Bereit für die Konstruktion im Nanomaßstab?

PVD ist der Schlüssel zur Herstellung hochreiner, hochleistungsfähiger Dünnschichten für Ihre anspruchsvollsten Anwendungen. Ob Sie die Einfachheit der thermischen Verdampfung oder die fortschrittlichen Fähigkeiten des Sputterns benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Bedürfnisse Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen Ihre Forschung und Entwicklung verbessern können. Lassen Sie sich von KINTEK, Ihrem Partner für fortschrittliche Laborgeräte, dabei helfen, Präzision auf atomarer Ebene zu erreichen.

Nehmen Sie Kontakt mit unserem Team auf

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen