Im Kern ist das Pulversintern ein Fertigungsverfahren, das loses Pulver in ein festes, funktionsfähiges Teil umwandelt, ohne das Material jemals vollständig zu schmelzen. Es umfasst hauptsächlich drei Stufen: Zuerst wird eine spezifische Metall- oder Keramikpulverzusammensetzung ausgewählt und vorbereitet; zweitens wird dieses Pulver unter hohem Druck zu einer gewünschten Form, einem sogenannten „Grünteil“, verdichtet; und drittens wird das Grünteil in einem kontrollierten Ofen auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt, wodurch die einzelnen Pulverpartikel miteinander verbunden und verschmolzen werden.

Sintern ist im Grunde eine Methode zur Herstellung fester Objekte aus Pulver, indem Wärme und Druck genutzt werden, um Partikel auf atomarer Ebene zu verbinden. Sein Hauptzweck ist die Herstellung komplexer, endkonturnaher Teile mit hoher Präzision und minimalem Abfall, oft kostengünstiger als bei traditioneller Bearbeitung oder Gießen.

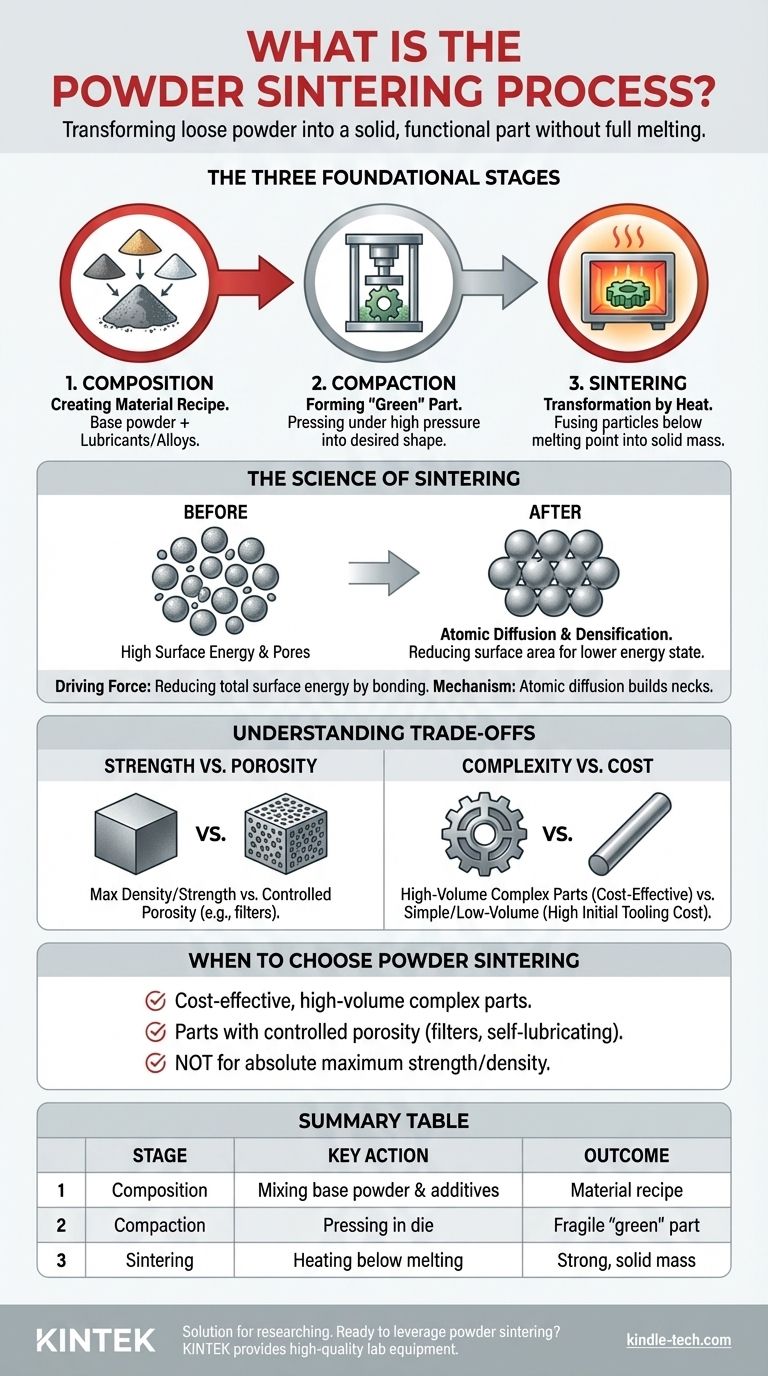

Die drei grundlegenden Phasen des Sinterns

Der Sinterprozess ist eine streng kontrollierte, sequentielle Methode. Jede Phase baut auf der vorherigen auf, um Rohpulver in ein fertiges Bauteil mit spezifischen mechanischen Eigenschaften umzuwandeln.

Phase 1: Zusammensetzung – Das Materialrezept erstellen

Bevor eine Formgebung erfolgen kann, muss das Rohmaterial vorbereitet werden. Dies beinhaltet die Auswahl eines primären Metalls (wie Eisen, Kupfer oder Nickel) oder Keramikpulvers, das die Kerneigenschaften des Endteils bestimmt.

Oft werden diesem Basispulver weitere Materialien zugesetzt. Schmierstoffe werden beigemischt, um den Pulverfluss in die Matrize zu verbessern und die Reibung während der Verdichtung zu reduzieren, während spezifische Legierungselemente hinzugefügt werden können, um die Endfestigkeit, Härte oder Korrosionsbeständigkeit zu verbessern.

Phase 2: Verdichtung – Das „Grünteil“ formen

Sobald die Pulvermischung fertig ist, wird sie in eine Matrize gefüllt und immensem Druck ausgesetzt. Diese mechanische Kraft presst die losen Pulverpartikel fest zusammen und zwingt sie in die gewünschte Form.

Dieses anfängliche Pressen erzeugt das sogenannte „Grünteil“. Das Grünteil ist fest genug, um gehandhabt zu werden, besitzt aber nur minimale Festigkeit, hauptsächlich durch die mechanische Verzahnung der Partikel und schwache „Kaltverschweißungen“, die unter Druck entstehen.

Phase 3: Sintern – Die Umwandlung durch Hitze

Die letzte und kritischste Phase ist das Erhitzen. Das Grünteil wird in einem Ofen mit kontrollierter Atmosphäre (um Oxidation zu verhindern) auf eine hohe Temperatur erhitzt, typischerweise 70-90 % des absoluten Schmelzpunktes des Materials.

Das Teil wird für eine festgelegte Zeit bei dieser Temperatur gehalten. Dies ermöglicht atomare Prozesse, die die Partikel zu einer kohärenten, verdichteten Masse verschmelzen. Danach wird das Teil kontrolliert abgekühlt, um seine neue, vereinheitlichte Mikrostruktur zu verfestigen.

Die Wissenschaft des Sinterns: Wie Hitze Festigkeit erzeugt

Die Sinterphase ist nicht einfach nur Backen; es ist ein komplexer Prozess der Materialwissenschaft, der die innere Struktur des Teils grundlegend verändert. Er nutzt die natürliche Tendenz von Materialien aus, in ihrem niedrigstmöglichen Energiezustand zu existieren.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Einzelne Pulverpartikel haben ein sehr hohes Verhältnis von Oberfläche zu Volumen, was einen hohen Zustand der Oberflächenenergie darstellt. Wie Wassertropfen, die zu einem größeren, stabileren Tropfen verschmelzen, versuchen erhitzte Pulverpartikel, diese Energie zu reduzieren.

Durch das Zusammenbinden reduzieren die Partikel ihre gesamte exponierte Oberfläche und gelangen in einen stabileren, energieärmeren Zustand. Dieser Energieunterschied ist die grundlegende treibende Kraft hinter dem gesamten Sinterprozess.

Der Mechanismus: Atomare Diffusion

Diese Bindung erfolgt nicht durch Schmelzen. Stattdessen werden Atome bei hohen Temperaturen mobil und beginnen, über die Grenzen, an denen sich Partikel berühren, zu diffundieren. Diese Migration von Atomen bildet „Hälse“ oder Brücken zwischen benachbarten Partikeln.

Wenn diese Hälse wachsen, ziehen sich die Partikel näher zusammen. Mehrere Arten der Diffusion treten gleichzeitig auf – einschließlich Oberflächen-, Volumen- und Korngrenzendiffusion – die alle zur Bildung einer festen, miteinander verbundenen Struktur beitragen.

Das Ergebnis: Verdichtung und Porenreduktion

Wenn Atome wandern und Partikel verschmelzen, beginnen die leeren Räume (Poren) zwischen den ursprünglichen Pulverpartikeln zu schrumpfen und sich zu schließen. Dies führt zu einer Erhöhung der gesamten Dichte des Teils.

Das Endteil ist eine einzige, vereinheitlichte Masse mit deutlich verbesserter Festigkeit, Härte und anderen mechanischen Eigenschaften im Vergleich zum ursprünglichen „Grünling“.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Sintern nicht für jede Anwendung die ideale Lösung. Das Verständnis seiner inhärenten Kompromisse ist der Schlüssel zu einer fundierten technischen Entscheidung.

Festigkeit vs. Porosität

Der primäre Kompromiss besteht zwischen Fertigungsfreundlichkeit und maximaler Dichte. Sofern keine sekundären Operationen durchgeführt werden, behalten die meisten Sinterteile ein gewisses Maß an Porosität. Dies macht sie etwas weniger dicht und fest als Teile, die durch Schmieden oder Bearbeiten aus einem massiven Rohling hergestellt werden.

Diese Porosität kann jedoch auch ein entscheidendes Merkmal sein. Sie ermöglicht es, Teile wie Lager mit Öl für die Selbstschmierung zu imprägnieren oder die Herstellung von Filtern mit präzise kontrollierten Porengrößen.

Komplexität vs. Kosten

Das Sintern eignet sich hervorragend zur Herstellung kleiner, hochkomplexer Teile in großen Stückzahlen. Da die Teile in ihrer endgültigen oder „endkonturnahen“ Form hergestellt werden, wird der Bedarf an kostspieliger Nachbearbeitung drastisch reduziert oder entfällt ganz.

Für einfache Formen oder Kleinserien kann der hohe Anfangsaufwand für Werkzeuge (Matrize und Presseneinrichtung) andere Methoden wirtschaftlicher machen.

Wann Pulversintern wählen?

Ihre Fertigungsentscheidung sollte sich an Ihrem Endziel orientieren. Das Sintern bietet eine einzigartige Reihe von Fähigkeiten, die für bestimmte Anwendungen ideal sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienfertigung komplexer Teile liegt: Das Sintern ist eine ausgezeichnete Wahl, da es Materialverschwendung und den Bedarf an Nachbearbeitung minimiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit kontrollierter Porosität liegt (z. B. Filter oder selbstschmierende Lager): Das Sintern ist die definitive Fertigungsmethode, um dieses spezifische Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut maximalen Materialfestigkeit und -dichte liegt: Sie sollten alternative Verfahren wie Schmieden, Gießen oder Bearbeiten aus einem massiven Rohling in Betracht ziehen.

Indem Sie diese Kernprinzipien und Kompromisse verstehen, können Sie sicher bestimmen, ob das Sintern die richtige technische Lösung für Ihre spezifische Anwendung ist.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Zusammensetzung | Mischen von Basispulver mit Schmierstoffen/Legierungen | Erstellt ein Materialrezept für die endgültigen Eigenschaften |

| 2. Verdichtung | Pressen des Pulvers in einer Matrize unter hohem Druck | Formt ein zerbrechliches „Grünteil“ in der gewünschten Form |

| 3. Sintern | Erhitzen des Grünteils unterhalb seines Schmelzpunktes | Verschmilzt Partikel zu einer starken, festen Masse |

Bereit, Pulversintern für die Bedürfnisse Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse unerlässlich sind. Ob Sie neue Materialien entwickeln oder komplexe Komponenten herstellen, unsere Expertise gewährleistet konsistente, qualitativ hochwertige Ergebnisse. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir die Sinteranwendungen Ihres Labors unterstützen und Ihnen helfen können, Ihren Fertigungsablauf zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis