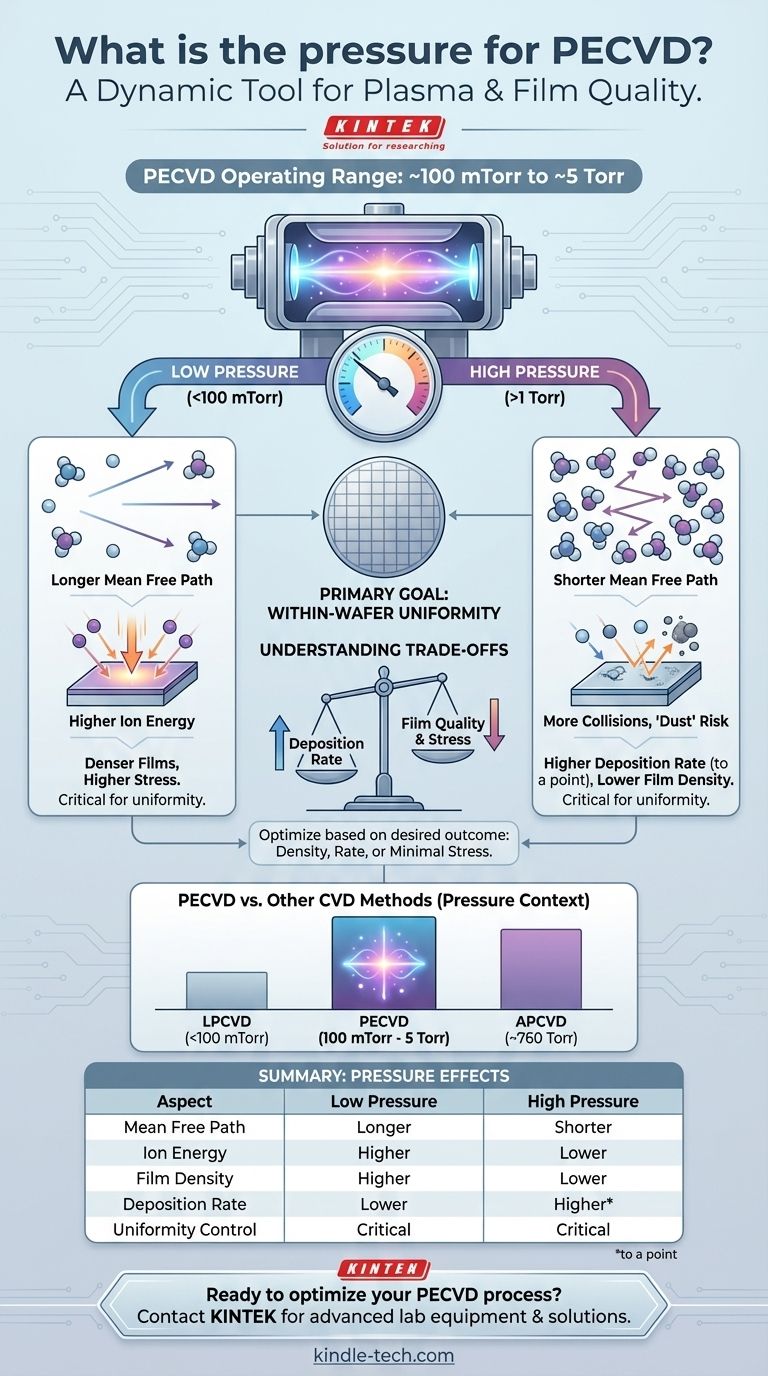

Es gibt keinen einzelnen Druck für PECVD; stattdessen arbeitet es in einem spezifischen Niedervakuumbereich, typischerweise von etwa 100 Millitorr bis zu einigen Torr. Der genaue Druck ist ein kritischer Prozessparameter, der für das spezifische abzuscheidende Material sorgfältig optimiert wird. Seine Hauptfunktion besteht darin, die Plasmaumgebung zu steuern, um sicherzustellen, dass der resultierende Dünnfilm eine ausgezeichnete Gleichmäßigkeit über das gesamte Substrat aufweist.

Obwohl oft als „Niederdruck“-Prozess bezeichnet, ist der Druck bei der Plasmaunterstützten Chemischen Gasphasenabscheidung (PECVD) ein dynamisches Werkzeug. Er wird sorgfältig ausbalanciert, um die Energie und den Weg der reaktiven Spezies zu steuern, was die Qualität, Abscheiderate und Gleichmäßigkeit des Endfilms direkt beeinflusst.

Die Rolle des Drucks im PECVD-Prozess

Um PECVD zu verstehen, müssen Sie den Druck nicht als statische Einstellung, sondern als primären Hebel zur Steuerung der Abscheidungsumgebung betrachten. Da PECVD Plasma anstelle von hoher Hitze verwendet, um die Reaktion anzutreiben, bestimmt der Druck in der Kammer das Verhalten dieses Plasmas.

Definition des Betriebsbereichs

PECVD ist im Grunde ein Vakuumbeschichtungsverfahren. Es arbeitet in einem Druckbereich, der im Vergleich zum atmosphärischen Druck niedrig, aber oft höher ist als bei anderen Vakuumtechniken wie LPCVD (Low-Pressure CVD).

Dieser Bereich, typischerweise 100 mTorr bis etwa 5 Torr, ist entscheidend für die Erzeugung und Aufrechterhaltung eines stabilen Plasmas aus den Reaktionsgasen.

Auswirkungen auf die mittlere freie Weglänge

Das wichtigste physikalische Konzept, das der Druck steuert, ist die mittlere freie Weglänge – der durchschnittliche Abstand, den ein Gasmolekül oder Ion zurücklegt, bevor es mit einem anderen kollidiert.

Bei niedrigeren Drücken gibt es weniger Gasmoleküle, daher ist die mittlere freie Weglänge länger. Bei höheren Drücken ist die Kammer dichter besetzt, daher ist die mittlere freie Weglänge kürzer.

Einfluss auf Plasma und Abscheidung

Die Länge der mittleren freien Weglänge beeinflusst direkt die Eigenschaften des Films. Ein kürzerer Weg (höherer Druck) führt zu mehr Kollisionen in der Gasphase. Dies kann die Bildung reaktiver chemischer Vorläufer erhöhen, reduziert aber auch die Energie der Ionen, die auf das Substrat treffen.

Ein längerer Weg (niedrigerer Druck) bedeutet, dass Ionen und Radikale mit größerer Wahrscheinlichkeit direkt und ohne Kollision zum Substrat gelangen und mit höherer Energie auftreffen.

Das Ziel: Gleichmäßigkeit innerhalb des Wafers

Wie die Referenzen zeigen, ist das primäre Ziel der Druckoptimierung das Erreichen einer guten Gleichmäßigkeit innerhalb des Wafers.

Ist der Druck nicht korrekt, können die reaktiven Spezies erschöpft sein, bevor sie die Ränder des Wafers erreichen, was zu einem Film führt, der in der Mitte dicker ist. Die Anpassung des Drucks, zusammen mit dem Gasfluss und der Reaktor-Geometrie, stellt sicher, dass alle Teile des Substrats gleichmäßig beschichtet werden.

Die Kompromisse verstehen

Die Wahl eines Drucks für einen PECVD-Prozess beinhaltet das Abwägen konkurrierender Faktoren. Eine Änderung des Drucks zur Verbesserung einer Filmeigenschaft wird mit ziemlicher Sicherheit eine andere beeinflussen.

Druck vs. Abscheiderate

Im Allgemeinen kann eine Druckerhöhung die Abscheiderate bis zu einem bestimmten Punkt erhöhen, indem mehr Reaktionsmoleküle bereitgestellt werden.

Ist der Druck jedoch zu hoch, kann dies zu unerwünschten Gasphasenreaktionen führen, bei denen Partikel („Staub“) entstehen, die auf das Substrat fallen und Defekte im Film verursachen.

Druck vs. Filmqualität und Spannung

Niedrigere Drücke führen oft zu Filmen mit höherer Dichte. Die höhere kinetische Energie der ankommenden Ionen (aufgrund der längeren mittleren freien Weglänge) kann den wachsenden Film „verdichten“ und Hohlräume reduzieren.

Dieser Ionenbeschuss kann jedoch auch die Druckspannung innerhalb des Films erhöhen. Für einige Anwendungen, insbesondere in der Optik oder bei MEMS, ist die Kontrolle dieser Spannung entscheidend.

PECVD vs. andere CVD-Methoden

Es ist hilfreich, PECVD in den Kontext zu stellen. Sein Betriebsdruck ist im Allgemeinen höher als bei der Niederdruck-CVD (LPCVD), die im Bereich unter 100 mTorr arbeiten kann.

Im Vergleich zur Atmosphärendruck-CVD (APCVD), die bei ~760 Torr arbeitet, ist PECVD ein deutlich druckärmerer Prozess. Die Verwendung von Plasma ermöglicht es PECVD, hochwertige Filme bei niedrigeren Temperaturen als diese anderen Methoden zu erzielen.

Optimierung des Drucks für Ihr Abscheidungsziel

Der ideale Druck wird durch das gewünschte Ergebnis bestimmt. Es gibt keine universelle „beste“ Einstellung; sie muss zusammen mit HF-Leistung, Temperatur und Gasflüssen für Ihr spezifisches Rezept optimiert werden.

- Wenn Ihr Hauptaugenmerk auf einem dichten, hochwertigen Film liegt: Beginnen Sie mit einem niedrigeren Druck, um die Ionenenergie zu erhöhen, überwachen Sie jedoch sorgfältig die Filmspannung.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheiderate liegt: Experimentieren Sie mit einem höheren Druck, achten Sie jedoch auf das Einsetzen von Partikelbildung und eine verminderte Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf minimaler Filmspannung liegt: Ein mittlerer oder höherer Druck kann wünschenswert sein, um den Ionenbeschuss zu reduzieren und eine eher „chemische“ Abscheidung zu fördern.

Letztendlich bedeutet die Beherrschung des PECVD-Prozesses, den Druck als präzises Werkzeug zu behandeln, um die Physik des Plasmas und die Chemie der Abscheidung zu bestimmen.

Zusammenfassungstabelle:

| Aspekt | Effekt bei niedrigem Druck | Effekt bei hohem Druck |

|---|---|---|

| Mittlere freie Weglänge | Länger | Kürzer |

| Ionenenergie | Höher | Niedriger |

| Filmdichte | Höher | Niedriger |

| Abscheiderate | Niedriger | Höher (bis zu einem gewissen Punkt) |

| Gleichmäßigkeitskontrolle | Kritisch | Kritisch |

Bereit, Ihren PECVD-Prozess für überlegene Dünnfilme zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Abscheidungsherausforderungen Ihres Labors zugeschnitten sind. Unsere Expertise in plasmaunterstützten Prozessen kann Ihnen helfen, das perfekte Gleichgewicht von Druck, Leistung und Gaschemie für außergewöhnliche Filmgleichmäßigkeit, -dichte und -qualität zu erreichen.

Ob Sie neue Materialien entwickeln oder ein bestehendes Rezept verfeinern, unser Team unterstützt Sie bei Ihrem Erfolg. Kontaktieren Sie uns noch heute, um zu besprechen, wie die Lösungen von KINTEK Ihre PECVD-Fähigkeiten verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

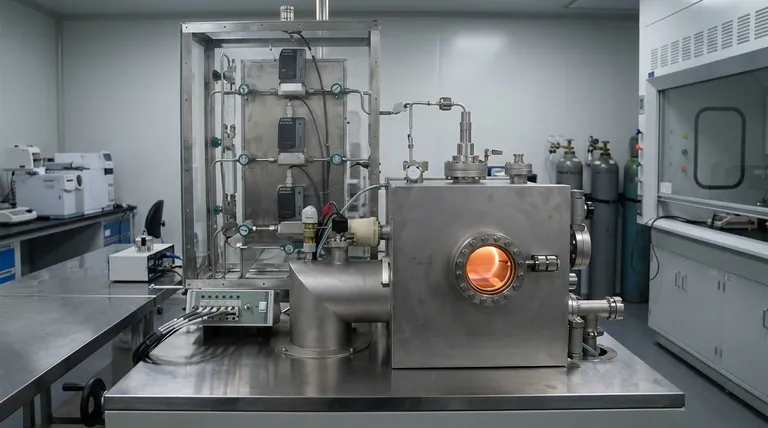

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung