Die kurze Antwort ist kontraintuitiv: Physikalische Gasphasenabscheidung (PVD) ist nicht durch hohen Druck definiert, sondern durch dessen Gegenteil. Der Prozess wird in einer Hochvakuum-Umgebung durchgeführt, die einen Zustand extrem niedrigen Drucks darstellt, typischerweise millionenfach niedriger als der Luftdruck, den wir täglich erleben.

Der entscheidende Faktor für die PVD-Beschichtung ist nicht die Anwendung von Druck, sondern die Erzeugung eines starken Vakuums. Diese Niederdruckumgebung ist unerlässlich, um die Reinheit der Beschichtung zu gewährleisten und es dem verdampften Material zu ermöglichen, ungehindert von seiner Quelle zur Oberfläche des Bauteils zu gelangen.

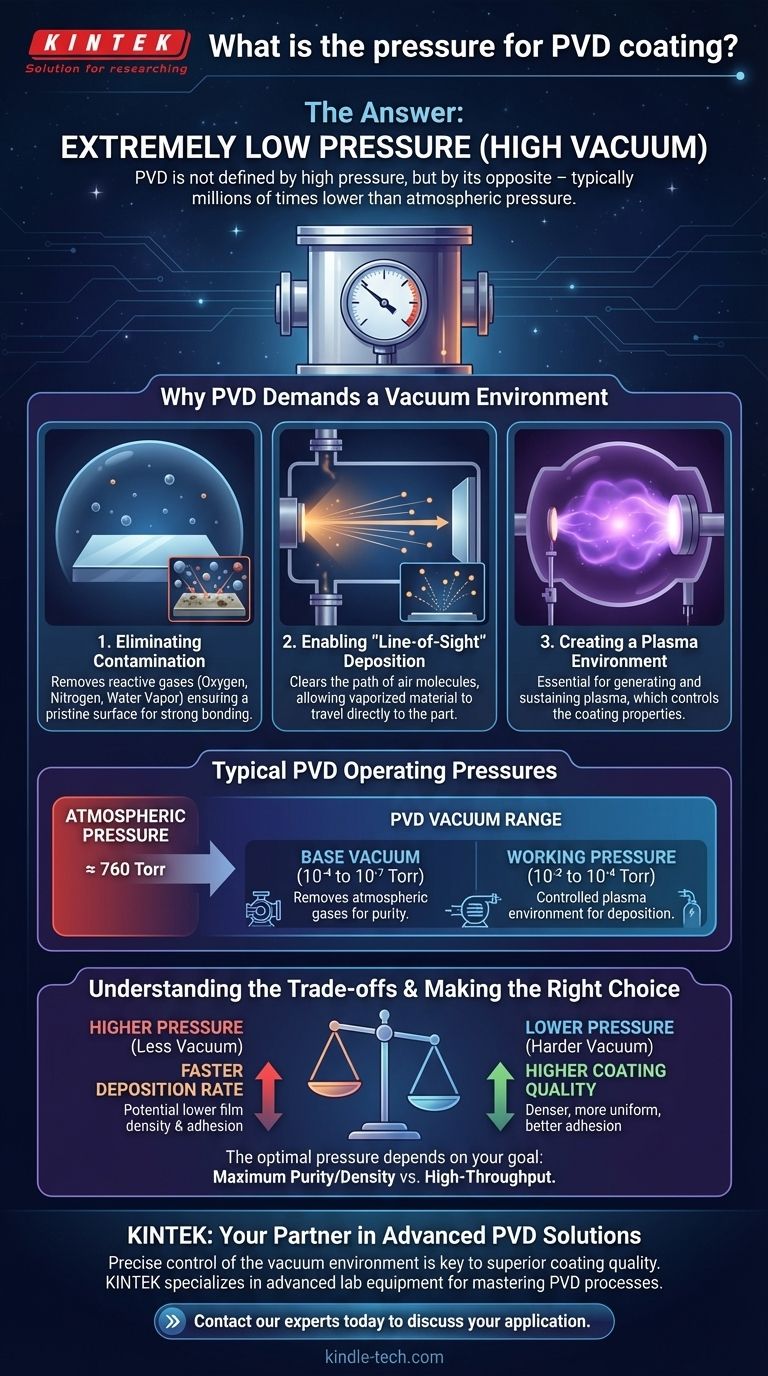

Warum PVD eine Vakuumumgebung erfordert

Um den PVD-Prozess zu verstehen, müssen Sie zunächst die grundlegende Rolle der Vakuumkammer begreifen. Diese kontrollierte Niederdruckumgebung ist kein zufälliges Detail; sie ist die Kernanforderung, die den gesamten Prozess erst ermöglicht.

Eliminierung von Verunreinigungen

Vor der Beschichtung werden die Teile sorgfältig gereinigt, um Öle, Oxide und andere Verunreinigungen zu entfernen. Das Aussetzen dieser sauberen Oberfläche an die Luft würde sofort eine neue Schicht aus Oxidation und Verunreinigung erzeugen.

Die Vakuumkammer wird evakuiert, um reaktive Gase wie Sauerstoff, Stickstoff und Wasserdampf zu entfernen. Dies stellt sicher, dass die makellose Oberfläche sauber bleibt und eine starke, direkte Bindung zwischen dem Substrat und dem Beschichtungsmaterial ermöglicht wird.

Ermöglichung der "Sichtlinien"-Abscheidung

PVD funktioniert, indem ein festes Material (das "Target") in einzelne Atome oder Moleküle verdampft wird. Diese verdampften Partikel müssen dann durch die Kammer wandern, um auf den zu beschichtenden Teilen zu landen.

Bei normalem atmosphärischem Druck würden diese Partikel mit Milliarden von Luftmolekülen kollidieren, sie zerstreuen und verhindern, dass sie jemals das Ziel erreichen. Das Vakuum räumt diesen Weg frei und schafft eine "Sichtlinien"-Trajektorie, damit sich das Beschichtungsmaterial gleichmäßig auf dem Substrat ablagern kann.

Erzeugung einer Plasmaumgebung

Viele moderne PVD-Verfahren, wie das Sputtern, verwenden ein Plasma (ein ionisiertes Gas, typischerweise Argon), um das Beschichtungsquellmaterial zu bombardieren.

Dieses Plasma kann nur in einer Niederdruckumgebung erzeugt und aufrechterhalten werden. Das Vakuum ermöglicht eine präzise Kontrolle über die Einführung dieses Prozessgases, was für die Steuerung der endgültigen Eigenschaften des abgeschiedenen Films unerlässlich ist.

Typische PVD-Betriebsdrücke

Während "Vakuum" ein allgemeiner Begriff ist, ist das spezifische Druckniveau ein kritischer Prozessparameter, der sorgfältig kontrolliert wird.

Der Hochvakuumbereich

Der Prozess beginnt mit dem Abpumpen der Kammer auf einen "Basisdruck", der ein sehr hohes Vakuum ist, oft im Bereich von 10⁻⁴ bis 10⁻⁷ Torr (oder etwa 10⁻² bis 10⁻⁵ Pascal). Dieser erste Schritt entfernt die unerwünschten atmosphärischen Gase.

Die Rolle des Prozessgases

Sobald der Basisdruck erreicht ist, wird oft ein hochreines Inertgas wie Argon in die Kammer eingeführt. Dies erhöht den Druck leicht auf einen "Arbeitsdruck", typischerweise etwa 10⁻² bis 10⁻⁴ Torr.

Diese kontrollierte Niederdruck-Gasumgebung wird verwendet, um das Plasma für das Sputtern zu erzeugen oder die Energie der abscheidenden Partikel zu steuern. Selbst bei diesem "höheren" Arbeitsdruck ist die Umgebung im Vergleich zur Atmosphäre immer noch ein sehr starkes Vakuum.

Die Kompromisse verstehen

Der präzise Arbeitsdruck ist eine Variable, die Ingenieure anpassen, um die Eigenschaften der endgültigen Beschichtung zu ändern. Es ist keine einzelne, feste Zahl.

Druck vs. Abscheiderate

Im Allgemeinen kann ein höherer Arbeitsdruck (d.h. ein weniger intensives Vakuum) zu mehr Kollisionen im Plasma führen, was die Rate erhöhen kann, mit der das Beschichtungsmaterial abgeschieden wird. Dies geht jedoch oft mit Kosten einher.

Druck vs. Beschichtungsqualität

Ein niedrigerer Arbeitsdruck (ein härteres Vakuum) führt typischerweise zu einer höherwertigen Beschichtung. Der abgeschiedene Film ist oft dichter, gleichmäßiger und weist eine bessere Haftung auf, da die Beschichtungspartikel mit höherer Energie und weniger Verunreinigungen auf dem Substrat ankommen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Druck hängt vollständig vom gewünschten Ergebnis für das beschichtete Teil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Dichte liegt: Ein niedrigerer Arbeitsdruck (ein höheres Vakuum) ist die bevorzugte Wahl, um eine makellose Umgebung und eine energiereiche Abscheidung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Geschwindigkeit liegt: Ein etwas höherer Arbeitsdruck kann verwendet werden, um die Abscheiderate zu erhöhen, wobei ein potenzieller Kompromiss bei der Filmdichte in Kauf genommen wird.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen Filmstruktur liegt: Der Druck wird sorgfältig mit anderen Variablen wie Temperatur und Vorspannung abgeglichen, um die gewünschte Morphologie zu erreichen.

Letztendlich ist die Kontrolle der Niederdruck-Vakuumumgebung der Schlüssel zur Kontrolle der Qualität, Haltbarkeit und Leistung jeder PVD-Beschichtung.

Zusammenfassungstabelle:

| PVD-Druckphase | Typischer Druckbereich (Torr) | Zweck |

|---|---|---|

| Basisvakuum | 10⁻⁴ bis 10⁻⁷ | Entfernt atmosphärische Gase und Verunreinigungen für eine reine Umgebung. |

| Arbeitsdruck | 10⁻² bis 10⁻⁴ | Erzeugt eine kontrollierte Plasmaumgebung für den Abscheidungsprozess. |

Bereit, überragende Beschichtungsqualität und Leistung zu erzielen?

Die präzise Kontrolle der Vakuumumgebung macht PVD-Beschichtungen so langlebig und effektiv. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Beherrschung von Prozessen wie der PVD-Beschichtung erforderlich sind. Ob Sie neue Materialien entwickeln oder die Produktion optimieren, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen moderner Labore zu erfüllen.

Lassen Sie uns besprechen, wie wir Ihre spezifische Anwendung unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre PVD-Beschichtungsherausforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode