Im Kern ist Aluminium-Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um eine extrem dünne und gleichmäßige Aluminiumbeschichtung auf einer Oberfläche, dem sogenannten Substrat, zu erzeugen. In einer Vakuumkammer wird ein fester Aluminiumblock (das „Target“) von hochenergetischen Ionen eines Inertgases, wie Argon, bombardiert. Diese Kollision im atomaren Maßstab schlägt Aluminiumatome physisch vom Target ab, die dann zum Substrat wandern und sich dort ablagern, wodurch der gewünschte Film Atom für Atom aufgebaut wird.

Sputtern ist im Grunde ein mechanischer Prozess, kein chemischer oder thermischer. Es nutzt die kinetische Energie des Ionenbeschusses, um Atome physisch zu lösen, was eine präzise Kontrolle über die Dicke, Dichte und Gleichmäßigkeit des resultierenden Films ermöglicht.

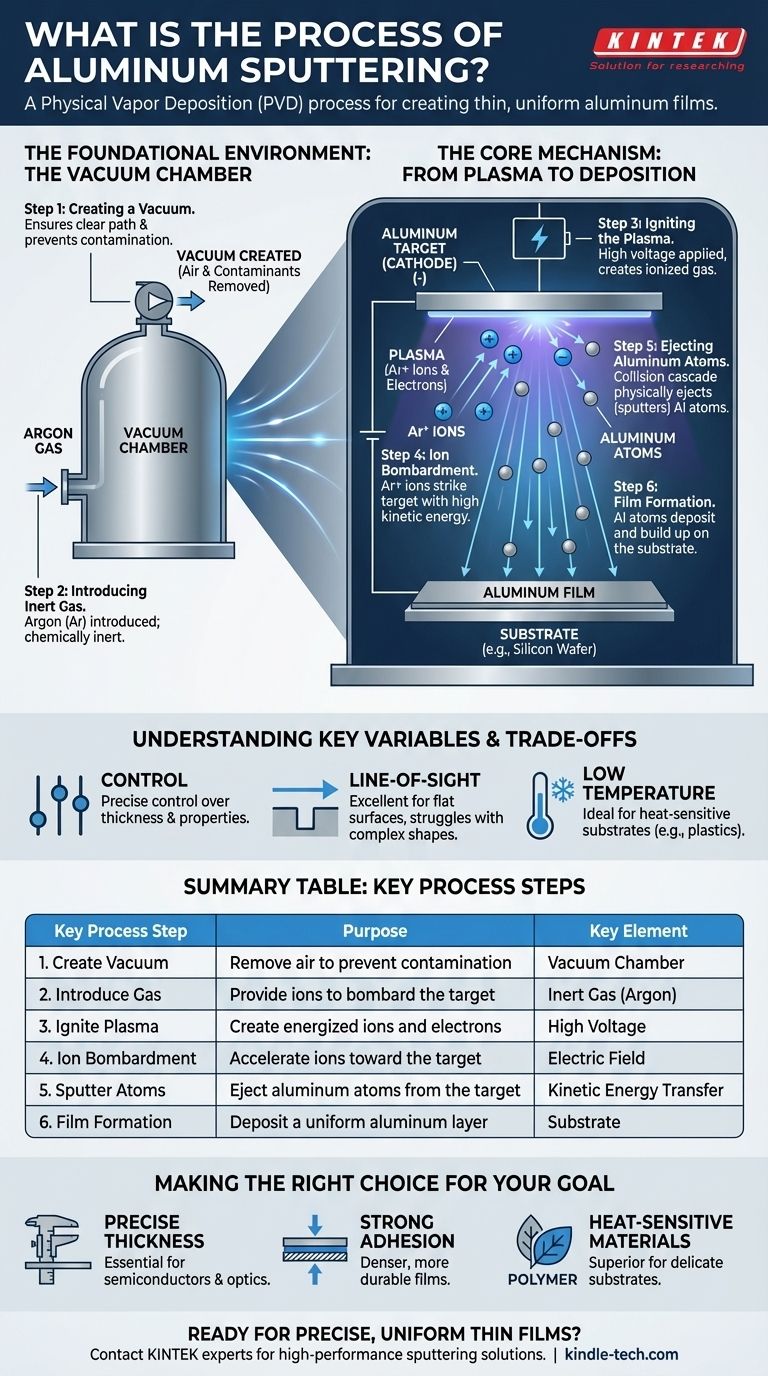

Die grundlegende Umgebung: Die Vakuumkammer

Um den Sputterprozess zu verstehen, müssen wir zunächst die Umgebung verstehen, in der er stattfindet. Der gesamte Vorgang findet in einer versiegelten Vakuumkammer statt, was aus zwei Gründen entscheidend ist.

### Schritt 1: Erzeugen eines Vakuums

Die Kammer wird zuerst evakuiert, um Luft und andere atmosphärische Gase zu entfernen. Dies verhindert, dass die gesputterten Aluminiumatome mit unerwünschten Partikeln kollidieren, was den Film verunreinigen und seine Struktur stören würde.

Ein hochwertiges Vakuum stellt sicher, dass die Aluminiumatome einen klaren, ungehinderten „Sichtweg“ vom Target zum Substrat haben.

### Schritt 2: Einleiten eines Inertgases

Sobald das Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases eingeleitet. Argon ist die häufigste Wahl.

Dieses Gas wird gewählt, weil es chemisch inert ist, was bedeutet, dass es nicht mit dem Aluminium reagiert. Seine Atome haben auch eine ausreichende Masse, um Aluminiumatome beim Aufprall effektiv zu lösen.

Der Kernmechanismus: Vom Plasma zur Abscheidung

Nachdem die Umgebung vorbereitet ist, kann der aktive Sputterprozess beginnen. Dies beinhaltet die Erzeugung eines Plasmas und dessen Verwendung als Medium zur Energieübertragung.

### Schritt 3: Zünden des Plasmas

Eine Hochspannung wird über die Kammer angelegt, wobei das Aluminiumtarget als negative Elektrode (Kathode) fungiert. Dieses starke elektrische Feld energetisiert das Argongas und löst Elektronen von den Argonatomen.

Dieser Prozess erzeugt einen leuchtenden, energetisierten Materiezustand, der als Plasma bezeichnet wird und eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen ist.

### Schritt 4: Ionenbeschuss des Targets

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und mit hoher Geschwindigkeit zum negativ geladenen Aluminiumtarget gezogen.

Stellen Sie sich das wie ein subatomares Billardspiel vor. Die Argonionen sind die Spielbälle, und das Aluminiumtarget ist das Rack der Kugeln. Sie treffen mit immenser kinetischer Energie auf die Oberfläche.

### Schritt 5: Ausstoßen von Aluminiumatomen

Wenn ein Argonion mit dem Aluminiumtarget kollidiert, überträgt es seinen Impuls auf die Aluminiumatome. Dies löst eine Kollisionskaskade innerhalb der atomaren Struktur des Targets aus.

Wenn diese Kaskade die Oberfläche mit genügend Energie erreicht, um die atomare Bindungskraft des Materials zu überwinden, werden ein oder mehrere Aluminiumatome physisch aus dem Target ausgestoßen oder „gesputtert“.

### Schritt 6: Filmbildung auf dem Substrat

Diese neu freigesetzten, neutralen Aluminiumatome bewegen sich durch die Vakuumkammer. Wenn sie das Substrat (wie einen Siliziumwafer oder ein Stück Glas) erreichen, kondensieren sie auf dessen Oberfläche.

Im Laufe der Zeit kommen Millionen dieser Atome an und haften am Substrat, wodurch ein dünner, dichter und hochgradig gleichmäßiger Aluminiumfilm aufgebaut wird.

Verständnis der Kompromisse und Schlüsselvariablen

Obwohl leistungsstark, ist der Sputterprozess nicht ohne Komplexität. Die Qualität des Endfilms hängt vollständig von der präzisen Kontrolle mehrerer Variablen ab.

### Kontrolle über Filmeigenschaften

Der Hauptvorteil des Sputterns ist seine Kontrolle. Durch Anpassen der Spannung, des Argongasdrucks und des Abstands zwischen Target und Substrat können Ingenieure die Dichte, Kornstruktur und elektrischen Eigenschaften des Films feinabstimmen.

### Sputtern ist ein Sichtlinienprozess

Gesputterte Atome bewegen sich im Allgemeinen in geraden Linien. Dies bedeutet, dass der Prozess hervorragend zum Beschichten flacher Oberflächen geeignet ist, aber Schwierigkeiten haben kann, komplexe, dreidimensionale Formen mit tiefen Gräben oder Hinterschneidungen gleichmäßig zu beschichten.

### Ein mechanischer, kein thermischer Prozess

Im Gegensatz zur thermischen Verdampfung, bei der ein Material geschmolzen wird, ist das Sputtern ein Niedertemperaturprozess, der durch kinetische Energie angetrieben wird. Dies macht es ideal zum Beschichten wärmeempfindlicher Substrate, wie Kunststoffe, die durch hohe Temperaturen beschädigt würden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Mechanik des Aluminium-Sputterns ermöglicht es Ihnen, zu bestimmen, ob es die geeignete Technik für Ihre spezifische Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf präziser Filmdicke und Gleichmäßigkeit liegt: Sputtern bietet eine außergewöhnliche, wiederholbare Kontrolle über die Abscheidungsraten, was es für Anwendungen in der Halbleitertechnik und Optik unerlässlich macht.

- Wenn Ihr Hauptaugenmerk auf starker Haftung und Filmdichte liegt: Die hohe kinetische Energie der gesputterten Atome erzeugt dichtere, haltbarere Filme mit besserer Haftung am Substrat im Vergleich zu anderen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Sputtern ist ein relativ kühler Prozess, was es zur überlegenen Wahl für die Abscheidung von Metallfilmen auf Polymeren und anderen empfindlichen Substraten macht.

Durch die Beherrschung dieses Prozesses der kontrollierten Atomübertragung können wir Materialien mit spezifischen Eigenschaften entwerfen und herstellen, die für die moderne Technologie unerlässlich sind.

Zusammenfassungstabelle:

| Wichtiger Prozessschritt | Zweck | Schlüsselelement |

|---|---|---|

| 1. Vakuum erzeugen | Luft entfernen, um Kontamination zu verhindern | Vakuumkammer |

| 2. Gas einleiten | Ionen zum Beschuss des Targets bereitstellen | Inertgas (Argon) |

| 3. Plasma zünden | Energetisierte Ionen und Elektronen erzeugen | Hochspannung |

| 4. Ionenbeschuss | Ionen zum Target beschleunigen | Elektrisches Feld |

| 5. Atome sputtern | Aluminiumatome aus dem Target ausstoßen | Kinetische Energieübertragung |

| 6. Filmbildung | Eine gleichmäßige Aluminiumschicht abscheiden | Substrat (z.B. Siliziumwafer) |

Bereit für präzise, gleichmäßige Dünnschichten für Ihr Labor?

Der Aluminium-Sputterprozess ist entscheidend für Anwendungen in der Halbleitertechnik, Optik und zur Beschichtung wärmeempfindlicher Materialien. Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte, einschließlich Sputtersysteme, bereitzustellen, um Ihnen zu helfen, die Dünnschichtabscheidung mit außergewöhnlicher Kontrolle über Dicke, Dichte und Haftung zu meistern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Sputterlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden