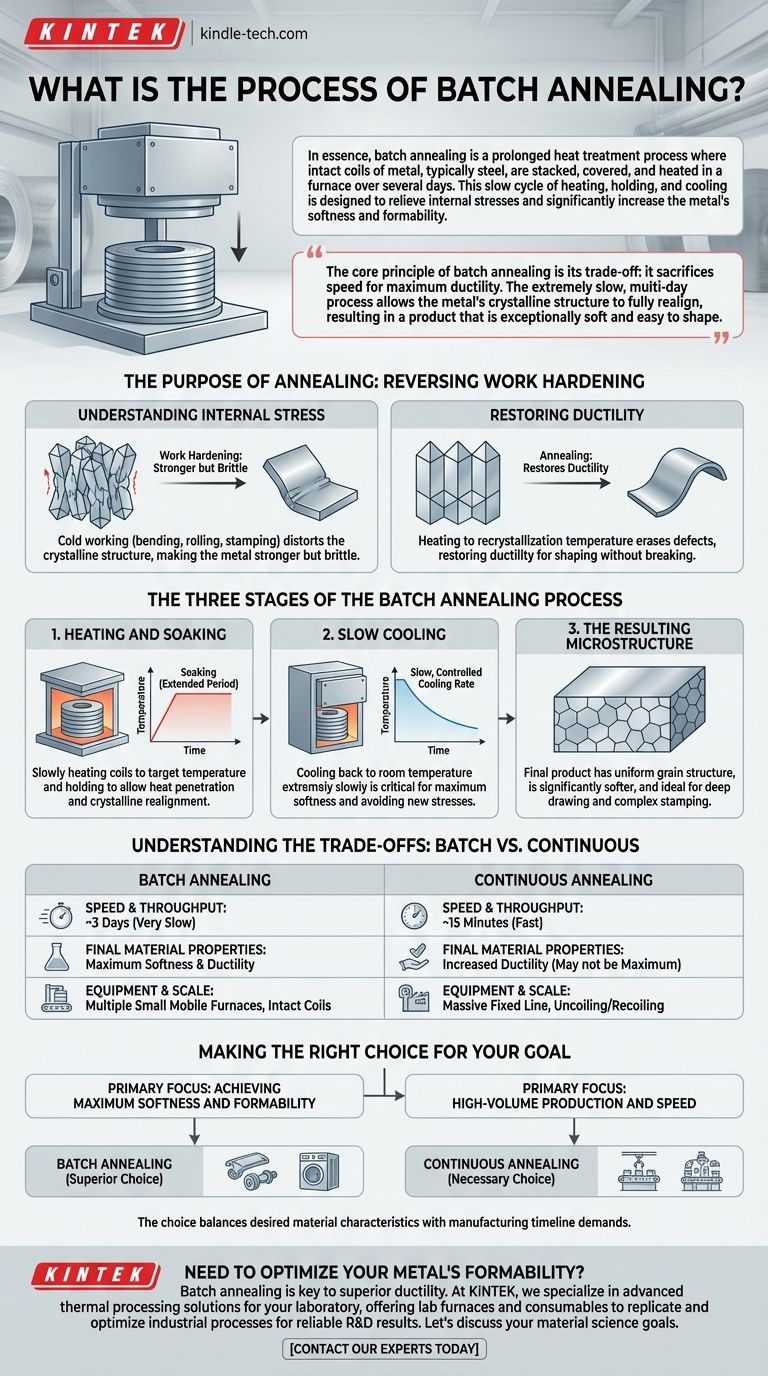

Im Wesentlichen ist das Chargenglühen ein langwieriger Wärmebehandlungsprozess, bei dem intakte Metallcoils, typischerweise Stahl, gestapelt, abgedeckt und über mehrere Tage in einem Ofen erhitzt werden. Dieser langsame Zyklus aus Erhitzen, Halten und Abkühlen soll innere Spannungen abbauen und die Weichheit und Formbarkeit des Metalls erheblich steigern.

Das Kernprinzip des Chargenglühens ist sein Kompromiss: Es opfert Geschwindigkeit für maximale Duktilität. Der extrem langsame, mehrtägige Prozess ermöglicht es der kristallinen Struktur des Metalls, sich vollständig neu auszurichten, was zu einem Produkt führt, das außergewöhnlich weich und leicht zu formen ist.

Der Zweck des Glühens: Umkehrung der Kaltverfestigung

Innere Spannung verstehen

Wenn Metall gebogen, gewalzt oder gestanzt wird (ein Prozess, der als Kaltumformung bekannt ist), wird seine innere kristalline Struktur verzerrt und verspannt. Dieses Phänomen, genannt Kaltverfestigung, macht das Metall stärker, aber auch spröder und schwieriger weiterzuverformen.

Wiederherstellung der Duktilität

Glühen kehrt diesen Effekt um. Durch Erhitzen des Metalls auf einen bestimmten Punkt, bekannt als Rekristallisationstemperatur, beseitigt der Prozess die durch Kaltumformung verursachten Defekte. Dies stellt die Duktilität des Materials (seine Fähigkeit, ohne Bruch gezogen oder geformt zu werden) wieder her.

Die drei Phasen des Chargenglühprozesses

Phase 1: Erhitzen und Halten

Der Prozess beginnt mit dem Stapeln mehrerer Metallcoils auf einer festen Basis. Eine Schutzabdeckung wird über den Stapel gelegt, und ein großer, mobiler Ofen wird darauf abgesenkt.

Der Ofen erhitzt die Coils langsam auf die Zieltemperatur, bei der die Kristallstruktur des Metalls formbar wird, das Metall aber fest bleibt. Die Coils werden dann „gehalten“ – für eine längere Zeit bei dieser Temperatur gehalten –, um sicherzustellen, dass die Wärme vollständig eindringt und sich die innere Struktur reparieren und neu ausrichten kann.

Phase 2: Langsames Abkühlen

Nach dem Halten muss das Metall sehr langsam und kontrolliert auf Raumtemperatur abgekühlt werden. Dies ist die kritischste Phase, um maximale Weichheit zu erzielen.

Schnelles Abkühlen würde neue Spannungen im Material einschließen und den Zweck des Prozesses zunichtemachen. Langsames Abkühlen ermöglicht die ordnungsgemäße Bildung neuer, spannungsfreier Kristalle, was zu einem hochduktilen Endprodukt führt.

Phase 3: Die resultierende Mikrostruktur

Das Endergebnis des Chargenglühens ist ein Metall mit einer gleichmäßigen, spannungsfreien Kornstruktur. Dieses Material ist deutlich weicher und formbarer als vor dem Prozess, wodurch es ideal für Anwendungen ist, die Tiefziehen oder komplexes Stanzen erfordern.

Die Kompromisse verstehen: Charge vs. Kontinuierlich

Geschwindigkeit und Durchsatz

Dies ist der bedeutendste Unterschied. Chargenglühen ist ein sehr langsamer Prozess, der oft etwa drei Tage pro Charge dauert. Kontinuierliches Glühen, bei dem ein einzelner Metallstreifen abgewickelt und durch einen Ofen geführt wird, kann nur 15 Minuten dauern.

Endgültige Materialeigenschaften

Der verlängerte, langsame Zyklus des Chargenglühens erzeugt typischerweise das weichste und duktilste Material, das möglich ist. Während kontinuierliches Glühen auch die Duktilität erhöht, erreicht seine schnelle Natur möglicherweise nicht das gleiche absolute Maß an Weichheit wie der Chargenprozess.

Ausrüstung und Maßstab

Chargenglühen verwendet mehrere kleinere, mobile Öfen, um große, intakte Coils zu behandeln. Kontinuierliches Glühen erfordert eine massive, feste Verarbeitungslinie für das Abwickeln und Aufwickeln des Metallstreifens, was eine viel größere Kapitalinvestition darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Chargenglühen hängt ausschließlich von den erforderlichen Eigenschaften des Endprodukts und der Produktionslogistik ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Weichheit und Formbarkeit liegt: Chargenglühen ist die überlegene Wahl für Anwendungen wie tiefgezogene Automobilteile oder Gerätegehäuse.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Geschwindigkeit liegt: Kontinuierliches Glühen ist die notwendige Wahl für Produkte, bei denen extreme Duktilität zweitrangig gegenüber dem Durchsatz ist.

Letztendlich hängt die Wahl der richtigen Glühmethode davon ab, die gewünschten Materialeigenschaften mit den Anforderungen des Fertigungszeitplans in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | Chargenglühen | Kontinuierliches Glühen |

|---|---|---|

| Prozesszeit | ~3 Tage (Langsam) | ~15 Minuten (Schnell) |

| Hauptvorteil | Maximale Weichheit & Duktilität | Hoher Durchsatz |

| Ideal für | Tiefziehen, komplexes Stanzen | Hochvolumenproduktion |

Müssen Sie die Formbarkeit Ihres Metalls optimieren?

Chargenglühen ist der Schlüssel zur Erzielung der überragenden Duktilität, die für anspruchsvolle Anwendungen wie tiefgezogene Automobilteile und Gerätegehäuse erforderlich ist. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Wärmebehandlungslösungen anzubieten, die Ihr Labor benötigt, um Materialien präzise zu entwickeln und zu testen.

Unser Sortiment an Laboröfen und Verbrauchsmaterialien wurde entwickelt, um industrielle Prozesse wie das Chargenglühen zu replizieren und zu optimieren, um sicherzustellen, dass Ihre Forschung und Entwicklung zuverlässige, leistungsstarke Ergebnisse liefert.

Lassen Sie uns besprechen, wie wir Ihre materialwissenschaftlichen Ziele unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen