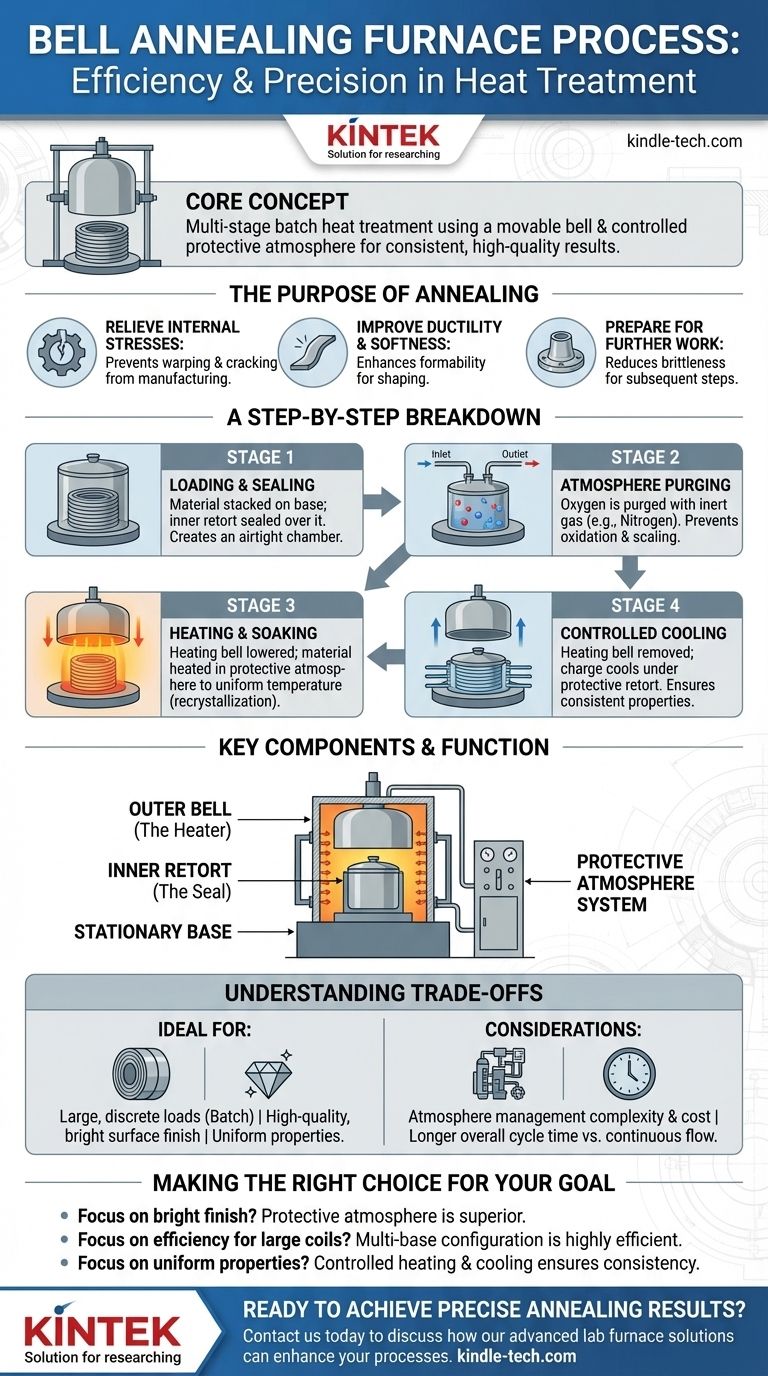

Im Kern ist der Prozess des Haubenofenglühofens eine mehrstufige Wärmebehandlungsmethode, die auf Effizienz und Präzision ausgelegt ist. Das Material, oft Stahl- oder Aluminiumcoils, wird auf einer stationären Basis gestapelt und mit einer versiegelten Innenretorte abgedeckt. Eine größere, bewegliche „Haube“, die Heizelemente enthält, wird über die Anordnung abgesenkt, die dann von Sauerstoff gereinigt und mit einer Schutzgasatmosphäre für die Heiz- und Kühlzyklen gefüllt wird.

Das entscheidende Merkmal des Haubenglühens ist nicht nur das Erhitzen und Abkühlen, sondern die Verwendung einer beweglichen Heizhaube und einer kontrollierten Schutzatmosphäre. Dieses Design maximiert die Ofenlaufzeit und verhindert Materialoxidation, wodurch konsistente, hochwertige Ergebnisse in einer Batch-Verarbeitungsumgebung gewährleistet werden.

Der Zweck des Haubenglühens

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert, um spezifische wünschenswerte Eigenschaften zu erzielen. Ein Haubenofen ist einfach ein hochwirksames Werkzeug zur Durchführung dieses Prozesses.

Abbau innerer Spannungen

Fertigungsprozesse wie Walzen, Ziehen oder Bearbeiten führen zu erheblichen inneren Spannungen in Materialien. Das Glühen erhitzt das Material bis zu einem Punkt, an dem sich diese Spannungen entspannen können, wodurch zukünftiges Verziehen oder Reißen verhindert wird.

Verbesserung der Duktilität und Weichheit

Das Hauptziel vieler Glühvorgänge ist es, ein Material weicher und duktiler (leichter zu biegen und zu formen) zu machen. Dies wird erreicht, indem es über seine Rekristallisationstemperatur erhitzt wird, wodurch sich neue, spannungsfreie Körner in seiner Struktur bilden können.

Vorbereitung des Materials für weitere Arbeiten

Indem das Material weniger spröde und formbarer gemacht wird, bereitet das Glühen es auf nachfolgende Fertigungsschritte wie Stanzen, Tiefziehen oder komplexes Biegen vor, ohne das Risiko eines Bruchs.

Eine Schritt-für-Schritt-Analyse des Prozesses

Der Haubenofenprozess ist eine sorgfältig orchestrierte Abfolge, die auf Kontrolle und Wiederholbarkeit ausgelegt ist.

Phase 1: Beladen und Versiegeln

Zuerst wird die Charge (das zu behandelnde Material) sorgfältig auf einen stationären Herd oder eine Basis gestapelt. Eine dünne, versiegelte Innenabdeckung, oft als Retorte bezeichnet, wird dann über die Charge gelegt, wodurch ein luftdichter Behälter entsteht.

Phase 2: Atmosphäre spülen

Vor dem Erhitzen muss jeglicher Sauerstoff im Inneren der Retorte entfernt werden, um Oxidation und Zunderbildung auf der Materialoberfläche zu verhindern. Die Luft wird mit einem Inertgas, typischerweise Stickstoff, gespült, bis der Sauerstoffgehalt vernachlässigbar ist.

Phase 3: Erhitzen und Halten

Die bewegliche äußere Haube, die die Heizelemente enthält, wird über die versiegelte Retorte abgesenkt. Der Ofen erhitzt die Charge in einer kontrollierten Schutzatmosphäre (oft eine Mischung aus Wasserstoff und Stickstoff). Das Material wird für einen bestimmten Zeitraum, bekannt als „Haltezeit“, auf einer bestimmten Temperatur gehalten, um sicherzustellen, dass die gesamte Charge eine gleichmäßige Temperatur erreicht und die gewünschten mikrostrukturellen Veränderungen eintreten.

Phase 4: Kontrollierte Abkühlung

Nach Ablauf der Haltezeit wird die äußere Heizhaube angehoben und zu einer anderen Basis bewegt, um eine neue Charge zu erhitzen. Die ursprüngliche Charge, immer noch von der inneren Retorte und der Schutzatmosphäre bedeckt, wird zum Abkühlen belassen. Diese Abkühlung wird oft durch das Blasen von Luft über die Außenseite der Retorte beschleunigt, was eine kontrollierte, gleichmäßige Abkühlrate ermöglicht, die für das Erreichen der endgültigen Materialeigenschaften entscheidend ist.

Schlüsselkomponenten und ihre Funktion

Das Verständnis der Hardware zeigt, warum der Prozess so effektiv ist.

Die stationäre Basis

Dies ist die Grundlage, auf der das Material geladen wird. Eine einzelne Heizhaube bedient typischerweise mehrere Basen, wodurch eine Charge gekühlt oder entladen werden kann, während eine andere erhitzt wird, was die Betriebseffizienz drastisch verbessert.

Die Innenretorte (Die Dichtung)

Dieser versiegelte Stahlbehälter ist die kritischste Komponente für die Qualität. Ihr einziger Zweck ist es, die Schutzatmosphäre zu enthalten und das Material während des gesamten Heiz- und Kühlzyklus von der Außenluft zu isolieren.

Die äußere Haube (Der Heizer)

Dies ist der eigentliche Ofen. Es ist eine isolierte Hülle, die mit Heizelementen ausgekleidet ist, die von einer Basis zur anderen bewegt werden können. Diese Mobilität ist der Schlüssel zur hohen Durchsatzleistung und Effizienz des Systems.

Das Schutzatmosphärensystem

Dieses System verwaltet die präzise Mischung und den Fluss von Gasen wie Stickstoff und Wasserstoff. Es ist verantwortlich für das Spülen von Sauerstoff und die Aufrechterhaltung einer desoxidierenden Umgebung während des Zyklus, was für eine saubere, blanke Oberfläche des Endprodukts unerlässlich ist.

Die Kompromisse verstehen

Obwohl der Haubenofenprozess hochwirksam ist, weist er spezifische Merkmale auf, die ihn für einige Anwendungen geeignet machen, für andere jedoch nicht.

Batch-Verarbeitung vs. kontinuierlicher Fluss

Ein Haubenofen ist im Grunde ein Batch-Prozess. Dies ist ideal für die Behandlung großer, diskreter Lasten wie Stahlcoils, aber weniger effizient als ein kontinuierlicher Ofen für die Verarbeitung eines konstanten Stroms einzelner Teile.

Komplexität des Atmosphärenmanagements

Die Abhängigkeit von einer kontrollierten Schutzatmosphäre erhöht die Komplexität und die Kosten. Sie erfordert präzise Gasregelsysteme, Sicherheitsprotokolle (insbesondere bei Verwendung von Wasserstoff) und sorgfältige Überwachung, um Lecks in den Retortendichtungen zu verhindern.

Zykluszeit

Obwohl das Bewegen der Heizhaube die Effizienz verbessert, kann die Gesamtzykluszeit für eine einzelne Charge – einschließlich Spülen, Erhitzen, Halten und Abkühlen – lang sein. Dies muss bei der Produktionsplanung berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Prozesses hängt ganz von Ihrem Material und Ihren Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, blanken Oberfläche liegt: Die Schutzatmosphäre eines Haubenofens ist überlegen, da sie Oxidation und Verfärbung verhindert.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz für große Coils oder Stapel liegt: Die Konfiguration mit mehreren Basen ermöglicht eine nahezu kontinuierliche Erwärmung, was sie zu einem hocheffizienten Batch-Prozess macht.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen gleichmäßiger Materialeigenschaften in einer großen Charge liegt: Das kontrollierte Erhitzen und die langsame, geschützte Abkühlung des Haubenofenprozesses gewährleisten Konsistenz im gesamten Stapel.

Letztendlich bietet der Haubenglühprozess ein außergewöhnliches Maß an Kontrolle über die Materialumgebung und gewährleistet vorhersagbare und qualitativ hochwertige metallurgische Ergebnisse.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Beladen & Versiegeln | Material auf Basis gestapelt; innere Retorte darüber versiegelt. | Erzeugt eine luftdichte Kammer für die Schutzatmosphäre. |

| 2. Atmosphäre spülen | Sauerstoff wird mit Inertgas (z.B. Stickstoff) gespült. | Verhindert Oxidation und Zunderbildung auf der Materialoberfläche. |

| 3. Erhitzen & Halten | Heizhaube wird abgesenkt; Material wird in Schutzatmosphäre erhitzt. | Erreicht eine gleichmäßige Temperatur für mikrostrukturelle Veränderungen (Rekristallisation). |

| 4. Kontrollierte Abkühlung | Heizhaube wird entfernt; Charge kühlt unter der schützenden Retorte ab. | Gewährleistet konsistente Materialeigenschaften und verhindert Verzug. |

Bereit für präzise, hochwertige Glühergebnisse in Ihrem Labor?

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborausrüstung, einschließlich fortschrittlicher Ofenlösungen. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für kontrollierte Wärmebehandlungsprozesse erhalten, die Ihnen helfen, die Materialduktilität zu verbessern, innere Spannungen abzubauen und blanke, oxidationsfreie Oberflächen zu erzielen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Laborausrüstung Ihre Glühprozesse verbessern und konsistente, zuverlässige Ergebnisse für Ihre spezifischen Materialien und Produktionsziele liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor