Im Kern ist die Bio-Öl-Produktion ein zweistufiger Prozess. Zuerst wird Biomasse wie Holz oder landwirtschaftliche Abfälle in einem sauerstofffreien Umfeld in einem Prozess namens Pyrolyse schnell erhitzt, wodurch sie in einen Dampf zerfällt. Dieser Dampf wird dann schnell abgekühlt und zu einer Flüssigkeit kondensiert, die als rohes Bio-Öl oder Pyrolyseöl bekannt ist.

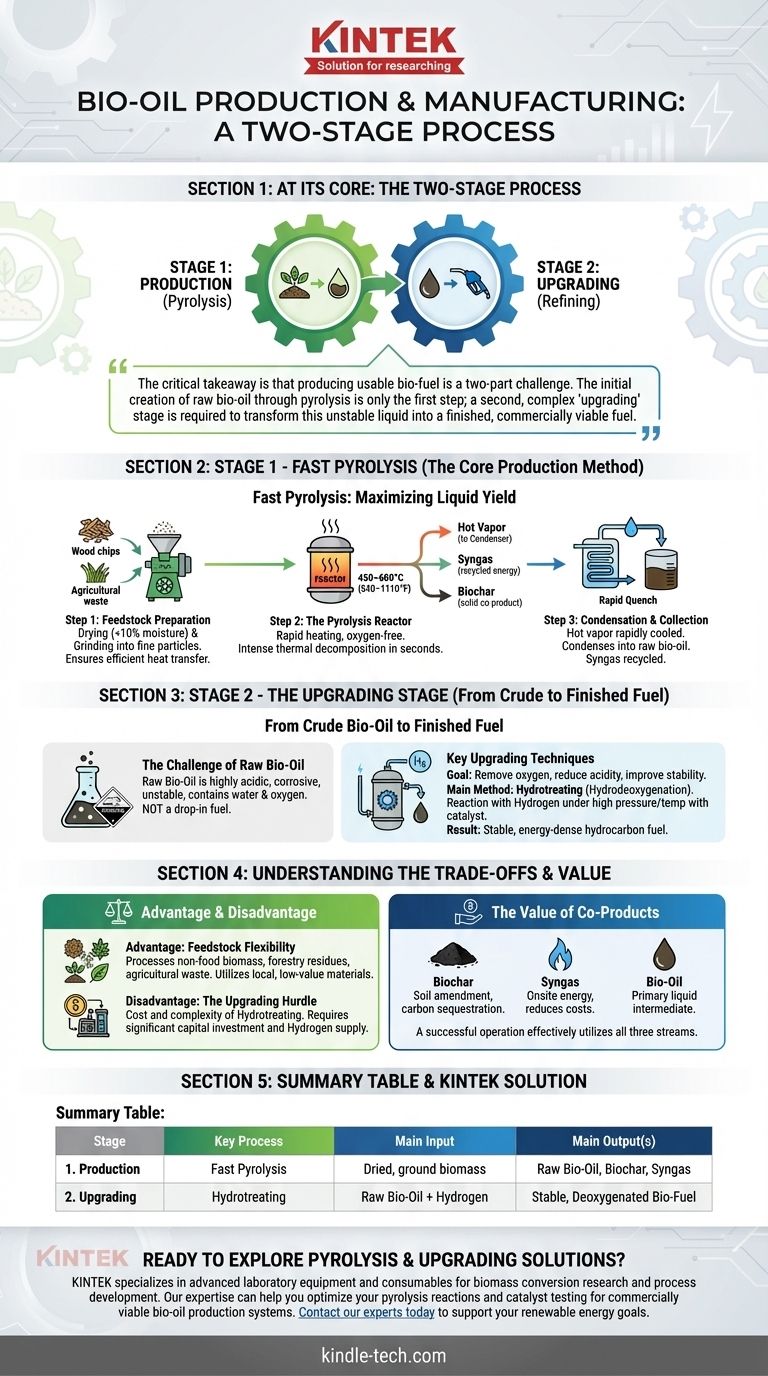

Die entscheidende Erkenntnis ist, dass die Herstellung von nutzbarem Biokraftstoff eine zweiteilige Herausforderung darstellt. Die anfängliche Erzeugung von rohem Bio-Öl durch Pyrolyse ist nur der erste Schritt; eine zweite, komplexe "Veredelungs"-Phase ist erforderlich, um diese instabile Flüssigkeit in einen fertigen, kommerziell nutzbaren Kraftstoff umzuwandeln.

Die Kernproduktionsmethode: Schnelle Pyrolyse

Die schnelle Pyrolyse ist die zentrale Technologie zur Umwandlung fester Biomasse in flüssiges Bio-Öl. Der gesamte Prozess ist darauf ausgelegt, die Flüssigkeitsausbeute zu maximieren, indem das Ausgangsmaterial extrem schnell erhitzt und die entstehenden Dämpfe ebenso schnell abgekühlt werden.

Schritt 1: Vorbereitung des Ausgangsmaterials

Bevor die Biomasse in den Reaktor gelangt, muss sie vorbereitet werden. Dies beinhaltet das Trocknen des Materials auf einen geringen Feuchtigkeitsgehalt (typischerweise unter 10 %) und das Mahlen zu feinen, gleichmäßigen Partikeln.

Eine ordnungsgemäße Vorbereitung ist entscheidend, um einen effizienten Wärmeübergang und konsistente chemische Reaktionen im Pyrolyse-Reaktor zu gewährleisten.

Schritt 2: Der Pyrolyse-Reaktor

Die vorbereitete Biomasse wird in einen Reaktor geleitet, der bei nahezu vollständiger Abwesenheit von Sauerstoff auf 450–600 °C (840–1110 °F) erhitzt wird. Die intensive Hitze führt zu einer thermischen Zersetzung, die die komplexen Polymere in der Biomasse innerhalb von Sekunden aufbricht.

Diese schnelle Zersetzung liefert drei Hauptprodukte: einen heißen Dampf (der zu Bio-Öl wird), nicht kondensierbare Gase (Synthesegas) und ein festes, kohlenstoffreiches Material (Biokohle).

Schritt 3: Kondensation und Sammlung

Der heiße Dampfstrom wird sofort vom festen Koks abgeleitet und durch einen Kondensator geleitet. Hier wird er schnell abgekühlt (abgeschreckt), wodurch sich die kondensierbaren Anteile des Dampfes in eine dunkle, dichte Flüssigkeit verwandeln.

Diese Flüssigkeit ist das rohe Bio-Öl. Die nicht kondensierbaren Gase werden oft recycelt, um die für die Beheizung des Reaktors benötigte Energie bereitzustellen, was den Prozess energieeffizienter macht.

Vom Roh-Bio-Öl zum fertigen Kraftstoff: Die Veredelungsphase

Die direkt aus dem Pyrolyseprozess gewonnene Flüssigkeit ist kein "Drop-in"-Kraftstoff. Es handelt sich um ein Zwischenprodukt, das eine erhebliche Verarbeitung erfordert, bevor es in herkömmlichen Motoren oder Raffinerien verwendet werden kann.

Die Herausforderung von Roh-Bio-Öl

Rohes Bio-Öl ist stark sauer, korrosiv und instabil. Es enthält eine erhebliche Menge Wasser (15-30 %) und Sauerstoff, was es chemisch von herkömmlichen Kohlenwasserstoffkraftstoffen unterscheidet.

Unbehandelt würde es mit der Zeit eindicken und sich sogar in Phasen trennen, was die Lagerung und den Transport erschwert.

Wichtige Veredelungstechniken

Die Veredelung zielt darauf ab, Sauerstoff zu entfernen, die Säure zu reduzieren und die Stabilität des Öls zu verbessern. Die gebräuchlichste Methode ist die Hydrobehandlung (oder Hydrodeoxygenierung).

Bei diesem Prozess wird das Bio-Öl mit Wasserstoffgas unter hohem Druck und hoher Temperatur in Gegenwart eines Katalysators umgesetzt. Dadurch werden Sauerstoffatome (als Wasser) entfernt und instabile chemische Bindungen gesättigt, was zu einem stabileren, energiedichteren Kohlenwasserstoffkraftstoff führt, der Diesel oder Benzin ähnelt.

Die Kompromisse verstehen

Obwohl vielversprechend, birgt der Pyrolyse-zu-Bio-Öl-Pfad klare technische und wirtschaftliche Herausforderungen, die berücksichtigt werden müssen.

Vorteil: Flexibilität beim Ausgangsmaterial

Ein großer Vorteil der Pyrolyse ist ihre Fähigkeit, eine Vielzahl von Nicht-Nahrungsmittel-Biomasse zu verarbeiten. Dazu gehören forstwirtschaftliche Rückstände, landwirtschaftliche Abfälle (wie Maisstroh) und spezielle Energiepflanzen.

Diese Flexibilität ermöglicht es der Bio-Öl-Produktion, lokal verfügbare, minderwertige Materialien zu nutzen und eine Konkurrenz zur Lebensmittelproduktion zu vermeiden.

Nachteil: Die Hürde der Veredelung

Der primäre Engpass sind die Kosten und die Komplexität der Veredelung. Die Hydrobehandlung erfordert erhebliche Kapitalinvestitionen für Hochdruckreaktoren und eine kontinuierliche Wasserstoffversorgung, die oft aus Erdgas gewonnen wird.

Die Effizienz und die Kosten dieses Veredelungsschritts sind die kritischsten Faktoren, die die wirtschaftliche Rentabilität einer Bio-Öl-Anlage bestimmen.

Der Wert von Nebenprodukten

Die Pyrolyse produziert nicht nur Öl. Die feste Biokohle ist ein wertvolles Nebenprodukt, das als Bodenverbesserer zur Steigerung der Fruchtbarkeit und zur Kohlenstoffsequestrierung verkauft werden kann.

Wie bereits erwähnt, liefert der Synthesegasstrom Energie vor Ort, wodurch externe Energiekosten gesenkt und der gesamte Kohlenstoff-Fußabdruck des Prozesses verbessert werden. Ein erfolgreicher Betrieb muss alle drei Ausstoßströme effektiv nutzen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Bewertung des Bio-Öl-Prozesses hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Potenzial erneuerbarer Energien liegt: Erkennen Sie, dass Pyrolyse eine leistungsstarke Technologie ist, um minderwertige, sperrige Biomasse in ein energiedichtes, transportfähiges flüssiges Zwischenprodukt umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf Technologieinvestitionen liegt: Konzentrieren Sie Ihre Due Diligence fast ausschließlich auf die Kosten, Effizienz und Skalierbarkeit des nachgeschalteten Veredelungsprozesses, da dies der Schlüssel zur Herstellung eines fungiblen, marktreifen Kraftstoffs ist.

- Wenn Ihr Hauptaugenmerk auf der Verfahrenstechnik liegt: Der Schlüssel zu einem effizienten System liegt in der Optimierung des Wärmeübergangs im Reaktor und der Entwicklung einer integrierten Strategie zur Nutzung aller drei Outputs: des Öls, der Biokohle und des Synthesegases.

Das Verständnis dieses zweiteiligen Prozesses der Pyrolyse und Veredelung ist der Schlüssel zur Bewertung des wahren Potenzials jeder Bio-Öl-Technologie.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Haupteingabe | Hauptausgabe(n) |

|---|---|---|---|

| 1. Produktion | Schnelle Pyrolyse | Getrocknete, gemahlene Biomasse (Holz, landwirtschaftliche Abfälle) | Rohes Bio-Öl, Biokohle, Synthesegas |

| 2. Veredelung | Hydrobehandlung (Hydrodeoxygenierung) | Rohes Bio-Öl + Wasserstoff | Stabiler, deoxygenierter Biokraftstoff |

Sind Sie bereit, Pyrolyse- und Veredelungslösungen für Ihr Biokraftstoffprojekt zu erkunden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Biomasse-Konversionsforschung und Prozessentwicklung. Unsere Expertise kann Ihnen helfen, Ihre Pyrolyse-Reaktionen und Katalysatortests zu optimieren, um effiziente, kommerziell rentable Bio-Öl-Produktionssysteme zu schaffen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Ziele im Bereich erneuerbare Energien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Drehrohrofen mit geteilten Mehrfach-Heizzonen Rotierender Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung