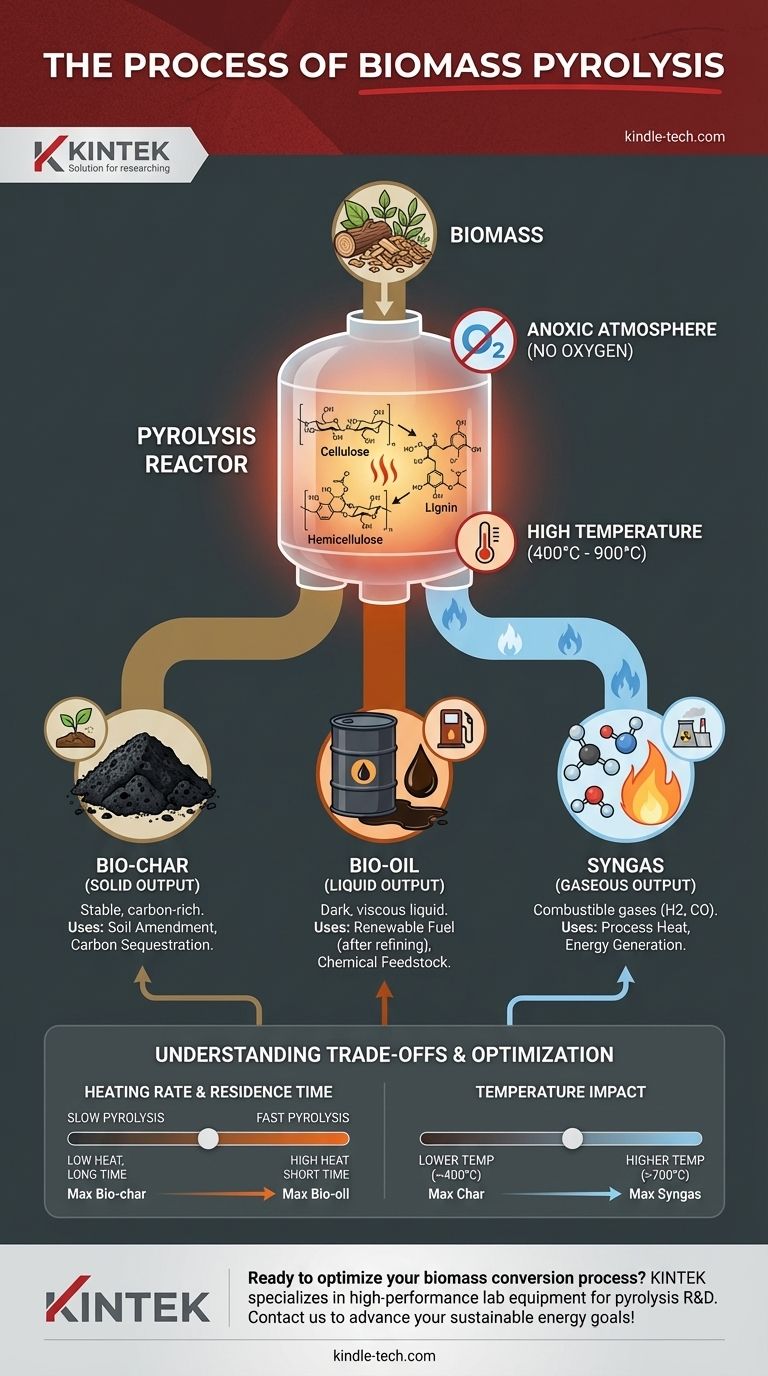

Biomassepyrolyse ist der Prozess der thermischen Zersetzung organischer Materialien bei hohen Temperaturen in einer sauerstoffarmen Umgebung. Im Gegensatz zur Verbrennung, bei der Material verbrannt wird, nutzt die Pyrolyse intensive Hitze, um Biomasse chemisch in einen Feststoff, eine Flüssigkeit und ein Gas zu zerlegen. Dies ermöglicht die Bindung von Kohlenstoff und Energie in stabilen, nutzbaren Formen.

Pyrolyse ist keine Verbrennung; sie ist eine kontrollierte thermische Dekonstruktion. Durch den Entzug von Sauerstoff zwingen Sie die Biomasse, sich in ihre Kernkomponenten – Biokohle, Bioöl und Synthesegas – zu zerlegen, anstatt einfach zu Asche und Wärme zu verbrennen.

Das Kernprinzip: Dekonstruktion ohne Verbrennung

Um die Pyrolyse wirklich zu verstehen, müssen Sie ihr grundlegendes Ziel erfassen: die Umwandlung von Biomasse mit geringer Dichte und Instabilität in hochwertige, stabile Produkte. Dies wird durch die sorgfältige Kontrolle der Kernparameter der Reaktion erreicht.

Was "Abwesenheit von Sauerstoff" wirklich bedeutet

Das entscheidende Merkmal der Pyrolyse ist die anoxische (sauerstofffreie) Atmosphäre im Reaktor. Dies ist entscheidend, da es die Verbrennung der Biomasse verhindert.

Verbrennung erfordert Brennstoff, Hitze und Sauerstoff. Durch den Entzug von Sauerstoff kann der Prozess die Verbrennungsreaktion nicht abschließen, wodurch die komplexen organischen Polymere in der Biomasse gezwungen werden, in einfachere, stabilere Moleküle zu zerfallen.

Die Bausteine der Biomasse

Der Prozess funktioniert, indem er die primären Komponenten aller pflanzlichen Materialien zerlegt.

Dies sind Zellulose, Hemicellulose und Lignin. Jede dieser Komponenten zersetzt sich bei unterschiedlichen Temperaturen und Raten, was das endgültige Verhältnis der Produkte beeinflusst.

Die Rolle hoher Temperaturen

Hitze ist der Motor der Pyrolyse und liefert die Energie, die zum Aufbrechen der chemischen Bindungen innerhalb der Biomasse erforderlich ist.

Reaktoren arbeiten typischerweise zwischen 400°C und 900°C (750°F bis 1650°F). Die spezifische verwendete Temperatur ist einer der wichtigsten Faktoren bei der Bestimmung der endgültigen Produktausbeuten.

Die drei Hauptprodukte und ihr Zweck

Der Output eines Pyrolysesystems ist kein einzelnes Produkt, sondern ein Portfolio von Materialien, jedes mit einem eigenen Anwendungsfall. Der Prozess trennt die ursprüngliche Biomasse in feste, flüssige und gasförmige Formen.

Der feste Output: Biokohle

Biokohle ist der stabile, kohlenstoffreiche Feststoff, der nach dem Austreiben der flüchtigen Bestandteile zurückbleibt. Sie ähnelt in ihrem Aussehen Holzkohle.

Ihre Hauptanwendungen liegen in der Landwirtschaft als Bodenverbesserer zur Verbesserung der Wasserspeicherung und als Methode zur langfristigen Kohlenstoffbindung, wobei Kohlenstoff über Jahrhunderte im Boden gebunden wird.

Der flüssige Output: Bioöl

Bioöl (auch Pyrolyseöl oder Teer genannt) ist eine dunkle, viskose Flüssigkeit, die durch Abkühlen und Kondensieren der flüchtigen Gase aus dem Reaktor entsteht. Es ist eine komplexe Mischung aus sauerstoffhaltigen organischen Verbindungen.

Nach der Aufbereitung und Raffination hat Bioöl das Potenzial, als erneuerbarer flüssiger Brennstoff oder als Quelle für Spezialchemikalien verwendet zu werden.

Der gasförmige Output: Synthesegas

Synthesegas, oder Synthesegas, ist eine Mischung aus brennbaren Gasen (hauptsächlich Wasserstoff und Kohlenmonoxid), die nicht mit dem Bioöl kondensieren.

Dieses Gas hat einen niedrigen bis mittleren Energiewert und wird oft zur Bereitstellung von Wärme für den Pyrolyse-Reaktor zurückgeführt, wodurch der Prozess energieeffizienter und potenziell selbstversorgend wird.

Die Kompromisse verstehen

Die Ausbeuten an Biokohle, Bioöl und Synthesegas sind nicht festgelegt. Sie können durch Anpassung der Prozessbedingungen manipuliert werden, wodurch ein signifikanter Kompromiss zwischen den drei Outputs entsteht.

Langsame vs. schnelle Pyrolyse

Die Heizrate und die Verweilzeit (wie lange die Biomasse im Reaktor verbleibt) sind entscheidend.

Langsame Pyrolyse verwendet niedrigere Temperaturen und längere Verweilzeiten, um die Produktion von Biokohle zu maximieren. Im Gegensatz dazu verwendet die schnelle Pyrolyse sehr hohe Heizraten und kurze Verweilzeiten (oft weniger als 2 Sekunden), um die Ausbeute an flüssigem Bioöl zu maximieren.

Der Einfluss der Temperatur

Die Temperatur beeinflusst direkt, welche Produkte bevorzugt werden.

Niedrigere Temperaturen (um 400°C) neigen dazu, mehr Kohle zu produzieren. Wenn die Temperatur auf 500-550°C ansteigt, wird die Bioölproduktion typischerweise optimiert. Bei sehr hohen Temperaturen (über 700°C) begünstigt der Prozess die Produktion von Synthesegas.

Gleichmäßigkeit des Ausgangsmaterials

Die Art und der Zustand der eingegebenen Biomasse – ihr Feuchtigkeitsgehalt, ihre Partikelgröße und ihre chemische Zusammensetzung – haben einen erheblichen Einfluss auf die Effizienz des Prozesses und die Qualität der Endprodukte. Ein konsistentes Ausgangsmaterial ist der Schlüssel zu einem vorhersagbaren Ergebnis.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit der Pyrolyse bedeutet, dass der "beste" Ansatz vollständig von Ihrem gewünschten Ergebnis abhängt. Sie müssen den Prozess auf das Produkt abstimmen, das Sie am meisten schätzen.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffbindung und Bodenverbesserung liegt: Ein langsamer Pyrolyseprozess bei niedrigeren Temperaturen ist der richtige Weg, um die Biokohleausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion erneuerbarer flüssiger Brennstoffe liegt: Eine schnelle Pyrolyse mit schneller Erhitzung und schneller Dampfkühlung ist notwendig, um die Bioölausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Abfall-zu-Energie und Selbstversorgung liegt: Ein System, das darauf ausgelegt ist, sein eigenes Synthesegas aufzufangen und zu verbrennen, ist das effizienteste Design.

Letztendlich ist die Pyrolyse eine leistungsstarke und flexible Plattform zur Umwandlung von Biomasse in ein Portfolio wertvoller, kohlenstoffbasierter Produkte.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Hauptverwendung |

|---|---|---|

| Biokohle | Kohlenstoffreicher fester Rückstand | Bodenverbesserer, Kohlenstoffbindung |

| Bioöl | Dunkle, viskose Flüssigkeit aus kondensierten Gasen | Erneuerbarer flüssiger Brennstoff, chemischer Rohstoff |

| Synthesegas | Mischung aus Wasserstoff, Kohlenmonoxid und anderen Gasen | Prozesswärme, Energieerzeugung |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie die Biokohleproduktion für die Landwirtschaft skalieren oder Bioöl für erneuerbare Energien raffinieren, unsere Lösungen gewährleisten präzise Temperaturkontrolle und konsistente Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre nachhaltigen Energieziele voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte