In der Halbleiterfertigung ist ein Ofen eine Hochtemperatur-Prozesskammer, die verwendet wird, um die chemischen und elektrischen Eigenschaften von Siliziumwafern präzise zu modifizieren. Bei diesen thermischen Prozessen geht es nicht nur ums Erhitzen; sie umfassen sorgfältig kontrollierte Temperaturen, Gasatmosphären und Zeitdauern, um drei kritische Funktionen auszuführen: das Wachsen hochwertiger Isolierschichten (Oxidation), das Einbringen von Verunreinigungen zur Änderung der Leitfähigkeit (Diffusion) und die Reparatur von Kristalldefekten (Tempern).

Der Hauptzweck eines Ofens besteht nicht nur darin, einen Wafer zu erhitzen, sondern thermische Energie als Werkzeug zu nutzen, um die atomare Struktur des Siliziums gezielt zu verändern und so die Schaffung der grundlegenden Bausteine eines integrierten Schaltkreises zu ermöglichen.

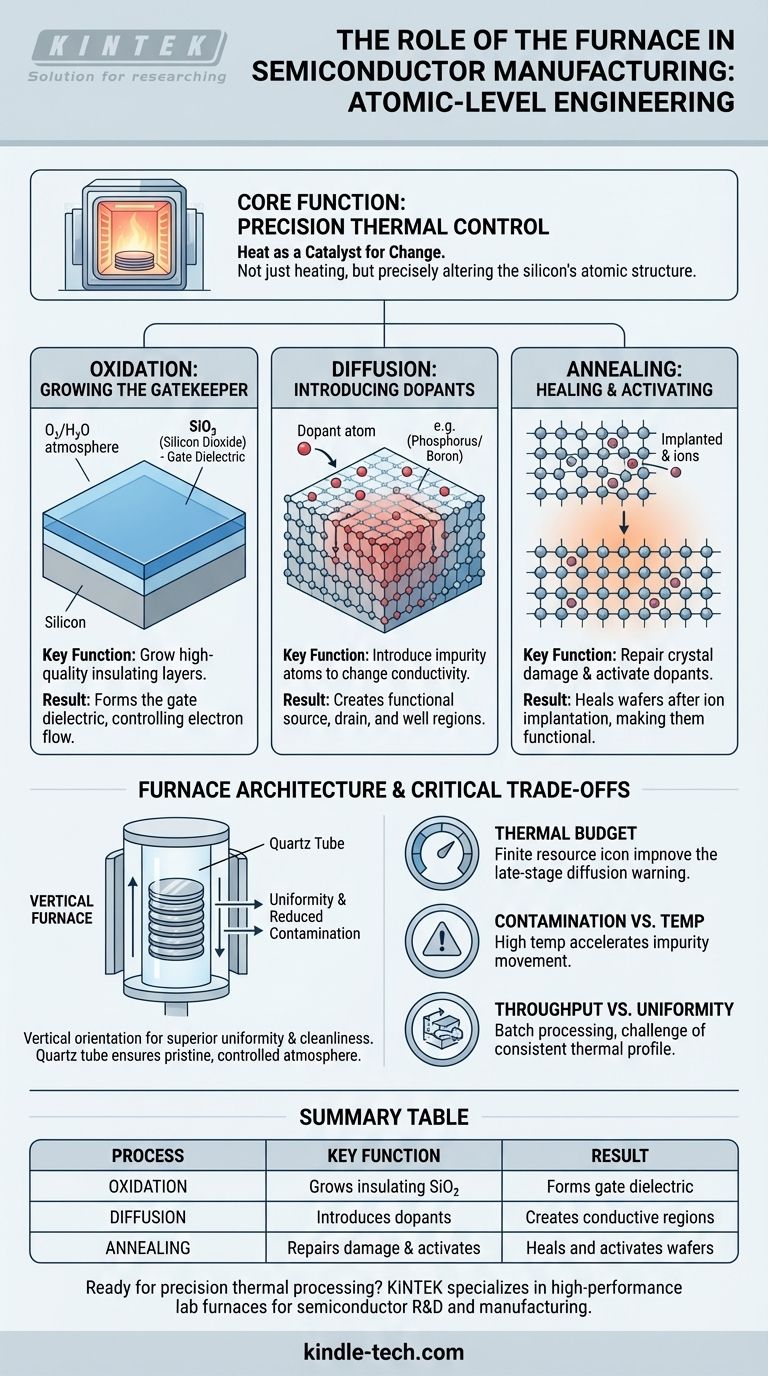

Die Kernfunktion: Präzise thermische Kontrolle

Ein Halbleiterofen ist weit mehr als ein einfacher Ofen. Er ist ein Instrument der atomaren Technik, bei dem Wärme der primäre Katalysator für Veränderungen ist.

Der gesamte Prozess wird durch ein präzises Rezept gesteuert, das Temperaturanstiege, Stabilisierungszeiten, Gaszusammensetzungen und Durchflussraten vorgibt. Selbst geringfügige Abweichungen können die Leistung und Zuverlässigkeit des endgültigen Mikrochips beeinträchtigen.

Oxidation: Der Torwächter wächst

Der grundlegendste Ofenprozess ist die thermische Oxidation. Dabei wird ein Siliziumwafer in einer Umgebung, die Sauerstoff oder Wasserdampf enthält, erhitzt.

Dieser Prozess führt dazu, dass eine Schicht aus Siliziumdioxid (SiO₂) – einem hochstabilen und gleichmäßigen Isolator – auf der Waferoberfläche wächst. Diese Oxidschicht ist entscheidend; sie dient als Gate-Dielektrikum in einem MOSFET-Transistor, die dünne Barriere, die den Elektronenfluss steuert. Die Qualität und Dicke dieser Schicht bestimmen direkt die Leistung des Transistors.

Diffusion: Dotierstoffe einbringen

Um funktionale Transistoren zu erzeugen, müssen bestimmte Bereiche des Siliziums ihre elektrische Leitfähigkeit ändern. Dies wird durch das Einbringen von Verunreinigungsatomen, sogenannten Dotierstoffen, in das Siliziumkristallgitter erreicht.

Der Ofen erleichtert die Diffusion, bei der hohe Temperaturen die Energie liefern, die Dotierstoffatome (wie Phosphor für n-Typ oder Bor für p-Typ) benötigen, um sich von der Waferoberfläche tief in das Silizium zu bewegen. Durch die Kontrolle von Temperatur und Zeit können Ingenieure die Tiefe und Konzentration dieser dotierten Bereiche präzise definieren, wodurch die Source-, Drain- und Wannenstrukturen eines Transistors gebildet werden.

Tempern: Heilen und Aktivieren

Prozesse wie die Ionenimplantation, bei der Dotierstoffe physikalisch in den Wafer geschossen werden, verursachen erhebliche Schäden an der Kristallstruktur des Siliziums. Die implantierten Atome befinden sich auch nicht anfänglich an den korrekten Gitterpositionen, um elektrisch aktiv zu sein.

Tempern ist ein thermischer Prozess, der verwendet wird, um diese Schäden zu reparieren. Durch Erhitzen des Wafers auf eine bestimmte Temperatur können sich die Siliziumatome wieder in ein stabiles Kristallgitter anordnen. Dieselbe thermische Energie ermöglicht es auch den implantierten Dotierstoffatomen, sich in die korrekten Positionen zu bewegen und elektrisch "aktiviert" zu werden, wodurch der dotierte Bereich funktionsfähig wird.

Verständnis der Ofenarchitektur

Moderne Fabs verwenden hauptsächlich zwei Arten von Ofensystemen, die jeweils darauf ausgelegt sind, die Kontrolle zu maximieren und die Kontamination zu minimieren.

Vertikale vs. horizontale Öfen

Während ältere Fabs horizontale Öfen verwendeten, in denen Wafer liegend verarbeitet wurden, verwendet die moderne Fertigung überwiegend vertikale Öfen. In einem vertikalen Ofen werden Wafer in einem Quarz-"Boot" übereinander gestapelt.

Diese vertikale Ausrichtung bietet eine überlegene Temperaturgleichmäßigkeit über die Wafer hinweg und reduziert das Risiko einer Partikelkontamination erheblich, da Partikel eher auf den Boden der Kammer fallen als auf die Waferoberflächen.

Die kritische Rolle des Quarzrohrs

Wafer werden nicht direkt in den Ofen selbst gelegt. Stattdessen werden sie in ein ultrareines Quarzrohr geladen.

Dieses Rohr isoliert die Wafer von den metallischen Heizelementen und der äußeren Umgebung und schafft eine makellose, kontrollierte Atmosphäre. Die Reinheit des Quarzes ist von größter Bedeutung, da jegliche Verunreinigungen, die bei hohen Temperaturen aus dem Rohr austreten, in das Silizium diffundieren und die Bauelemente ruinieren könnten.

Die kritischen Kompromisse

Die Verwendung eines Ofens erfordert ein empfindliches Gleichgewicht konkurrierender Faktoren. Diese Kompromisse sind zentral für die Arbeit eines Prozessingenieurs.

Thermisches Budget: Eine endliche Ressource

Jeder Hochtemperaturschritt verbraucht einen Teil des thermischen Budgets des Wafers. Dies ist die Gesamtmenge der thermischen Verarbeitung, die ein Wafer aushalten kann, bevor frühere Schritte negativ beeinflusst werden.

Zum Beispiel kann ein später Temperprozess dazu führen, dass Dotierstoffe aus einem früheren Diffusionsschritt weiter als beabsichtigt streuen, wodurch die Kanten eines Transistors verschwimmen und seine Leistung verändert wird. Die Verwaltung des thermischen Budgets über Dutzende von Schritten hinweg ist eine der komplexesten Herausforderungen in der Prozessintegration.

Kontamination vs. Temperatur

Hohe Temperaturen beschleunigen alles, einschließlich der Bewegung unerwünschter Verunreinigungen. Ein einzelnes Metallatom, das in den aktiven Bereich eines Transistors diffundiert, kann einen Leckpfad erzeugen und zum Ausfall des Bauelements führen.

Dies erzwingt einen kompromisslosen Fokus auf Sauberkeit, von der Reinheit der Prozessgase bis zum Material des Ofenrohrs und der Waferhandhabungsgeräte.

Durchsatz vs. Gleichmäßigkeit

Batch-Öfen, die 100-150 Wafer gleichzeitig verarbeiten, bieten einen hohen Durchsatz, der für eine kostengünstige Fertigung unerlässlich ist. Es ist jedoch eine erhebliche technische Herausforderung, sicherzustellen, dass jeder einzelne Wafer in der Charge genau das gleiche thermische Profil erfährt.

Kleine Temperaturunterschiede von oben nach unten in der Charge können zu geringfügigen Unterschieden in der Oxiddicke oder der Sperrschichttiefe führen, was die Chip-zu-Chip-Konsistenz beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis von Ofenprozessen ist der Schlüssel zur Verbindung von Bauelementphysik mit den Realitäten der Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegration liegt: Ihr Hauptanliegen ist die Verwaltung des kumulativen thermischen Budgets, um sicherzustellen, dass jeder thermische Schritt sein Ziel erreicht, ohne die Ergebnisse früherer Schritte zu stören.

- Wenn Ihr Hauptaugenmerk auf der Bauelementphysik liegt: Sie müssen erkennen, dass Ofenoxidation und Diffusion direkt die physikalischen Strukturen – das Gate-Oxid und die dotierten Sperrschichten – erzeugen, die das Transistorverhalten und die Leistung bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Fertigungsausbeute liegt: Ihr Ziel ist es, die Prozessgleichmäßigkeit zu gewährleisten und die Kontamination innerhalb des Ofens zu minimieren, um konsistente, zuverlässige Bauelemente auf jedem Wafer in jeder Charge zu produzieren.

Letztendlich bedeutet die Beherrschung des Ofens die Beherrschung der grundlegenden Kunst, reines Silizium in einen komplexen integrierten Schaltkreis zu verwandeln.

Zusammenfassungstabelle:

| Prozess | Schlüsselfunktion | Ergebnis |

|---|---|---|

| Oxidation | Wachsen einer isolierenden Siliziumdioxidschicht (SiO₂) | Bildet das Gate-Dielektrikum für Transistoren |

| Diffusion | Einbringen von Dotierstoffatomen zur Änderung der Leitfähigkeit | Erzeugt Source-, Drain- und Wannenbereiche |

| Tempern | Repariert Kristalldefekte und aktiviert Dotierstoffe | Heilt Wafer nach Ionenimplantation |

Bereit für präzise thermische Prozesse in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -geräte, die für die anspruchsvollen Anforderungen der Halbleiter-Forschung und -Entwicklung sowie der Fertigung entwickelt wurden. Unsere Lösungen bieten die Temperaturgleichmäßigkeit, Kontaminationskontrolle und Zuverlässigkeit, die Sie für Oxidations-, Diffusions- und Temperprozesse benötigen. Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre Ziele in der Halbleiterfertigung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Woraus besteht ein Quarzrohr? Quarzglas für extreme thermische und chemische Beständigkeit

- Was ist die maximale Temperatur für einen Quarzrohrofen? Wichtige Grenzwerte für einen sicheren und effizienten Betrieb

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre