Im Kern ist das Warmpressschmieden ein Metallumformverfahren, bei dem ein Metallstück, ein sogenannter Rohling, auf eine verformbare Temperatur unterhalb seines Schmelzpunktes erhitzt wird. Dieser erhitzte Rohling wird dann zwischen zwei Gesenke gelegt und durch die Anwendung von langsamem, kontinuierlichem und immensem mechanischem oder hydraulischem Druck geformt. Im Gegensatz zu den heftigen Schlägen des Gesenkschmiedens drückt diese kontrollierte Pressbewegung das Metall zusammen und zwingt es, die Gesenkform auszufüllen und die gewünschte Form anzunehmen.

Der wahre Wert des Warmpressschmiedens liegt nicht nur in der Formgebung, sondern in der Verfeinerung der inneren Kornstruktur des Metalls. Dieser Prozess erzeugt Komponenten mit außergewöhnlicher Festigkeit, Dichte und Ermüdungsbeständigkeit, die oft Teilen überlegen sind, die durch Gießen oder Zerspanen hergestellt wurden.

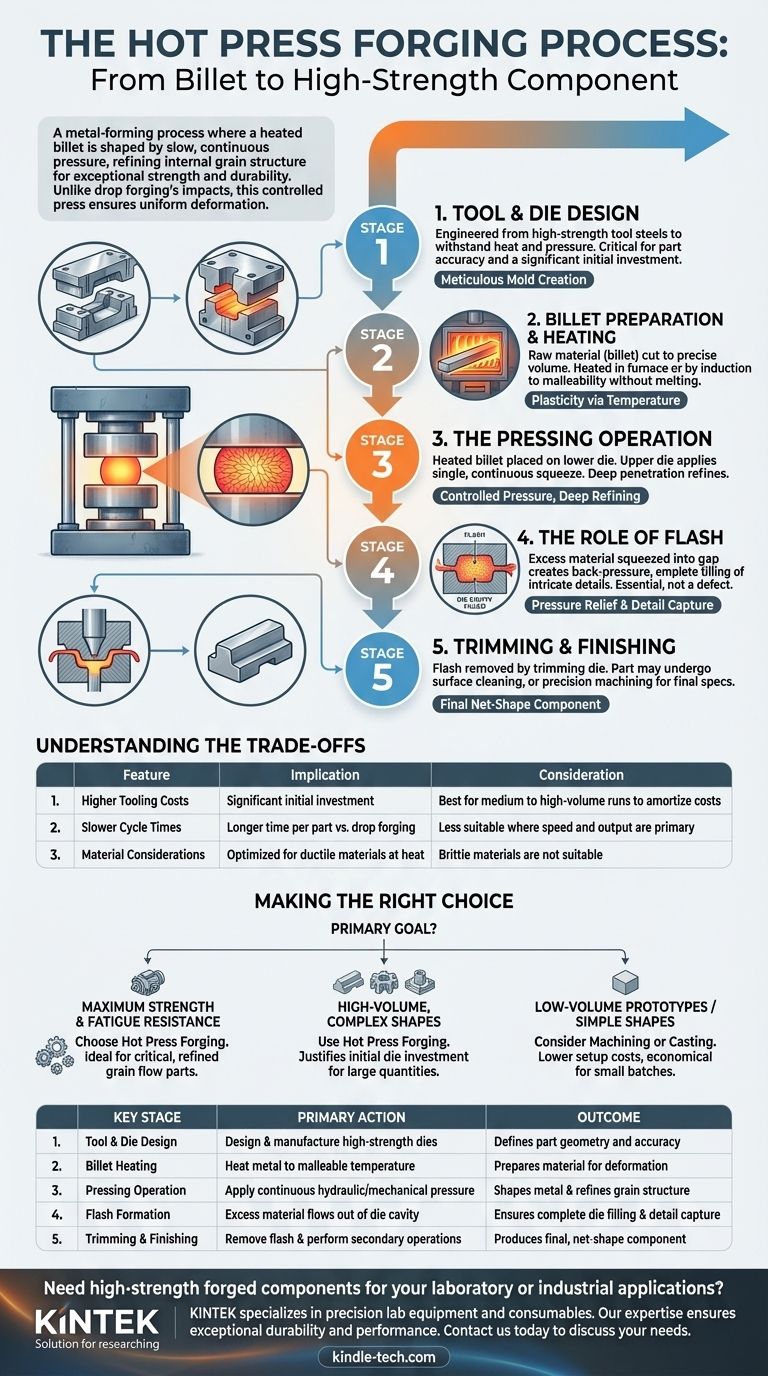

Der Warmpressschmiedeprozess: Eine Schritt-für-Schritt-Analyse

Das Verständnis des Weges von einem einfachen Metallstab zu einer hochfesten Komponente zeigt, warum dieser Prozess für kritische Anwendungen gewählt wird.

Schritt 1: Werkzeug- und Gesenkdesign

Der gesamte Prozess beginnt mit der Konstruktion. Gesenke, die als Formen für das Metall dienen, werden sorgfältig nach den Spezifikationen des Endbauteils entworfen und hergestellt.

Diese Werkzeuge werden typischerweise aus hochfesten, verschleißfesten Werkzeugstählen gefertigt, da sie wiederholt extremen Temperaturen und Drücken standhalten müssen. Diese anfängliche Werkzeugphase ist eine erhebliche Investition und entscheidend für die endgültige Genauigkeit des Teils.

Schritt 2: Rohlingsvorbereitung und Erwärmung

Rohmaterial, meist in Form eines Stabes oder Barrens, der als Rohling bezeichnet wird, wird auf ein präzises Volumen zugeschnitten. Das Volumen muss genau genug sein, um die Gesenkform mit einer kleinen, geplanten Menge Überschuss zu füllen.

Der Rohling wird dann in einem Ofen oder mittels Induktion auf seine Schmiedetemperatur erhitzt. Diese Temperatur, die je nach Legierung variiert, macht das Metall plastisch und formbar, ohne es zu schmelzen, wodurch es mit weniger Kraft und ohne Rissbildung geformt werden kann.

Schritt 3: Der Pressvorgang

Der erhitzte Rohling wird schnell zur Presse transportiert und auf das Untergesenk gelegt. Die Presse drückt dann das Obergesenk mit einer einzigen, kontinuierlichen Quetschbewegung auf den Rohling.

Diese langsame Druckanwendung ist ein Schlüsselmerkmal des Pressschmiedens. Sie stellt sicher, dass die Verformung tief in das Zentrum des Werkstücks eindringt und die Kornstruktur im gesamten Teil gleichmäßig verfeinert.

Schritt 4: Die Rolle des Grats

Wenn sich die Gesenke schließen, wird etwas überschüssiges Material aus der Gesenkform in einen kleinen Spalt gedrückt. Dieses überschüssige Material wird als Grat bezeichnet.

Grat ist kein Fehler; er ist ein geplanter und wesentlicher Bestandteil des Prozesses. Er fungiert als Druckentlastungsventil und, was noch wichtiger ist, sein Fließwiderstand erzeugt einen Gegendruck, der sicherstellt, dass die Hauptgesenkform vollständig gefüllt wird und jedes komplizierte Detail des Designs erfasst wird.

Schritt 5: Entgraten und Endbearbeitung

Nachdem das Teil geformt ist, wird es aus der Presse entnommen und der Grat in einem sekundären Arbeitsgang, oft mit einem speziellen Entgratgesenk, entfernt.

Die geschmiedete Komponente kann dann weiteren Prozessen unterzogen werden, wie z. B. einer Wärmebehandlung, um bestimmte mechanische Eigenschaften zu erzielen, einem Kugelstrahlen zur Reinigung der Oberfläche oder einer Präzisionsbearbeitung für Merkmale, die extrem enge Toleranzen erfordern.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Warmpressschmieden nicht für jedes Problem die richtige Lösung. Eine objektive Abwägung seiner Kompromisse ist entscheidend für eine fundierte Entscheidung.

Höhere anfängliche Werkzeugkosten

Die Konstruktion und Fertigung robuster, hitzebeständiger Gesenke stellt eine erhebliche Anfangsinvestition dar. Wie im Referenzmaterial erwähnt, sind diese Gesenke komplexer und teurer als Formen, die zum Gießen verwendet werden.

Diese Investition macht das Pressschmieden am besten geeignet für mittlere bis hohe Produktionsvolumen, bei denen die Kosten über Tausende von Einheiten amortisiert werden können.

Längere Zykluszeiten

Im Vergleich zu den schnellen Schlägen des Gesenkschmiedens führt das langsame, kontrollierte Pressen einer Schmiedepresse zu einer längeren Zykluszeit pro Teil.

Dies macht den Prozess weniger geeignet für Anwendungen, bei denen reine Geschwindigkeit und maximale Leistung die Hauptfaktoren gegenüber Teilequalität und Komplexität sind.

Materialüberlegungen

Während eine breite Palette von Eisen- und Nichteisenmetallen pressgeschmiedet werden kann (einschließlich Stahl, Aluminium und Titanlegierungen), ist der Prozess für Materialien mit guter Duktilität bei erhöhten Temperaturen optimiert. Spröde Materialien sind keine geeigneten Kandidaten.

Die richtige Wahl für Ihre Komponente treffen

Um festzustellen, ob das Warmpressschmieden der richtige Fertigungsweg ist, stimmen Sie die Prozessfähigkeiten mit Ihrem primären technischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Wählen Sie das Warmpressschmieden wegen seiner Fähigkeit, einen verfeinerten und kontinuierlichen Kornfluss zu erzeugen, ideal für kritische Teile wie Motorkomponenten, Zahnräder und Strukturverbindungen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion komplexer Formen liegt: Verwenden Sie das Warmpressschmieden, wenn die Teilegeometrie komplex ist und das Produktionsvolumen groß genug ist, um die anfängliche Gesenkinvestition zu rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf Prototypen in Kleinserien oder einfachen Formen liegt: Ziehen Sie alternative Methoden wie die Bearbeitung aus Stangenmaterial oder das Gießen in Betracht, die geringere anfängliche Einrichtungskosten haben und für kleine Mengen wirtschaftlicher sind.

Letztendlich ist das Warmpressschmieden ein technisches Werkzeug zur Herstellung von Komponenten, bei denen Festigkeit und Zuverlässigkeit nicht verhandelbar sind.

Zusammenfassungstabelle:

| Schlüsselphase | Primäre Aktion | Ergebnis |

|---|---|---|

| Werkzeug- & Gesenkdesign | Design und Herstellung hochfester Gesenke | Definiert Teilegeometrie und Genauigkeit |

| Rohlingserwärmung | Erhitzen des Metalls auf eine verformbare Temperatur | Bereitet Material für die Verformung vor |

| Pressvorgang | Anwendung kontinuierlichen hydraulischen/mechanischen Drucks | Formt Metall und verfeinert die Kornstruktur |

| Gratbildung | Überschüssiges Material fließt aus der Gesenkform | Sorgt für vollständige Gesenkfüllung und Detailerfassung |

| Entgraten & Endbearbeitung | Entfernen des Grats und Durchführung sekundärer Operationen | Erzeugt die endgültige, endkonturnahe Komponente |

Benötigen Sie hochfeste geschmiedete Komponenten für Ihre Labor- oder Industrieanwendungen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien, und wir verstehen die entscheidende Rolle zuverlässiger Metallteile in anspruchsvollen Umgebungen. Unsere Expertise in Materialien und Fertigungsprozessen stellt sicher, dass Sie Komponenten mit außergewöhnlicher Haltbarkeit und Leistung erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anforderungen an Festigkeit und Zuverlässigkeit erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum ist Presskraft beim Sintern wichtig? Erzielen Sie dichtere, stärkere Materialien schneller

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was passiert, wenn man heißes Metall komprimiert? Ein Leitfaden zur plastischen Verformung & Rekristallisation

- Was ist die Auswirkung der Druckerhöhung während des Sinterns im Warmpressen? Optimierung von Dichte, Zeit und Temperatur

- Was ist die Heißpressmethode des Sinterns? Ein Leitfaden zur Herstellung hochdichter Materialien