Im Kern ist der Prozess der Ionenstrahlabscheidung (IBD) eine hochpräzise Dünnschichtbeschichtungsmethode, die in einem Vakuum abläuft. Dabei wird ein fokussierter, energiereicher Ionenstrahl verwendet, um Atome von einem Quellmaterial (dem „Target“) physikalisch abzutragen. Diese Atome wandern dann zu einer separaten Oberfläche (dem „Substrat“) und kondensieren dort, um einen außergewöhnlich dichten und hochwertigen Film zu bilden.

Das definierende Merkmal der Ionenstrahlabscheidung ist die Trennung der Ionenquelle vom Targetmaterial. Diese Trennung ermöglicht eine beispiellose unabhängige Kontrolle über die Energie, Richtung und den Fluss der Ionen, was zu Filmen mit überlegener Dichte, Reinheit und Haftung im Vergleich zu anderen Abscheidungstechniken führt.

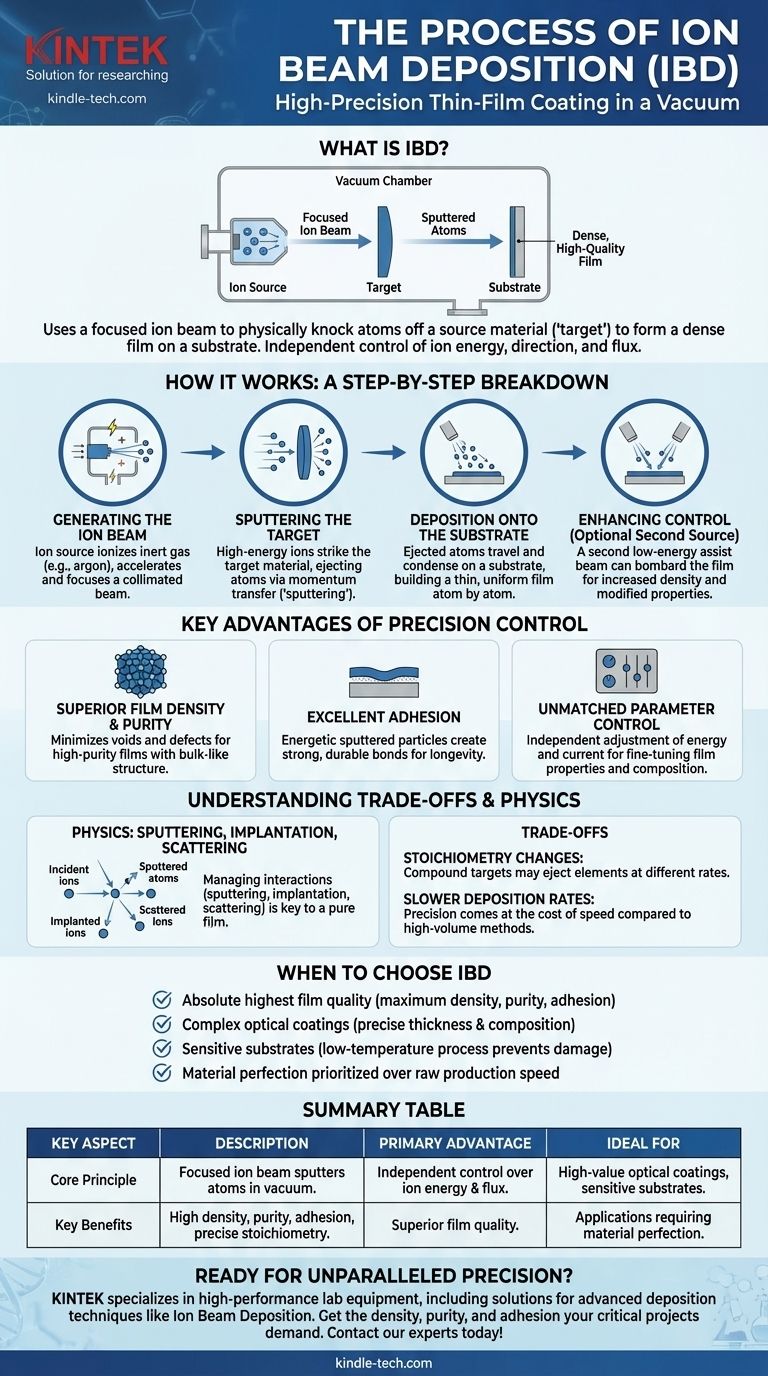

Wie die Ionenstrahlabscheidung funktioniert: Eine schrittweise Aufschlüsselung

Um die Vorteile der IBD zu verstehen, ist es wichtig, sich die einzelnen Phasen vorzustellen. Der gesamte Prozess findet in einer Hochvakuumkammer statt, um Kontamination zu verhindern.

Erzeugung des Ionenstrahls

Der Prozess beginnt mit einer Ionenquelle, einem speziellen Gerät, das ein Inertgas, typischerweise Argon, ionisiert. Dies erzeugt positiv geladene Ionen, die dann durch ein Hochspannungsgittersystem extrahiert und beschleunigt werden, wodurch ein klar definierter, hochkollimierter Strahl entsteht.

Sputtern des Targets

Dieser energiereiche Ionenstrahl wird auf das Target gerichtet, das aus dem Material besteht, das abgeschieden werden soll. Wenn die Ionen auf das Target treffen, übertragen sie ihren Impuls auf die Atome des Targets – ein Prozess, der als Sputtern bekannt ist. Diese Kollision hat genügend Kraft, um Atome von der Oberfläche des Targets zu lösen oder „herauszusputtern“.

Abscheidung auf dem Substrat

Die herausgesputterten Atome wandern geradlinig vom Target weg und kondensieren auf dem strategisch in der Nähe platzierten Substrat. Atom für Atom baut dieser Prozess einen dünnen, gleichmäßigen und fest haftenden Film auf der Oberfläche des Substrats auf.

Steuerung durch eine zweite Quelle

In fortschrittlicheren Anordnungen kann eine zweite Ionenquelle direkt auf das Substrat gerichtet werden. Dieser „Assistenzstrahl“ beschießt den wachsenden Film mit niederenergetischen Ionen, wodurch das abgeschiedene Material weiter verdichtet wird. Dies erhöht die Filmdichte, modifiziert die inneren Spannungen und verbessert die optischen oder mechanischen Eigenschaften.

Die Hauptvorteile der präzisen Steuerung

Die einzigartige Architektur der IBD ist direkt für ihre Hauptvorteile verantwortlich. Da die Eigenschaften des Ionenstrahls unabhängig von der Materialabscheidung verwaltet werden können, erhalten Ingenieure eine präzise Kontrolle über den fertigen Film.

Überlegene Filmdichte und Reinheit

Die von den Ionen eingebrachte Energie erzeugt einen Film mit einer dichten, fast massiven Struktur. Dies minimiert Hohlräume und Defekte, was zu höherer Reinheit und verbesserter Leistung führt, insbesondere bei optischen und elektronischen Anwendungen.

Ausgezeichnete Haftung

Die energetische Natur der gesputterten Partikel fördert eine starke, zähe Bindung zwischen dem Dünnschichtmaterial und dem Substrat. Diese Haftung ist entscheidend für die Haltbarkeit und Langlebigkeit der Beschichtung.

Unübertroffene Parameterkontrolle

Die Energie und der Strom des Ionenstrahls können unabhängig voneinander eingestellt werden. Dies ermöglicht eine Feinabstimmung der Abscheidungsrate und der Eigenschaften des resultierenden Films, wie z. B. seine Kristallstruktur und Zusammensetzung (Stöchiometrie), mit einem Präzisionsgrad, den andere Methoden nicht erreichen können.

Verständnis der Kompromisse und der Physik

Obwohl IBD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner zugrunde liegenden Mechanismen und Grenzen ist entscheidend für eine fundierte Entscheidung.

Sputtern, Implantation und Streuung

Die Wechselwirkung zwischen dem Ionenstrahl und dem Target umfasst drei Schlüsselereignisse. Sputtern ist das gewünschte Ergebnis. Einige Ionen können sich jedoch in den Film oder das Target einbetten (Implantation), und andere können von der Oberfläche abprallen (Streuung). Die Steuerung dieser Effekte ist der Schlüssel zur Erzielung eines reinen Films.

Potenzial für Änderungen der Stöchiometrie

Beim Sputtern eines Verbundtargets (eines, das aus mehreren Elementen besteht) können die Elemente mit leicht unterschiedlichen Raten ausgestoßen werden. Dies kann die chemische Zusammensetzung des Endfilms verändern. Obwohl IBD Werkzeuge zur Kontrolle dieses Faktors bietet, muss er sorgfältig verwaltet werden.

Langsamere Abscheidungsraten

Die Präzision und Kontrolle der IBD gehen oft auf Kosten der Geschwindigkeit. Die Abscheidungsraten sind typischerweise niedriger als bei Hochdurchsatztechniken wie dem Magnetronsputtern. Dies macht sie ideal für hochwertige Anwendungen, bei denen Qualität wichtiger ist als der Durchsatz.

Wann Sie sich für die Ionenstrahlabscheidung entscheiden sollten

Ihre endgültige Wahl hängt vollständig von den Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmqualität liegt: IBD ist die überlegene Wahl, um maximale Dichte, Reinheit und Haftung in kritischen Anwendungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf komplexen optischen Beschichtungen liegt: Die präzise, unabhängige Kontrolle über Filmdicke und Zusammensetzung macht IBD ideal für die Herstellung fortschrittlicher optischer Filter und Spiegel.

- Wenn Ihr Hauptaugenmerk auf empfindlichen Substraten liegt: IBD ist ein Niedertemperaturprozess, der thermische Schäden an empfindlichen Materialien wie Polymeren oder bereits vorhandenen elektronischen Komponenten verhindert.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu niedrigen Kosten liegt: Sie müssen möglicherweise die überlegene Qualität der IBD gegen die schnelleren Abscheidungsraten alternativer Methoden abwägen.

Letztendlich ist die Wahl der Ionenstrahlabscheidung eine Entscheidung, bei der Präzision und Materialperfektion Vorrang vor der reinen Produktionsgeschwindigkeit haben.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Grundprinzip | Verwendet einen fokussierten Ionenstrahl, um Atome von einem Target in einem Vakuum auf ein Substrat zu sputtern. |

| Hauptvorteil | Unabhängige Kontrolle über Ionenenergie und -fluss für überlegene Filmqualität. |

| Hauptvorteile | Hohe Filmdichte, ausgezeichnete Reinheit, starke Haftung, präzise Stöchiometriesteuerung. |

| Ideal für | Hochwertige optische Beschichtungen, empfindliche Substrate, Anwendungen, die Materialperfektion erfordern. |

Sind Sie bereit, unübertroffene Präzision in Ihren Dünnschichtanwendungen zu erreichen? KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Lösungen für fortschrittliche Abscheidungstechniken wie die Ionenstrahlabscheidung. Unsere Expertise stellt sicher, dass Sie die Dichte, Reinheit und Haftung erhalten, die Ihre kritischen Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors mit zuverlässigen Geräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung eines Ultraschallreinigers mit Aceton und Ethanol vor dem Sputtern von M42? Warum es entscheidend ist

- Was sind die Schritte der chemischen Gasphasenabscheidung? Ein Leitfaden zum 7-Schritte-CVD-Prozess

- Was ist CVD-Beschichtung? Verwandeln Sie die Oberfläche Ihres Materials für maximale Leistung

- Welche Rolle spielt ein CVD-Reaktor bei der katalytischen Pyrolyse von LDPE und PP? Optimieren Sie Ihre Forschung zur Kunststoffrecycling

- Was bedeutet Flexibilität im Kontext eines Abscheidesystems? Optimieren Sie die Anpassungsfähigkeit Ihrer F&E

- Wie funktioniert das RF-Magnetronsputtern? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was bedeutet CVD-Technologie? Der Kernprozess hinter moderner Elektronik und Beschichtungen

- Was ist die chemische Gasphasenabscheidung (CVD) von Kohlenstoff? Aufbau fortgeschrittener Materialien von Grund auf