Im Kern ist der PACVD-Prozess eine Methode zur Abscheidung von Hochleistungsdünnschichten auf einer Oberfläche bei relativ niedrigen Temperaturen. Im Gegensatz zur traditionellen Chemischen Gasphasenabscheidung (CVD), die auf extreme Hitze angewiesen ist, um chemische Reaktionen auszulösen, verwendet die Plasmaunterstützte Chemische Gasphasenabscheidung (PACVD) ein angeregtes Gas oder Plasma, um den Prozess zu aktivieren. Dieser grundlegende Unterschied ermöglicht die Beschichtung von Materialien, die durch Hochtemperaturmethoden beschädigt oder zerstört würden.

Die zentrale Innovation der PACVD ist die Verwendung von Plasma als Energiequelle. Dies ermöglicht die Bildung dichter, haltbarer und hochhaftender Beschichtungen bei Temperaturen, die niedrig genug sind, um mit wärmeempfindlichen Substraten wie Kunststoffen, Aluminium und bestimmten Stählen kompatibel zu sein.

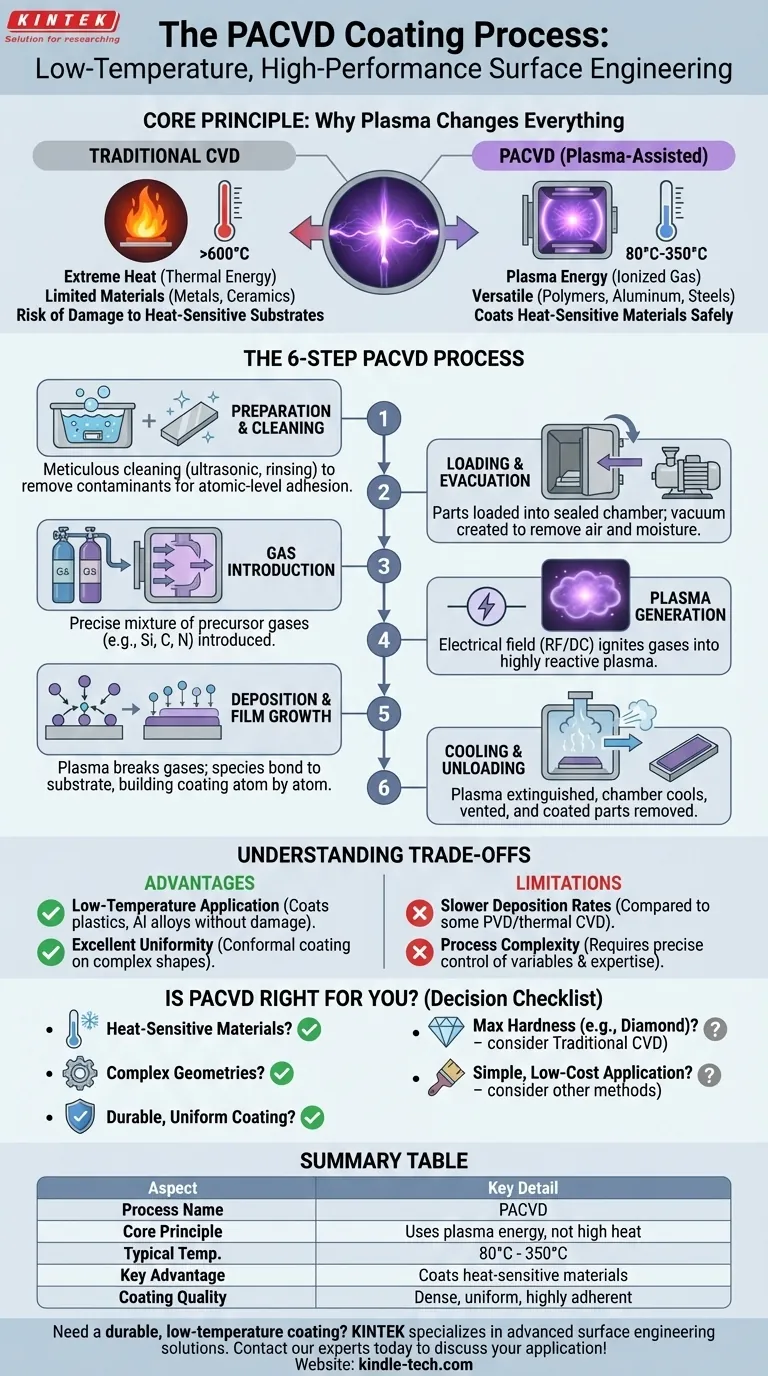

Das Kernprinzip: Warum Plasma alles verändert

Traditionelle Beschichtungsverfahren stellen oft eine schwierige Wahl zwischen Leistung und Materialkompatibilität dar. PACVD wurde entwickelt, um dieses Problem zu lösen, indem die Art und Weise, wie die Beschichtungsreaktion angetrieben wird, grundlegend geändert wurde.

Einschränkungen der traditionellen CVD

Die Standard-Chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Temperaturen, oft über 600 °C (1112 °F). Diese Wärme liefert die notwendige thermische Energie, um Prekursor-Gase abzubauen und eine Beschichtung auf der Oberfläche eines Substrats zu bilden.

Diese extremen Temperaturen begrenzen jedoch die Arten von Materialien, die beschichtet werden können, und schließen die meisten Polymere, bestimmte Legierungen und gehärtete Komponenten aus, deren Eigenschaften ruiniert würden.

Die Rolle von Plasma als Energiequelle

PACVD erzeugt eine Niederdruck-Vakuumumgebung und führt dann ein elektrisches Feld ein, um die Prekursor-Gase in einen Plasmazustand zu versetzen. Dieses Plasma ist eine hochreaktive Mischung aus Ionen, Elektronen und neutralen Partikeln.

Die intensive Energie innerhalb des Plasmas reicht aus, um die Gasmoleküle aufzubrechen und die für die Abscheidung notwendigen chemischen Reaktionen einzuleiten. Sie ersetzt effektiv die Notwendigkeit extremer thermischer Energie.

Wichtige Vorteile: Vielseitigkeit und Qualität

Durch die Verwendung von Plasma anstelle von hoher Hitze können PACVD-Prozesse bei viel niedrigeren Temperaturen betrieben werden, typischerweise zwischen 80 °C und 350 °C. Dies eröffnet die Möglichkeit, eine Vielzahl von wärmeempfindlichen Materialien zu beschichten.

Darüber hinaus führt die Plasmaumgebung oft zu Beschichtungen mit ausgezeichneter Haftung, hoher Dichte und überragender Gleichmäßigkeit, selbst auf komplexen Formen.

Der schrittweise PACVD-Prozess

Der PACVD-Prozess ist ein präziser, mehrstufiger Vorgang, der vollständig in einer versiegelten Vakuumkammer stattfindet. Jeder Schritt ist entscheidend für die Qualität der endgültigen Beschichtung.

Schritt 1: Substratvorbereitung und -reinigung

Dies ist wohl eine der kritischsten Phasen. Das Substrat (das zu beschichtende Teil) muss sorgfältig gereinigt werden, um eine ordnungsgemäße Beschichtungshaftung zu gewährleisten.

Dieser mehrstufige Prozess umfasst oft Ultraschallreinigung, Spülen und Trocknen, um Öle, Schmierstoffe, Staub und andere Oberflächenverunreinigungen vollständig zu entfernen. Eine atomar saubere Oberfläche ist die Grundlage für eine erfolgreiche Beschichtung.

Schritt 2: Beladung und Kammer-Evakuierung

Nach der Reinigung werden die Teile sorgfältig auf speziellen Vorrichtungen in die PACVD-Kammer geladen. Die Kammer wird dann versiegelt, und leistungsstarke Pumpen erzeugen eine Hochvakuumumgebung, die praktisch die gesamte Luft und Restfeuchtigkeit entfernt.

Schritt 3: Einführung von Prekursor-Gasen

Nachdem das Vakuum hergestellt ist, wird eine präzise Mischung von Prekursor-Gasen in die Kammer geleitet. Diese Gase enthalten die chemischen Elemente, die letztendlich die gewünschte Beschichtungsschicht bilden (z. B. Silizium, Kohlenstoff, Stickstoff).

Schritt 4: Plasmaerzeugung

Ein elektrisches Feld, typischerweise Hochfrequenz (RF) oder Gleichstrom (DC), wird innerhalb der Kammer angelegt. Diese Energie zündet die Prekursor-Gase und verwandelt sie in das leuchtende, angeregte Plasma, das den PACVD-Prozess kennzeichnet.

Schritt 5: Abscheidung und Filmwachstum

Im Plasma werden die Prekursor-Gasmoleküle in hochreaktive Spezies zerlegt. Diese Spezies werden dann an die Substratoberfläche gezogen, wo sie reagieren und sich verbinden, wodurch die Beschichtung Schicht für Schicht aufgebaut wird. Dieser Prozess wird fortgesetzt, bis die gewünschte Beschichtungsdicke erreicht ist.

Schritt 6: Abkühlung und Entladung

Nach Abschluss des Abscheidungszyklus wird das Plasma gelöscht und die Kammer abgekühlt. Die Kammer wird dann wieder auf Atmosphärendruck belüftet, und die neu beschichteten Teile werden vorsichtig entnommen.

Die Kompromisse der PACVD verstehen

Wie jede fortschrittliche Technologie hat auch PACVD ein spezifisches Profil von Stärken und Schwächen. Das Verständnis dieser ist entscheidend, um zu bestimmen, ob sie die richtige Lösung für ein bestimmtes Problem ist.

Vorteil: Niedertemperaturanwendung

Dies ist der entscheidende Vorteil der PACVD. Ihre Fähigkeit, Polymere, Aluminiumlegierungen und vorgehärtete Stähle zu beschichten, ohne deren grundlegende Eigenschaften zu verändern, ist ein erheblicher Vorteil gegenüber Hochtemperaturalternativen.

Vorteil: Ausgezeichnete Gleichmäßigkeit

Da das Prekursor-Gas die gesamte Kammer füllt, bevor es aktiviert wird, kann PACVD hochkonforme Beschichtungen erzeugen, die komplexe Geometrien und Innenflächen effektiver abdecken als Sichtlinienverfahren wie PVD (Physikalische Gasphasenabscheidung).

Einschränkung: Langsamere Abscheidungsraten

Im Allgemeinen können PACVD-Prozesse im Vergleich zu einigen PVD- oder thermischen CVD-Techniken niedrigere Abscheidungsraten aufweisen. Dies kann sie für Anwendungen, die extrem dicke Beschichtungen oder einen sehr hohen Durchsatz erfordern, weniger geeignet machen.

Einschränkung: Prozesskomplexität

PACVD-Systeme sind anspruchsvoll und erfordern eine präzise Steuerung zahlreicher Variablen, einschließlich Gasmischung, Druck, Leistung und Temperatur. Diese Komplexität kann zu höheren Gerätekosten und der Notwendigkeit spezialisierter Betriebsexpertise führen.

Ist PACVD die richtige Wahl für Ihre Anwendung?

Die Wahl der richtigen Beschichtungstechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihren spezifischen Projektzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PACVD ist eine der besten verfügbaren Technologien und bietet harte, dauerhafte Beschichtungen für Polymere, Aluminium und gehärtete Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochkonformen Beschichtung auf komplexen Formen liegt: Die gasbasierte Natur der PACVD bietet einen deutlichen Vorteil gegenüber Sichtlinienverfahren und gewährleistet eine gleichmäßigere Abdeckung.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte oder Verschleißfestigkeit bei einem temperaturstabilen Material liegt: Traditionelle Hochtemperatur-CVD könnte härtere Beschichtungen (wie Diamant) bieten, während bestimmte PVD-Technologien eine höhere Leistung für spezifische Schneidwerkzeuganwendungen bieten können.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für eine einfache Anwendung liegt: Einfachere Beschichtungsverfahren wie Galvanisieren oder Lackieren können kostengünstiger sein, wenn die fortschrittlichen Eigenschaften eines PACVD-Films nicht erforderlich sind.

Letztendlich befähigt Sie das Verständnis der Grundlagen des PACVD-Prozesses, eine fundierte Entscheidung basierend auf Ihren einzigartigen Material- und Leistungsanforderungen zu treffen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozessname | Plasmaunterstützte Chemische Gasphasenabscheidung (PACVD) |

| Kernprinzip | Verwendet Plasmaenergie anstelle von hoher Hitze zur Abscheidung von Beschichtungen |

| Typischer Temperaturbereich | 80°C - 350°C (176°F - 662°F) |

| Hauptvorteil | Beschichtet wärmeempfindliche Materialien (Kunststoffe, Aluminium) |

| Beschichtungsqualität | Dichte, gleichmäßige und hochhaftende Schichten |

Benötigen Sie eine dauerhafte, Niedertemperatur-Beschichtung für Ihre wärmeempfindlichen Komponenten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Expertise kann Ihnen helfen zu bestimmen, ob PACVD die ideale Lösung für die Beschichtung Ihrer Polymere, Aluminiumlegierungen oder komplexen Teile ist. Wir bieten die Technologie und Unterstützung, um die Leistung und Langlebigkeit Ihres Produkts zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme