Im Wesentlichen ist die physikalische Abscheidung ein Prozess, der Material atomweise physikalisch von einer Quelle auf eine Zieloberfläche (ein Substrat) in einer Hochvakuumumgebung überträgt. Dabei werden mechanische, elektromechanische oder thermodynamische Mittel eingesetzt, um das Quellmaterial in einzelne Partikel zu verdampfen. Diese Partikel bewegen sich dann durch die Vakuumkammer und kondensieren als dünner, fester Film auf dem kühleren Substrat.

Das Grundprinzip der physikalischen Abscheidung ist, dass das abgeschiedene Material niemals eine chemische Veränderung erfährt. Es wird einfach von einer Quelle auf ein Substrat bewegt, ähnlich wie beim Spritzlackieren, aber auf atomarer Ebene. Dies unterscheidet es von der chemischen Abscheidung, die einen Film aus neuen Materialien aufbaut, die durch chemische Reaktionen auf der Substratoberfläche entstehen.

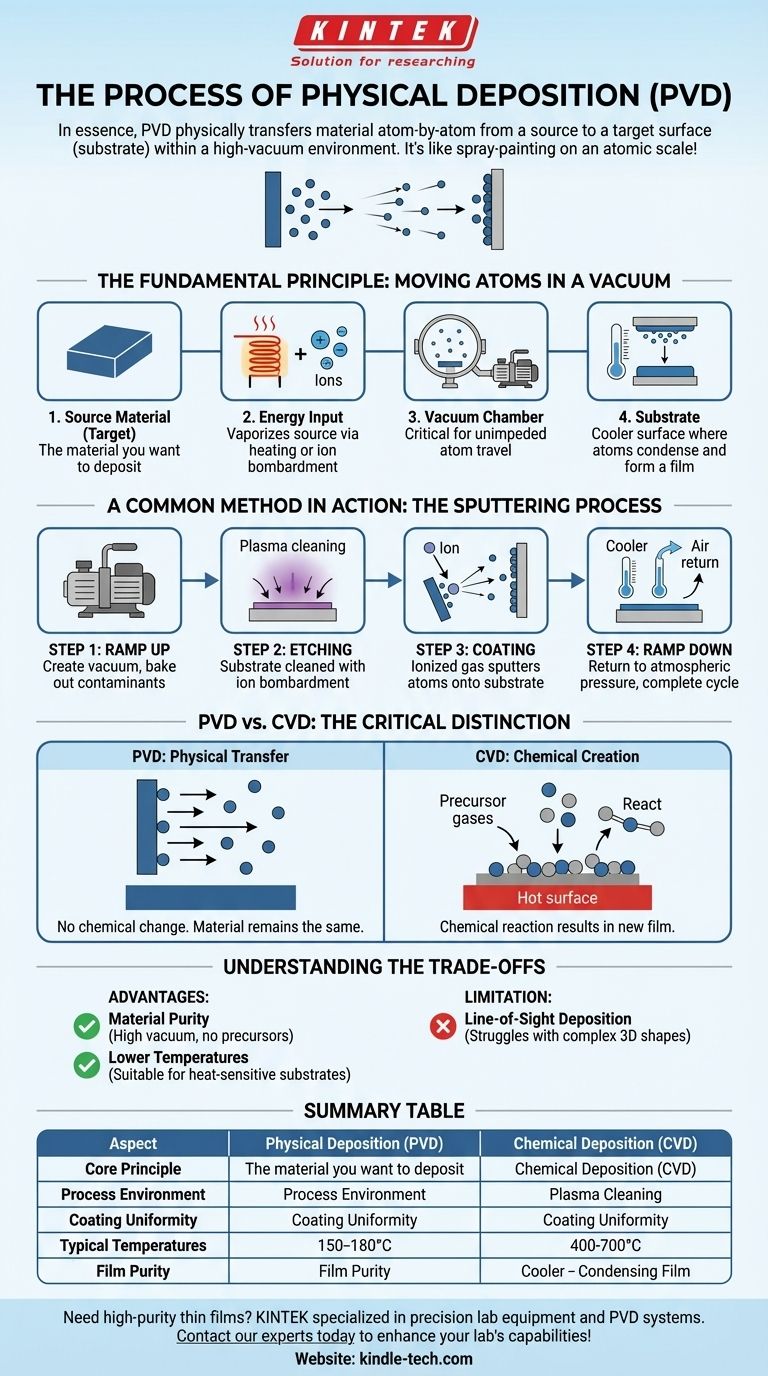

Das Grundprinzip: Atome im Vakuum bewegen

Die physikalische Gasphasenabscheidung (PVD) basiert auf einigen zentralen Umweltkomponenten, um korrekt zu funktionieren. Das Verständnis dieser Komponenten ist der Schlüssel zum Verständnis des gesamten Prozesses.

Das Quellmaterial

Der Prozess beginnt mit einem festen Quellmaterial, oft als "Target" bezeichnet. Dies ist genau das Material, das Sie als Dünnschicht abscheiden möchten.

Die Energiezufuhr

Auf dieses Quellmaterial wird Energie angewendet, um es zu verdampfen. Dies kann durch Methoden wie Erhitzen bis zur Verdampfung (thermische Verdampfung) oder Beschuss mit hochenergetischen Ionen zur Ablösung von Atomen (Sputtern) erreicht werden.

Die Vakuumkammer

Der gesamte Prozess findet in einer Vakuumkammer statt. Dieses Vakuum ist entscheidend, da es Luft und andere Partikel entfernt, wodurch die verdampften Atome von der Quelle ungehindert zum Substrat gelangen können, ohne mit etwas anderem zu kollidieren.

Das Substrat

Dies ist das zu beschichtende Objekt oder die Oberfläche. Es wird auf einer kühleren Temperatur als das verdampfte Material gehalten, wodurch die Atome kondensieren und eine feste, dünne Schicht bilden, wenn sie in Kontakt kommen.

Eine gängige Methode in Aktion: Der Sputterprozess

Sputtern ist eine spezifische und weit verbreitete Art der physikalischen Abscheidung. Es folgt einer präzisen, vierstufigen Abfolge, um einen hochwertigen, unverunreinigten Film zu gewährleisten.

Schritt 1: Hochfahren

Zuerst wird die Vakuumkammer vorbereitet. Der Druck wird allmählich verringert, um ein Vakuum zu erzeugen, während die Temperatur oft erhöht wird, um restliche Verunreinigungen von den Kammerwänden auszubacken.

Schritt 2: Ätzen

Vor der Beschichtung muss das Substrat selbst perfekt sauber sein. Ein Ätzprozess, oft unter Verwendung von Ionen in einem Plasma, wird eingesetzt, um die Substratoberfläche zu bombardieren und mikroskopische Verunreinigungen zu entfernen.

Schritt 3: Beschichten

Dies ist die eigentliche Abscheidungsphase. Ein inertes Gas (wie Argon) wird eingeführt und ionisiert, um ein Plasma zu erzeugen. Diese Ionen werden in das Quellmaterial beschleunigt und treffen es mit genügend Kraft, um einzelne Atome abzulösen oder "zu zerstäuben". Diese freigesetzten Atome bewegen sich dann durch das Vakuum und lagern sich auf dem Substrat ab.

Schritt 4: Herunterfahren

Sobald die gewünschte Filmdicke erreicht ist, wird der Beschichtungsprozess gestoppt. Die Kammer wird sorgfältig auf Raumtemperatur und normalen atmosphärischen Druck zurückgebracht, womit der Zyklus abgeschlossen ist.

Der entscheidende Unterschied: Physikalische vs. chemische Abscheidung

Es ist entscheidend, die physikalische Abscheidung (PVD) nicht mit der chemischen Gasphasenabscheidung (CVD) zu verwechseln. Obwohl beide Dünnschichten erzeugen, sind ihre Mechanismen grundlegend unterschiedlich.

PVD ist ein physikalischer Transfer

Bei PVD ist das Material des fertigen Films dasselbe Material wie die Quelle. Atome werden einfach von einem Ort zum anderen bewegt, ohne eine chemische Reaktion.

CVD ist eine chemische Erzeugung

Bei CVD werden eine oder mehrere gasförmige chemische Verbindungen (Prekursoren) in eine Kammer eingebracht. Diese Gase reagieren auf der heißen Substratoberfläche und durchlaufen eine chemische Umwandlung, die zur Abscheidung eines festen Films führt. Nicht verwendete Gase und Nebenprodukte werden dann entfernt.

Die Kompromisse verstehen

Die Wahl von PVD beinhaltet die Anerkennung ihrer inhärenten Vorteile und Einschränkungen im Vergleich zu anderen Methoden.

Vorteil: Materialreinheit

Da PVD ein direkter physikalischer Transfer in einem Hochvakuum ist, eignet es sich hervorragend zur Herstellung extrem reiner Filme aus Metallen, Legierungen und bestimmten Keramiken. Es gibt keine chemischen Prekursoren oder Nebenprodukte, die die endgültige Schicht verunreinigen könnten.

Vorteil: Niedrigere Temperaturen

Viele PVD-Prozesse können bei relativ niedrigen Temperaturen durchgeführt werden, wodurch sie sich für die Beschichtung von wärmeempfindlichen Substraten eignen.

Einschränkung: Line-of-Sight-Abscheidung

Die gesputterten oder verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat. Diese "Sichtlinien"-Natur bedeutet, dass PVD Schwierigkeiten haben kann, komplexe, dreidimensionale Formen mit verdeckten Oberflächen oder tiefen Gräben gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von dem verwendeten Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochreinen Films aus einem Metall oder einer Legierung liegt: PVD ist aufgrund des direkten Materialtransfers in einer sauberen Vakuumumgebung oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Objekts mit gleichmäßiger Dicke liegt: CVD ist im Allgemeinen effektiver, da die Prekursorgase auf allen exponierten Oberflächen fließen und reagieren können, nicht nur auf denen in der Sichtlinie.

- Wenn Sie mit wärmeempfindlichen Substraten arbeiten: Die niedrigeren Betriebstemperaturen vieler PVD-Prozesse, insbesondere des Sputterns, machen es zu einer geeigneteren Option.

Letztendlich ist das Verständnis, dass die physikalische Abscheidung ein direkter, atomarer Transferprozess ist, der Schlüssel zur Nutzung ihrer einzigartigen Vorteile.

Zusammenfassungstabelle:

| Aspekt | Physikalische Abscheidung (PVD) | Chemische Abscheidung (CVD) |

|---|---|---|

| Grundprinzip | Physikalischer Transfer von Atomen (keine chemische Veränderung) | Chemische Reaktion erzeugt neues Material auf der Oberfläche |

| Prozessumgebung | Hochvakuumkammer | Kammer mit reaktiven Gasen |

| Beschichtungsuniformität | Sichtlinie (Herausforderungen bei komplexen 3D-Formen) | Hervorragend für komplexe 3D-Formen (Gas fließt überall hin) |

| Typische Temperaturen | Niedrigere Temperaturen (gut für wärmeempfindliche Substrate) | Oft höhere Temperaturen erforderlich |

| Filmreinheit | Hohe Reinheit (direkter Transfer des Quellmaterials) | Potenzial für Nebenproduktkontamination |

Benötigen Sie hochreine Dünnschichten für Ihre Forschung oder Produktion?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich PVD-Systeme zur Abscheidung reiner Metall-, Legierungs- und Keramikbeschichtungen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihr spezifisches Substrat und Ihre Leistungsanforderungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Technologie die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten