Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein Vakuum-Beschichtungsverfahren, das ein festes Material in einen Dampf umwandelt, diesen durch ein Vakuum transportiert und ihn auf der Oberfläche eines Zielobjekts kondensiert, um eine Hochleistungsdünnschicht zu bilden. Dieser gesamte Prozess ist rein physikalisch und beinhaltet Zustandsänderungen von fest zu gasförmig und zurück zu fest, wobei am Substrat selbst keine chemischen Reaktionen stattfinden.

Die wesentliche Erkenntnis ist, dass PVD im Grunde ein „Sichtlinien“-Prozess ist. Stellen Sie es sich wie das Sprühlackieren auf atomarer Ebene vor: Atome werden physisch von einer Quelle gelöst und bewegen sich in einer geraden Linie durch ein Vakuum, um eine Oberfläche zu beschichten, was zu extrem reinen, haltbaren und haftenden Filmen führt.

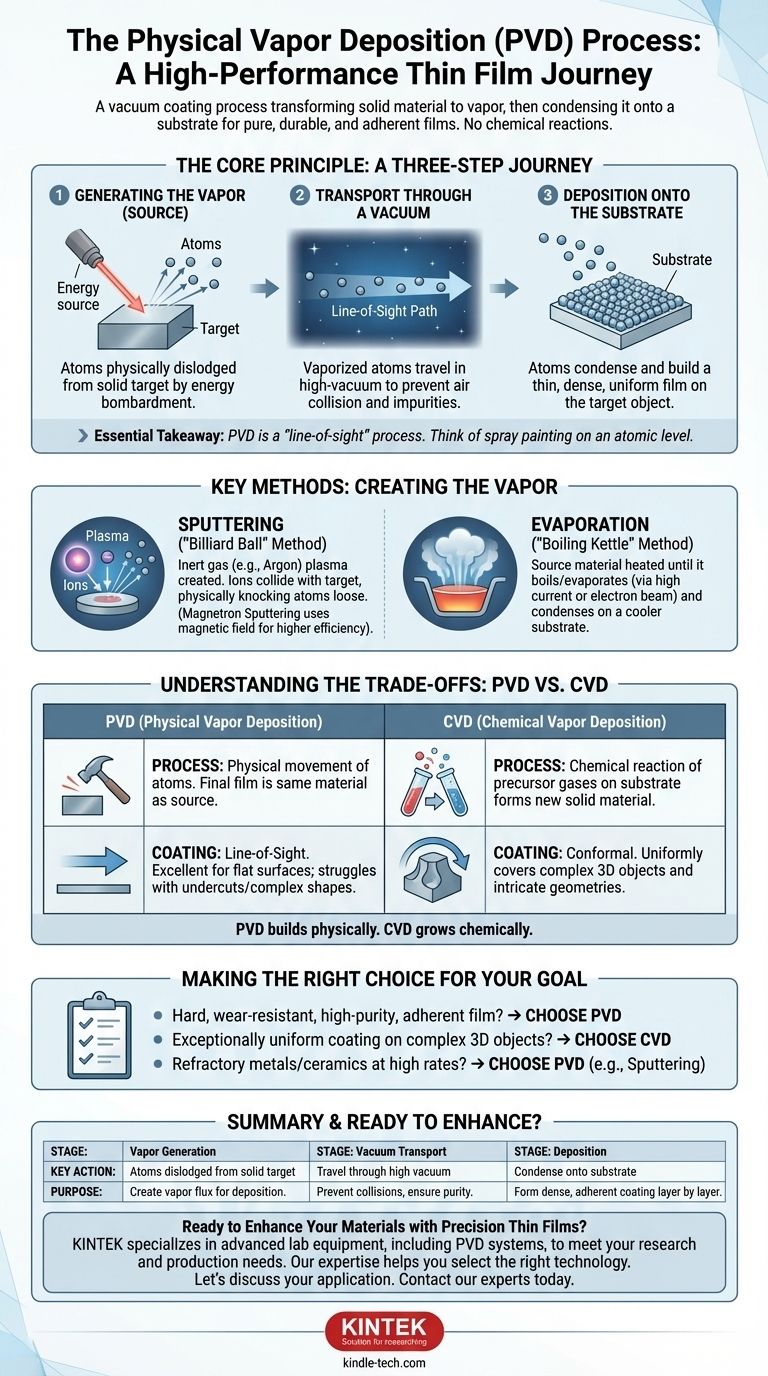

Das Kernprinzip: Eine dreistufige Reise

Der PVD-Prozess folgt unabhängig von der spezifischen Technik einer grundlegenden Abfolge von Ereignissen in einer Vakuumkammer. Das Verständnis dieser Schritte ist der Schlüssel zum Erfassen, wie er seine einzigartigen Ergebnisse erzielt.

Schritt 1: Erzeugung des Dampfes

Der erste Schritt besteht darin, einen Dampf aus dem festen Ausgangsmaterial, oft als „Target“ (Zielscheibe) bezeichnet, zu erzeugen. Dies wird erreicht, indem das Material mit Energie beschossen wird, wodurch Atome oder Atomgruppen gezwungen werden, sich von seiner Oberfläche zu lösen.

Schritt 2: Transport durch ein Vakuum

Diese freigesetzten Atome bewegen sich durch eine Hochvakuumbeschaffenheit. Das Vakuum ist entscheidend, da es Luftmoleküle eliminiert, die sonst mit den verdampften Atomen kollidieren, sie streuen und Verunreinigungen in die endgültige Schicht einführen würden.

Schritt 3: Abscheidung auf dem Substrat

Wenn die verdampften Atome das Zielobjekt, bekannt als „Substrat“, erreichen, kondensieren sie zurück in einen festen Zustand. Diese Kondensation baut sich Schicht für Schicht auf, um eine dünne, dichte und hochgleichmäßige Beschichtung auf der Oberfläche des Substrats zu bilden.

Wichtige Methoden der physikalischen Gasphasenabscheidung

Obwohl das Prinzip dasselbe ist, gibt es zwei Hauptmethoden zur Erzeugung des anfänglichen Dampfes. Die gewählte Methode hängt vom Ausgangsmaterial und den gewünschten Schichteigenschaften ab.

Sputtern (Die „Billardkugel“-Methode)

Beim Sputtern wird die Kammer mit einem Inertgas, wie Argon, gefüllt. Ein starkes elektrisches Feld regt dieses Gas an und erzeugt ein leuchtendes Plasma aus positiv geladenen Ionen.

Diese Ionen werden auf das negativ geladene Ausgangsmaterial (das Target) beschleunigt. Sie kollidieren mit dem Target mit solcher Kraft, dass sie Atome physisch herauslösen, ähnlich wie eine Spielkugel beim Aufbrechen eines Billardballsatzes.

Eine gängige Variante ist das Magnetron-Sputtern, das ein Magnetfeld verwendet, um das Plasma nahe dem Target einzuschließen. Dies erhöht die Effizienz des Sputterprozesses dramatisch und führt zu schnelleren Abscheidungsraten.

Verdampfung (Die „kochender Kessel“-Methode)

Die thermische Verdampfung ist eine einfachere Methode. Das Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis es buchstäblich kocht und zu Dampf wird.

Dies geschieht oft, indem ein hoher elektrischer Strom durch das Material geleitet oder ein Elektronenstrahl verwendet wird, um es zu erhitzen. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem kühleren Substrat, ähnlich wie Dampf aus einem Kessel an einem kalten Fenster kondensiert.

Die Abwägungen verstehen: PVD vs. CVD

Um PVD wirklich zu verstehen, ist es hilfreich, es mit seinem Gegenstück, der chemischen Gasphasenabscheidung (CVD), zu vergleichen. Obwohl beide Dünnschichten erzeugen, sind ihre Mechanismen grundlegend unterschiedlich.

Der Prozess: Physikalisch vs. Chemisch

PVD bewegt Atome physisch von der Quelle zum Substrat. Das Material der endgültigen Schicht ist dasselbe wie das Ausgangsmaterial.

CVD führt im Gegensatz dazu Vorläufergase in eine Kammer ein. Anschließend wird auf der Oberfläche des Substrats eine chemische Reaktion ausgelöst, wodurch die Gase zersetzt werden und als Film ein völlig neues festes Material entsteht.

Beschichtungseigenschaften: Sichtlinie vs. Konform

Da sich PVD-Atome in geraden Linien bewegen, handelt es sich um einen Sichtlinienprozess. Er eignet sich hervorragend zum Beschichten von ebenen Flächen oder den freiliegenden Seiten eines Objekts, hat aber Schwierigkeiten beim Beschichten von Unterschneidungen oder dem Inneren komplexer Formen.

CVD-Gase können auf alle freiliegenden Oberflächen strömen und reagieren, was zu einer hochgradig konformen Beschichtung führt, die selbst die kompliziertesten und komplexesten Geometrien gleichmäßig bedeckt.

Betriebsbedingungen: Materialien und Temperatur

PVD eignet sich hervorragend zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten, einschließlich vieler Metalle, Legierungen und Keramiken, die sich durch reine Hitze nur schwer verdampfen lassen.

CVD-Prozesse sind vielseitig, hängen jedoch oft von der Verfügbarkeit geeigneter flüchtiger Vorläuferchemikalien ab und erfordern möglicherweise hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Oberfläche des Substrats auszulösen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert das Verständnis der Kernstärken jedes Prozesses in Bezug auf das gewünschte Ergebnis.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung auf einem Werkzeug oder einer hochreinen Metallschicht mit ausgezeichneter Haftung liegt: PVD ist fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer außergewöhnlich gleichmäßigen Beschichtung über einem komplexen dreidimensionalen Objekt liegt, wie z. B. internen Rohren oder Mikroelektronik: Die Fähigkeit von CVD, konforme Schichten zu erzeugen, ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen oder bestimmten Keramiken mit hoher Geschwindigkeit für industrielle Anwendungen liegt: PVD-Techniken wie das Magnetron-Sputtern sind der Industriestandard.

Letztendlich beginnt die Wahl der richtigen Technologie mit dem Verständnis, dass PVD eine Schicht physikalisch aufbaut, während CVD eine Schicht chemisch wachsen lässt.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Dampferzeugung | Atome werden physisch von einer festen Zielscheibe (Ausgangsmaterial) gelöst. | Zur Erzeugung eines Dampfflusses für die Abscheidung. |

| 2. Vakuumtransport | Freigesetzte Atome bewegen sich in einer geraden Linie durch eine Hochvakuumumgebung. | Um Kollisionen mit Luftmolekülen zu verhindern und eine direkte Bewegung zu gewährleisten. |

| 3. Abscheidung | Verdampfte Atome kondensieren auf der Substratoberfläche und bilden eine Dünnschicht. | Zur Bildung einer dichten, haftenden und hochleistungsfähigen Beschichtung Schicht für Schicht. |

| Gängige Methoden | Sputtern (Atomherauslösen) & Verdampfung (thermisch Kochen). | Verschiedene Techniken zur Durchführung des anfänglichen Dampferzeugungsschritts. |

Bereit, Ihre Materialien mit präzisen Dünnschichten zu verbessern?

Die Wahl der richtigen Abscheidungstechnologie ist entscheidend, um die gewünschten Beschichtungseigenschaften zu erzielen, sei es extreme Härte, hohe Reinheit oder spezifische elektrische Eigenschaften. Der PVD-Prozess ist ideal für die Herstellung haltbarer, verschleißfester Beschichtungen und hochreiner Metallfilme mit ausgezeichneter Haftung.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PVD-Systeme, um Ihren spezifischen Forschungs- und Produktionsanforderungen gerecht zu werden. Unsere Expertise hilft Ihnen bei der Auswahl der richtigen Technologie – sei es Sputtern oder Verdampfung –, um den Erfolg Ihres Projekts zu sichern.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte PVD-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen RF-Sputtern und DC-Sputtern? Wählen Sie die richtige Methode für Ihr Material

- Verwenden Juweliere im Labor gezüchtete Diamanten? Ja, und hier erfahren Sie, warum dies eine kluge Wahl ist

- Was sind die Nachteile von Graphit? Umgang mit Sprödigkeit und Reaktivität bei Hochtemperaturanwendungen

- Wie kann Porosität reduziert werden? Maximale Materialfestigkeit und -dichte erreichen

- Wie wird ein Labor-Trockenschrank zur Feuchtigkeitsbestimmung in Biomasse verwendet? Präzisionsanalyse & Energiemetriken

- Was ist der Wärmebehandlungsprozess für Gussteile? Verwandeln Sie Ihre Komponenten für Spitzenleistung

- Wie wird der Fangeffekt genutzt, um Metallaggregation zu verhindern? Optimierung der Synthese von Einzelatomkatalysatoren

- Was sind die Eigenschaften des Sinterns? Erschließen Sie verbesserte Festigkeit und Leistung