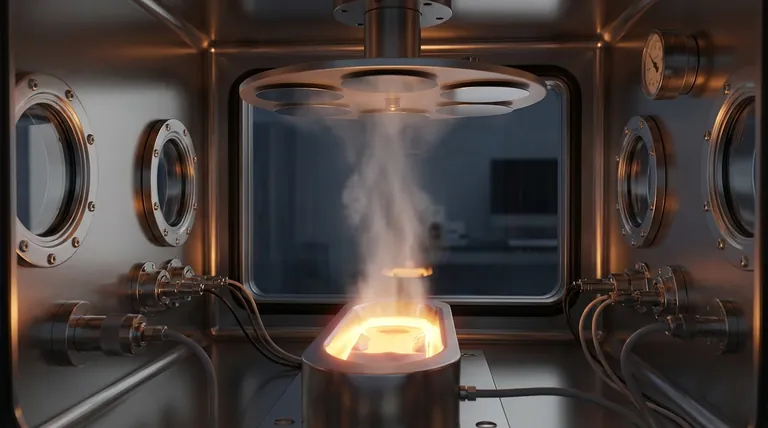

Im Kern ist der Prozess der PVD-Verdampfung eine Methode zur Herstellung einer dünnen Schicht, indem ein Quellmaterial in einer Hochvakuumkammer erhitzt wird, bis es gasförmig wird. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einem kühleren Zielobjekt, dem sogenannten Substrat, wodurch eine gleichmäßige Beschichtung entsteht. Der gesamte Vorgang ist vergleichbar damit, wie Dampf aus einem heißen Bad aufsteigt und an einer kühlen Decke zu Wassertröpfchen kondensiert.

Obwohl alle PVD-Verdampfungstechniken darauf abzielen, einen Feststoff zur Beschichtung in einen Dampf umzuwandeln, ist die spezifische Methode zur Erzeugung dieser Wärme der entscheidende Faktor. Diese Wahl bestimmt die Effizienz des Prozesses, den Grad der Kontrolle und die Bandbreite der Materialien, die erfolgreich abgeschieden werden können.

Das Grundprinzip: Vom Feststoff zum Dampf

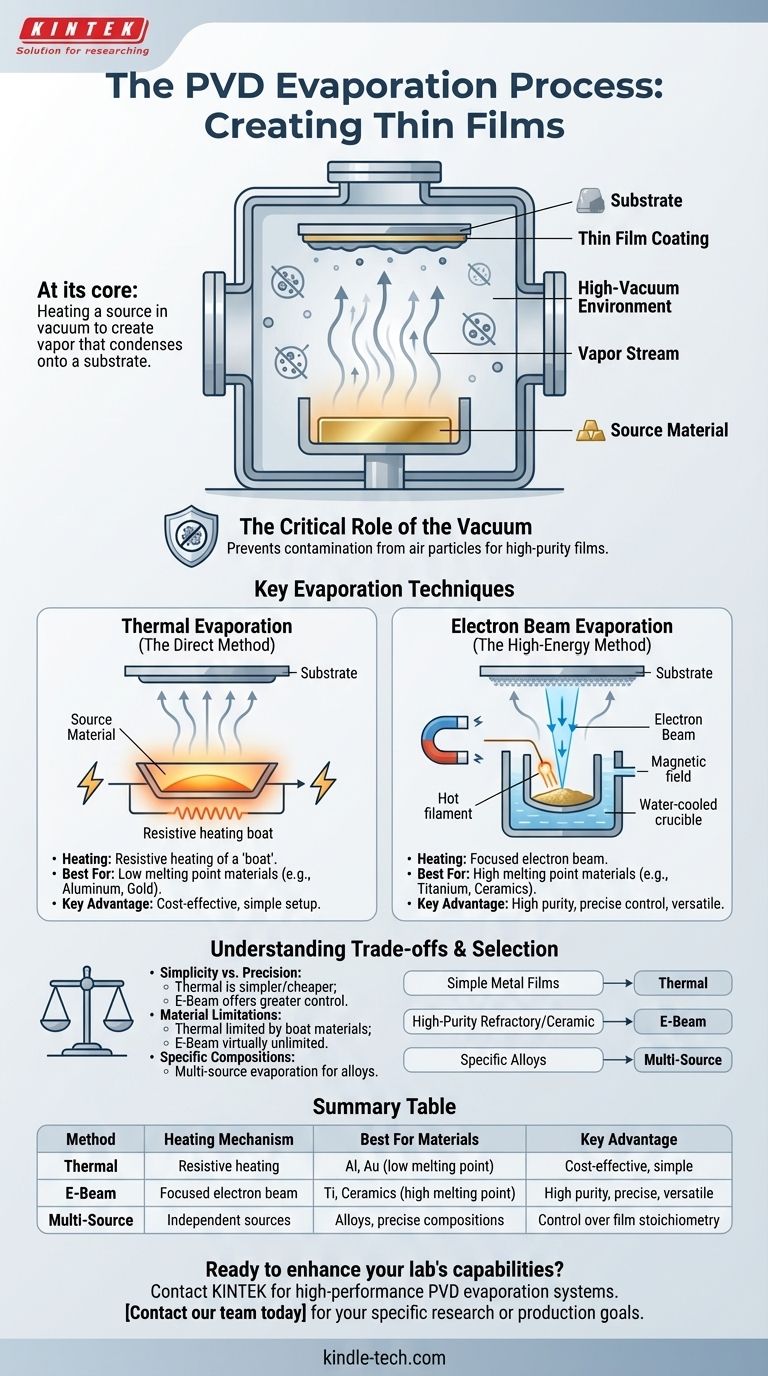

Die physikalische Gasphasenabscheidung (PVD) durch Verdampfung beruht auf einem einfachen Phasenübergang. Das Verständnis der Komponenten dieser Umgebung ist der Schlüssel zum Verständnis des Prozesses selbst.

Die entscheidende Rolle des Vakuums

Der Prozess muss in einer Hochvakuumbedingung stattfinden. Dies ist nicht verhandelbar, da das Vakuum verhindert, dass die verdampften Beschichtungsteilchen mit Luftpartikeln kollidieren und mit ihnen reagieren, was sonst zu Verunreinigungen und zur Kontamination der endgültigen Schicht führen würde.

Die Quelle und das Substrat

Zwei Komponenten sind für den Prozess von zentraler Bedeutung: die Quelle und das Substrat. Die Quelle ist das Rohmaterial – oft ein Metall oder eine Keramik –, das zur Beschichtung wird. Das Substrat ist das Objekt oder Teil, das beschichtet wird.

Der Kondensationsprozess

Sobald das Quellmaterial ausreichend erhitzt ist, um zu verdampfen, bewegen sich seine Atome oder Moleküle in einer geraden Linie durch die Vakuumkammer. Wenn sie die relativ kühle Oberfläche des Substrats erreichen, verlieren sie Energie, kondensieren zurück in einen festen Zustand und bauen sich Schicht für Schicht auf, um einen dünnen, festen Film zu bilden.

Wichtige Verdampfungstechniken: Auswahl der richtigen Wärmequelle

Der Hauptunterschied zwischen den Verdampfungsmethoden liegt darin, wie das Quellmaterial erhitzt wird. Diese Wahl hat erhebliche Auswirkungen auf die Arten von Materialien, die verwendet werden können, und die Qualität der resultierenden Schicht.

Thermische Verdampfung (Die direkte Methode)

Dies ist oft die einfachste und gebräuchlichste Technik. Das Quellmaterial wird in einen Behälter oder „Tiegel“ gegeben, der durch das Leiten eines starken elektrischen Stroms resistiv erhitzt wird. Die Hitze führt dazu, dass das Material schmilzt und dann verdampft. Diese Methode eignet sich am besten für Materialien mit relativ niedrigen Verdampfungstemperaturen, wie Aluminium oder Gold.

Elektronenstrahlverdampfung (Die Hochenergiemethode)

Für Materialien mit sehr hohen Schmelzpunkten, wie Titan oder Keramiken, ist eine leistungsfähigere Technik erforderlich. Bei der Elektronenstrahl-Verdampfung (E-Beam) wird ein energiereicher Elektronenstrahl von einem heißen Filament, typischerweise aus Wolfram, erzeugt. Dieser Strahl wird magnetisch geführt, um auf das Quellmaterial zu treffen, das sich in einem wassergekühlten Tiegel befindet. Die immense kinetische Energie der Elektronen wird beim Aufprall augenblicklich in thermische Energie umgewandelt, wodurch das Quellmaterial mit hoher Effizienz verdampft.

Fortgeschrittene und spezialisierte Methoden

Während thermische Verdampfung und E-Beam die Arbeitspferde sind, existieren andere spezialisierte Methoden. Dazu gehören die Verwendung von Lasern (Laserstrahlverdampfung), Lichtbögen (Lichtbogenverdampfung) oder hochkontrollierten Atomströmen (Molekularstrahlepitaxie), um spezifische Schichteigenschaften für fortgeschrittene Anwendungen zu erzielen.

Die Abwägungen verstehen

Die Wahl einer Verdampfungsmethode erfordert ein Gleichgewicht zwischen Komplexität, Kosten und Materialverträglichkeit. Keine einzelne Technik ist universell überlegen.

Einfachheit vs. Präzision

Die thermische Verdampfung ist mechanisch einfach und kostengünstiger in der Implementierung. Sie bietet jedoch weniger präzise Kontrolle über die Verdampfungsrate. E-Beam-Verdampfungssysteme sind komplexer und teurer, bieten aber eine außergewöhnliche Kontrolle und können eine weitaus größere Bandbreite an Materialien abscheiden.

Materialbeschränkungen

Die thermische Verdampfung ist grundsätzlich auf Materialien beschränkt, die verdampft werden können, bevor das Heizelement selbst schmilzt oder sich zersetzt. Sie ist nicht für hochschmelzende Metalle oder viele keramische Verbindungen geeignet. Die E-Beam-Verdampfung umgeht dies, indem sie die Quelle direkt erhitzt, was die Abscheidung praktisch jedes Materials ermöglicht.

Erreichen spezifischer Zusammensetzungen

Die Herstellung einer Schicht aus einer Legierung kann schwierig sein, da verschiedene Elemente innerhalb des Quellmaterials mit unterschiedlichen Raten verdampfen. Um eine Schicht mit einer präzisen Legierungszusammensetzung herzustellen, wird ein Mehrquellen-Verdampfungssystem verwendet. Dies beinhaltet die Verwendung von zwei oder mehr separaten Quellen, jede mit ihrer eigenen Heizsteuerung, um Materialien gleichzeitig auf dasselbe Substrat abzuscheiden.

Auswahl des richtigen Verdampfungsprozesses

Ihre Wahl der Methode sollte durch das Material bestimmt werden, das Sie abscheiden müssen, und die Leistungsanforderungen der endgültigen Schicht.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache Metallfilme liegt: Die thermische Verdampfung ist der direkteste und wirtschaftlichste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Filme aus hochschmelzenden Metallen oder Keramiken liegt: Die Elektronenstrahlverdampfung bietet die notwendige Energie, Kontrolle und Materialvielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Films mit einer spezifischen Legierungszusammensetzung liegt: Ein Mehrquellen-Verdampfungssystem ist erforderlich, um die Abscheidungsrate jeder Materialkomponente präzise zu steuern.

Letztendlich ist das Verständnis dafür, wie Wärme auf das Quellmaterial aufgebracht wird, der Schlüssel zur Beherrschung der PVD-Verdampfung und zur Erzielung der gewünschten Filmeigenschaften.

Zusammenfassungstabelle:

| Methode | Heizmechanismus | Am besten geeignet für Materialien | Hauptvorteil |

|---|---|---|---|

| Thermische Verdampfung | Resistive Erhitzung eines „Tiegels“ | Aluminium, Gold (niedriger Schmelzpunkt) | Kosteneffizient, einfache Einrichtung |

| E-Beam-Verdampfung | Fokussierter Elektronenstrahl | Titan, Keramiken (hoher Schmelzpunkt) | Hohe Reinheit, präzise Kontrolle, vielseitig |

| Mehrquellen-Verdampfung | Mehrere unabhängige Quellen | Legierungen, präzise Zusammensetzungen | Kontrolle über die Schichtstöchiometrie |

Bereit, die Fähigkeiten Ihres Labors mit präziser PVD-Verdampfung zu erweitern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich fortschrittlicher PVD-Verdampfungssysteme. Ob Sie die Einfachheit der thermischen Verdampfung für kostengünstige Metallbeschichtungen oder die Präzision der Elektronenstrahlverdampfung für hochreine Keramikfilme benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung für Ihre spezifischen Forschungs- oder Produktionsziele.

Wir beliefern Labore in verschiedenen Branchen und stellen sicher, dass Sie die zuverlässigen Geräte und Verbrauchsmaterialien erhalten, die für hervorragende Dünnschicht-Ergebnisse erforderlich sind.

Kontaktieren Sie noch heute unser Team, um Ihre Anforderungen an die PVD-Verdampfung zu besprechen und herauszufinden, wie KINTEK Ihren Erfolg unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung