Ein klassisches Beispiel für Pyrolyse ist der Prozess der Holzkohleherstellung. Wenn Holz in einem Behälter mit wenig oder gar keinem Sauerstoff auf hohe Temperaturen erhitzt wird, verbrennt es nicht zu Asche; stattdessen zersetzt es sich thermisch und zerfällt in einen festen Kohlenstoffrückstand (Holzkohle), brennbare Gase und eine Flüssigkeit, die als Bioöl bekannt ist.

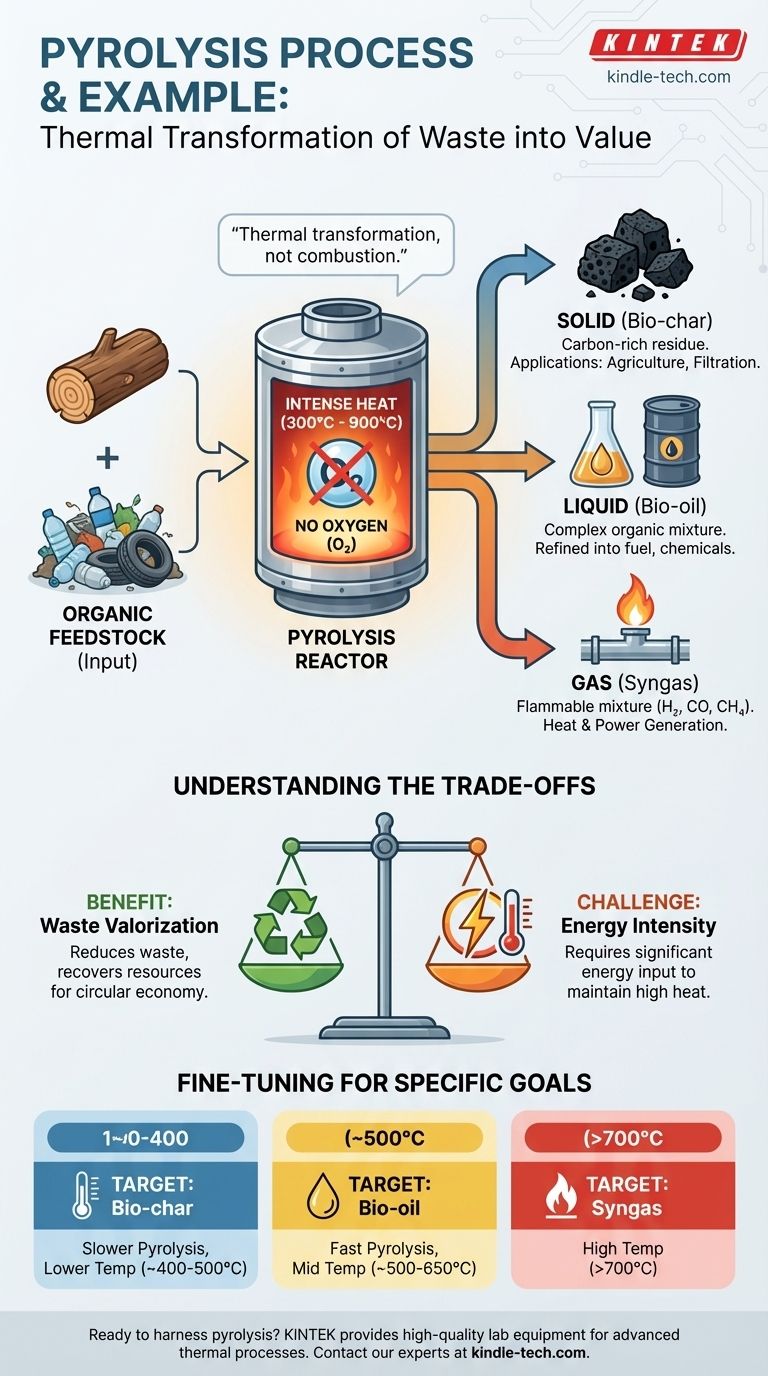

Pyrolyse ist im Grunde ein Prozess der thermischen Umwandlung, nicht der Verbrennung. Durch die Anwendung intensiver Hitze in einer sauerstofffreien Umgebung zerlegen wir komplexe organische Materialien in einfachere, wertvollere Bestandteile: einen Feststoff, eine Flüssigkeit und ein Gas.

Den Pyrolyseprozess entschlüsseln

Um die Pyrolyse zu verstehen, müssen Sie ihre Kernkomponenten erfassen: die Umgebung, die sie erfordert, die Materialien, auf die sie einwirkt, und die Produkte, die sie erzeugt. Es handelt sich um eine kontrollierte Zersetzung, die durch Hitze angetrieben wird.

Das Kernprinzip: Hitze ohne Verbrennung

Das bestimmende Merkmal der Pyrolyse ist die Abwesenheit von Sauerstoff. Wenn Sie Holz in einem Feuer verbrennen, treibt Sauerstoff eine Verbrennungsreaktion an, setzt Energie frei und hinterlässt Asche. Bei der Pyrolyse verhindert der Sauerstoffmangel das Verbrennen und zwingt stattdessen die chemischen Bindungen des Materials, sich allein durch die intensive Hitze aufzulösen.

Der Input: Organischer Rohstoff

Pyrolyse wirkt auf organische Materialien. Dies umfasst eine breite Palette von Inputs, von natürlicher Biomasse wie Holz und landwirtschaftlichen Abfällen bis hin zu künstlichen Materialien.

Zu den gängigen Rohstoffen gehören Biomasse, Kunststoffe und sogar gebrauchte Reifen. Das Ziel ist oft die Umwandlung von minderwertigen Abfällen in höherwertige Produkte.

Die Schlüsselparameter: Temperatur und Zeit

Der Prozess erfordert hohe Temperaturen, typischerweise im Bereich von 300 °C bis 900 °C (570 °F bis 1650 °F). Die spezifische Temperatur und die Dauer der Erhitzung beeinflussen direkt die Endprodukte. Niedrigere Temperaturen und langsameres Erhitzen führen oft zu mehr festem Kohlenstoff, während höhere Temperaturen und schnelles Erhitzen mehr Gas und Flüssigkeit erzeugen können.

Die Outputs: Gas, Flüssigkeit und Feststoff

Die Pyrolyse trennt ein einzelnes Eingangsmaterial konsistent in drei verschiedene Ausgänge.

- Feststoff (Biokohle): Ein kohlenstoffreicher fester Rückstand. Wenn der Input Holz ist, handelt es sich um Holzkohle. Biokohle findet Anwendung in der Landwirtschaft und Filtration.

- Flüssigkeit (Bioöl): Eine komplexe Mischung flüssiger organischer Verbindungen. Diese kann zu Kraftstoffen raffiniert oder zur Herstellung von Chemikalien verwendet werden.

- Gas (Synthesegas): Eine Mischung brennbarer Gase, hauptsächlich Wasserstoff, Kohlenmonoxid und Methan. Dieses Gas kann zur Erzeugung von Wärme oder Elektrizität verbrannt werden, oft um den Pyrolyseprozess selbst anzutreiben.

Die Kompromisse verstehen

Obwohl die Pyrolyse leistungsstark ist, ist sie keine perfekte Lösung. Das Verständnis ihrer Vorteile und Nachteile ist der Schlüssel zur Bewertung ihrer praktischen Anwendung.

Der Vorteil: Abfallverwertung (Valorization)

Der Hauptvorteil der Pyrolyse besteht darin, dass sie problematische Abfallströme – wie nicht recycelbare Kunststoffe oder landwirtschaftliche Rückstände – in wertvolle Güter umwandeln kann. Sie ist ein wirksames Instrument zur Abfallreduzierung und Ressourcengewinnung und trägt zu einer Kreislaufwirtschaft bei.

Die Herausforderung: Hoher Energiebedarf

Der Prozess ist sehr energieintensiv. Das Erreichen und Halten von Temperaturen von mehreren hundert Grad Celsius erfordert einen erheblichen Energieaufwand. Damit der Prozess wirtschaftlich und ökologisch tragfähig ist, müssen diese Energiekosten sorgfältig verwaltet werden, oft durch die Nutzung des produzierten Synthesegases als Brennstoffquelle.

Die richtige Wahl für Ihr Ziel treffen

Die Bedingungen des Pyrolyseprozesses können fein abgestimmt werden, um einen Ausgabetyp gegenüber einem anderen zu bevorzugen. Dies ermöglicht es den Betreibern, das Produkt anzusteuern, das für ihr spezifisches Ziel am wertvollsten ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von fester Biokohle für die Landwirtschaft liegt: Verwenden Sie einen langsameren Pyrolyseprozess bei niedrigeren Temperaturen (etwa 400–500 °C).

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bioöl als Kraftstoff liegt: Verwenden Sie einen „schnellen Pyrolyse“-Prozess mit sehr schnellem Erhitzen auf höhere Temperaturen (etwa 500–650 °C).

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Synthesegases für die Energieerzeugung liegt: Verwenden Sie sehr hohe Temperaturen (über 700 °C), um die Materialien weiter in gasförmige Bestandteile zu zerlegen.

Letztendlich bietet die Pyrolyse eine kontrollierte Methode zur Dekonstruktion organischer Materie, um ihren chemischen und energetischen Wert zurückzugewinnen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Kernprinzip | Thermische Zersetzung in Abwesenheit von Sauerstoff |

| Typischer Temperaturbereich | 300 °C bis 900 °C (570 °F bis 1650 °F) |

| Gängige Rohstoffe | Holz, landwirtschaftliche Abfälle, Kunststoffe, Reifen |

| Primäre Ausgänge | Feststoff (Biokohle), Flüssigkeit (Bioöl), Gas (Synthesegas) |

| Hauptvorteil | Wandelt minderwertige Abfälle in wertvolle Produkte um |

| Herausforderung | Hoher Energiebedarf |

Bereit, die Kraft der Pyrolyse in Ihrem Labor oder Ihrer Anlage zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für fortschrittliche thermische Prozesse. Ob Sie nach Biokraftstoffproduktion, Abfallverwertung oder Materialwissenschaften forschen, unsere zuverlässigen Pyrolysesysteme bieten die präzise Temperaturkontrolle und Leistung, die Sie benötigen, um Ihre Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, Abfall in wertvolle Ressourcen umzuwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Ausrüstung wird für die Kalzinierung verwendet? Die Wahl des richtigen Systems für Ihren Prozess

- Wie stellt man Pflanzenkohle durch Pyrolyse her? Ein Leitfaden zur Umwandlung von Biomasse in stabilen Kohlenstoff

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Was ist die Flash-Pyrolyse von Biomasse? Maximierung der Bioöl-Ausbeute für Biokraftstoffe & Chemikalien

- Welche Pyrolysetemperaturen gibt es? Ein Leitfaden zur Optimierung der Produktion von Biokohle, Bio-Öl und Synthesegas

- Was sind die Nachteile eines Ofens mit variabler Geschwindigkeit? Höhere Kosten vs. überragender Komfort

- Was ist Pyrolyse-Kunststoffrecycling? Ein tiefer Einblick in die chemische Kunststoffrückgewinnung

- Was sind die Vorteile der Pyrolyse? Abfall in wertvolle Ressourcen und Energie verwandeln