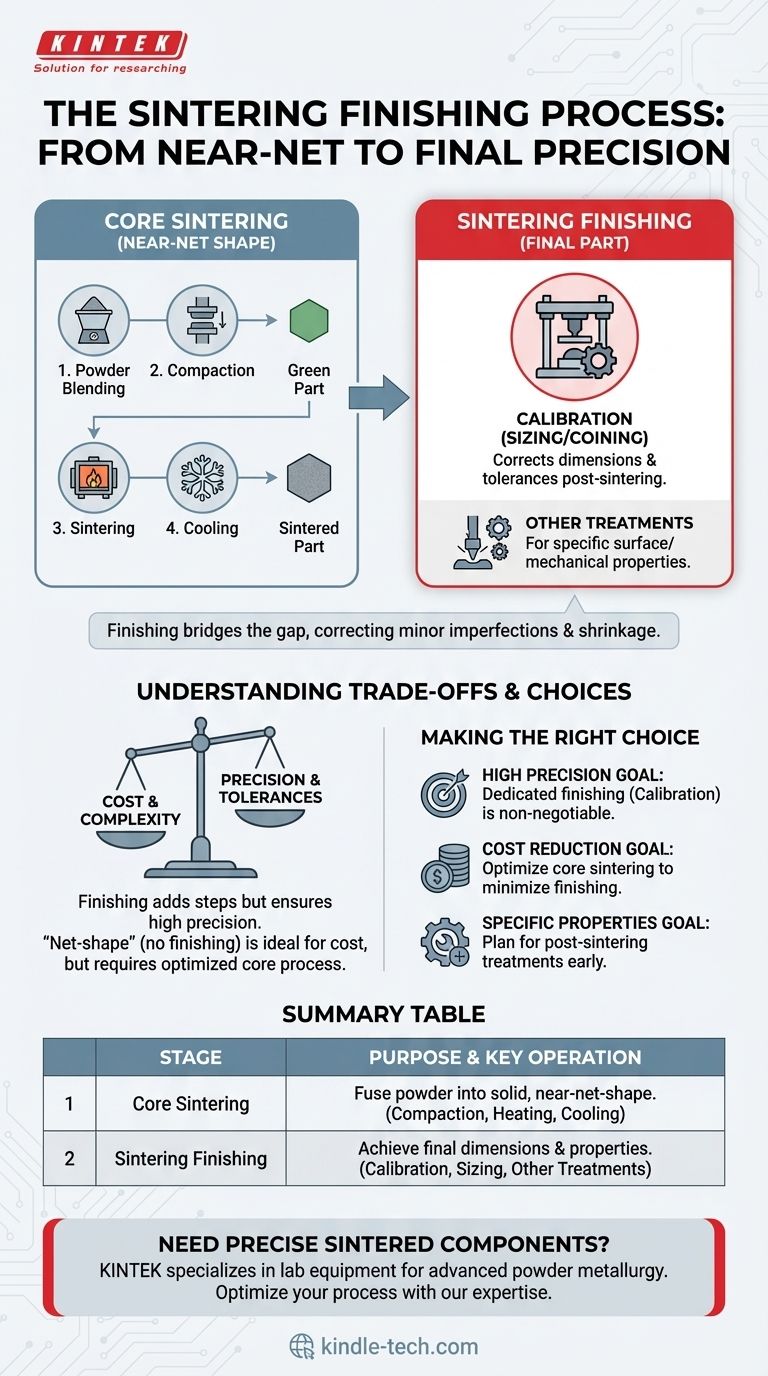

Die Sinterbearbeitung ist nicht Teil des eigentlichen Sinterprozesses, sondern eine Sammlung sekundärer Operationen nach dem Sintern. Nachdem ein Metallpulverbauteil verdichtet und erhitzt wurde, kann es Nachbearbeitungen wie die Kalibrierung unterzogen werden, um seine Abmessungen zu korrigieren. Diese letzte Phase stellt sicher, dass das Teil die präzisen Spezifikationen und Toleranzen erfüllt, die für seine Anwendung erforderlich sind.

Das Sintern erzeugt ein Bauteil, das seinen endgültigen Abmessungen nahekommt, bekannt als „endkonturnahes Bauteil“. Die Sinterbearbeitung ist die entscheidende, nachfolgende Phase, die die Lücke von „endkonturnah“ zu „final“ schließt und die geringfügigen Unvollkommenheiten und Maßänderungen korrigiert, die während des Erhitzens und Abkühlens auftreten.

Um die Nachbearbeitung zu verstehen, muss man zuerst den Kernprozess verstehen

Bevor ein Teil bearbeitet werden kann, muss es zunächst durch die primären Sinterstufen hergestellt werden. Dieser Prozess verwandelt loses Pulver in ein festes Objekt.

Schritt 1: Pulvermischen und -vorbereitung

Zuerst wird das primäre Metallpulver präzise mit anderen Elementen gemischt. Dazu können Legierungselemente zur Verbesserung der Eigenschaften oder Bindemittel (wie Wachs oder Polymere) gehören, die dem Pulver helfen, seine Form während der anfänglichen Verdichtung zu halten.

Schritt 2: Verdichtung zu einem „Grünling“

Die Pulvermischung wird in eine Matrize oder Form gegeben und hohem Druck ausgesetzt. Dieser Verdichtungsprozess formt das Pulver in die gewünschte Form, die nun als „Grünling“ bezeichnet wird. Dieses Teil ist zerbrechlich, aber fest genug, um gehandhabt zu werden.

Schritt 3: Sintern (Erhitzen und Verschmelzen)

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gelegt. Er wird auf eine Temperatur knapp unterhalb des Schmelzpunktes des primären Metalls erhitzt. Während dieser Phase verbrennt das Bindemittel, und die Metallpartikel beginnen an ihren Kontaktpunkten zu verschmelzen, wodurch die Dichte und Festigkeit des Teils dramatisch zunimmt.

Schritt 4: Abkühlen und Erstarren

Das Bauteil wird kontrolliert abgekühlt, wodurch es zu einer einzigen, vereinheitlichten Masse erstarrt. Zu diesem Zeitpunkt ist der primäre Sinterprozess abgeschlossen. Das Teil ist jedoch wahrscheinlich leicht geschrumpft und erfüllt möglicherweise noch nicht die genauen Maßanforderungen.

Der Zweck der Sinterbearbeitung

Hier wird die Nachbearbeitung unerlässlich. Sie behebt die Änderungen, die während des Heiz- und Kühlzyklus auftreten, um ein gebrauchsfertiges Teil herzustellen.

Warum die Nachbearbeitung notwendig ist

Das Verschmelzen von Partikeln und die Reduzierung der Porosität während des Sinterns führen unweigerlich dazu, dass das Teil schrumpft. Obwohl diese Schrumpfung im ursprünglichen Design antizipiert wird, sind leichte Abweichungen üblich. Die Nachbearbeitung korrigiert diese kleinen Abweichungen von den Zielspezifikationen.

Kalibrierung: Der primäre Nachbearbeitungsvorgang

Der häufigste Nachbearbeitungsprozess ist die Kalibrierung, auch als Maßhaltigkeitsbearbeitung oder Prägen bekannt. Das gesinterte Teil wird wieder in eine Präzisionsmatrize gelegt, die oft dieselbe Presse ist, die für die anfängliche Verdichtung verwendet wurde. Ein letzter Pressvorgang passt das Teil an und verfeinert seine Abmessungen, um sehr enge Toleranzen zu erfüllen.

Weitere Nachbehandlungen nach dem Sintern

Neben der Kalibrierung können Teile weiteren Behandlungen unterzogen werden, um ihre endgültigen, gewünschten Eigenschaften zu erreichen. Diese Prozesse werden durch die spezifischen Qualitätsstandards und funktionalen Anforderungen des Bauteils bestimmt.

Die Kompromisse verstehen

Das Hinzufügen einer Nachbearbeitungsstufe ist eine strategische Entscheidung mit klaren Vorteilen und Kosten.

Kosten vs. Präzision

Jeder Nachbearbeitungsschritt erhöht die Zeit, Komplexität und Kosten des gesamten Produktionszyklus. Für Komponenten, die keine extrem hohe Präzision erfordern, ist ein optimierter Sinterprozess, der den Bedarf an Nachbearbeitung minimiert, wirtschaftlicher.

Das Ideal der „endkonturnahen Form“

Das ultimative Ziel in der Pulvermetallurgie ist die Herstellung von „endkonturnahen“ Bauteilen, bei denen das Teil mit perfekten Abmessungen aus dem Ofen kommt und keine sekundären Operationen erfordert. Der Bedarf an umfangreicher Nachbearbeitung kann darauf hindeuten, dass die anfänglichen Verdichtungs- und Heizstufen nicht vollständig optimiert sind.

Materialbeschränkungen

Nachbearbeitungsvorgänge wie die Kalibrierung üben Kraft auf das gesinterte Teil aus. Die Materialzusammensetzung muss so ausgelegt sein, dass sie eine ausreichende Duktilität aufweist, um diesem abschließenden Pressen ohne Rissbildung oder Versagen standzuhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob eine robuste Nachbearbeitungsstufe integriert werden soll, hängt ausschließlich von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten liegt: Eine dedizierte Nachbearbeitungsstufe, insbesondere die Kalibrierung, ist ein unverzichtbarer Bestandteil Ihres Fertigungsplans, um enge Toleranzen einzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Kostenreduzierung bei Großserienteilen liegt: Ihr Bestreben sollte darauf abzielen, die Pulvermischung und den Sinterzyklus zu optimieren, um eine konsistente, vorhersehbare Schrumpfung zu erzielen und so den Bedarf an kostspieligen Sekundäroperationen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf spezifischen mechanischen oder Oberflächeneigenschaften liegt: Sie müssen Nachbehandlungen nach dem Sintern von Anfang an einplanen, da der Kernsinterprozess allein möglicherweise nicht ausreicht.

Indem Sie Sintern und Nachbearbeitung als zwei unterschiedliche, aber miteinander verbundene Phasen betrachten, können Sie einen bewussteren und effektiveren Herstellungsprozess gestalten.

Zusammenfassungstabelle:

| Sinterphase | Zweck | Schlüsseloperation |

|---|---|---|

| Kernsintern | Pulver zu einem festen, endkonturnahen Teil verschmelzen | Verdichten, Erhitzen, Abkühlen |

| Sinterbearbeitung | Endgültige Abmessungen und Eigenschaften erreichen | Kalibrierung, Maßhaltigkeitsbearbeitung, andere Behandlungen |

Benötigen Sie präzise, hochwertige Sinterkomponenten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Pulvermetallurgie. Unsere Expertise stellt sicher, dass Ihre Sinter- und Nachbearbeitungsprozesse für überragende Ergebnisse optimiert sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?