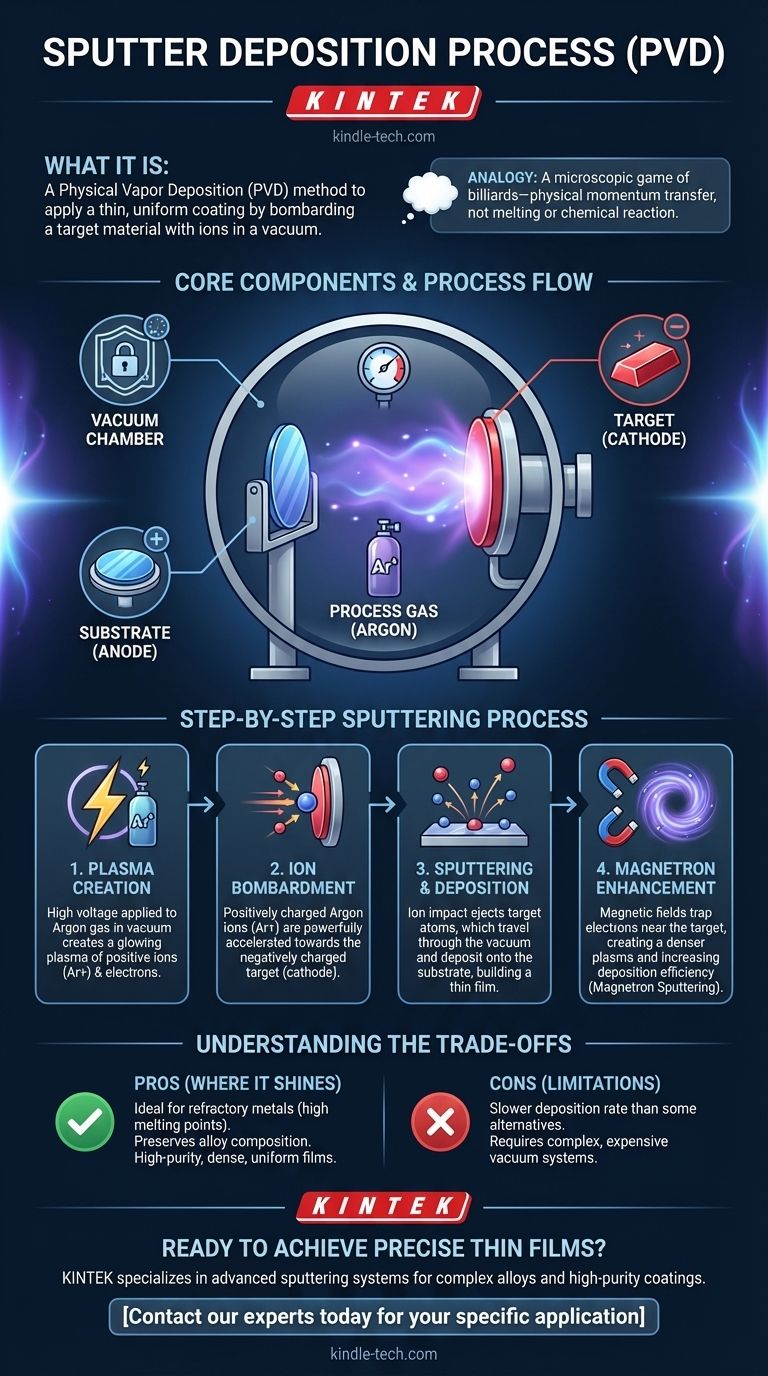

Im Wesentlichen ist die Sputterabscheidung ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um eine extrem dünne, gleichmäßige Schicht eines Materials auf ein anderes aufzutragen. Der Prozess beinhaltet das Beschießen eines Quellmaterials (des „Targets“) mit energiereichen Ionen in einem Vakuum. Diese Kollision stößt physikalisch Atome aus dem Target heraus, die dann durch das Vakuum wandern und sich auf der Oberfläche eines zweiten Objekts (des „Substrats“) ablagern, wodurch ein Film entsteht.

Das Sputtern lässt sich am besten als ein mikroskopisches Billardspiel verstehen. Es handelt sich nicht um eine chemische Reaktion oder einen Schmelzprozess, sondern um einen physikalischen Impulsübertrag. Dieser Unterschied ist der Schlüssel dafür, warum es sich so gut eignet, Materialien mit sehr hohen Schmelzpunkten oder komplexen Zusammensetzungen abzuscheiden.

Die Kernkomponenten eines Sputtersystems

Um den Prozess zu verstehen, müssen Sie zunächst seine Umgebung verstehen. Ein Sputtersystem ist eine sorgfältig kontrollierte Einrichtung, die für einen Zweck konzipiert ist: Atome mit hoher Reinheit und Präzision von einer Quelle zu einem Zielort zu transportieren.

Die Vakuumkammer

Der gesamte Prozess findet in einer versiegelten Kammer statt, aus der fast die gesamte Luft und alle anderen Partikel entfernt wurden. Dieses Vakuum ist entscheidend, da es verhindert, dass die gesputterten Atome mit unerwünschten Gasmolekülen kollidieren, und sicherstellt, dass sie einen direkten Weg vom Target zum Substrat zurücklegen.

Das Target (Das Quellmaterial)

Dies ist ein fester Block oder „Barren“ des Materials, das Sie als dünne Schicht abscheiden möchten. Das Target ist mit dem negativen Pol eines Netzteils (der Kathode) verbunden, wodurch es positive Ionen anzieht.

Das Substrat (Das Ziel)

Dies ist das Objekt, das beschichtet werden soll, wie z. B. ein Halbleiterwafer, ein Stück Glas oder ein Metallteil. Das Substrat wird auf einem Halter platziert, der typischerweise geerdet ist oder als positiver Pol (Anode) fungiert.

Das Prozessgas (Typischerweise Argon)

Eine kleine, kontrollierte Menge eines Inertgases wird in die Vakuumkammer eingeleitet. Argon ist die häufigste Wahl, da es chemisch nicht reaktiv ist und eine ausreichende Atommasse besitzt, um bei einem Aufprall effektiv Atome aus dem Target herauszulösen.

Der Schritt-für-Schritt-Sputterprozess

Der Sputterprozess ist eine Abfolge präziser physikalischer Ereignisse, die ein festes Target in einen Dampf einzelner Atome umwandeln, die sich allmählich wieder als feste Schicht formieren.

Schritt 1: Erzeugung des Plasmas

Zwischen der Kathode (dem Target) und der Anode (dem Substrat) wird eine hohe Spannung angelegt. Dieses starke elektrische Feld regt das Argongas an, indem es Elektronen von den Argonatomen trennt und ein Plasma erzeugt – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 2: Der Ionenbeschuss

Die positiv geladenen Argonionen im Plasma werden durch das elektrische Feld stark beschleunigt, wodurch sie mit enormer Kraft auf das negativ geladene Targetmaterial einschlagen.

Schritt 3: Sputtern und Abscheidung

Jeder Ionenaufprall überträgt genügend kinetische Energie, um Atome oder Moleküle von der Oberfläche des Targets zu lösen. Diese Freisetzung von Material ist der „Sputtereffekt“. Diese neu freigesetzten Atome wandern durch das Vakuum und lagern sich auf dem Substrat ab, wodurch sich allmählich ein dünner und hochgleichmäßiger Film aufbaut.

Schritt 4: Effizienzsteigerung durch Magnetrons

Viele moderne Systeme sind Magnetron-Sputtersysteme. In der Nähe der Targetoberfläche wird ein Magnetfeld angelegt, das die freien Elektronen aus dem Plasma einfängt. Dies zwingt sie auf einen längeren, spiralförmigen Weg, wodurch ihre Chance, mit weiteren Argonatomen zu kollidieren und diese zu ionisieren, dramatisch erhöht wird. Dies erzeugt ein dichteres Plasma und einen wesentlich effizienteren Sputterprozess.

Verständnis der Kompromisse

Das Sputtern ist eine leistungsstarke und vielseitige Technik, aber keine universelle Lösung. Das Verständnis seiner Vorteile und Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Wo das Sputtern glänzt

Das Verfahren eignet sich ideal für die Abscheidung von Materialien, mit denen sich mit anderen Methoden nur schwer arbeiten lässt. Da es nicht auf Schmelzen basiert, ist es perfekt für die Abscheidung von hochschmelzenden Metallen (wie Wolfram und Tantal) mit sehr hohen Schmelzpunkten. Es eignet sich auch hervorragend für die Abscheidung von Legierungen und Verbindungen, da die Atome im gleichen Verhältnis wie das Ausgangsmaterial ausgestoßen werden, wodurch die ursprüngliche Zusammensetzung erhalten bleibt.

Die Haupteinschränkung: Abscheidungsrate

Das Sputtern ist im Vergleich zu Alternativen wie der thermischen Verdampfung im Allgemeinen ein langsamerer Abscheidungsprozess. Für Anwendungen, die sehr dicke Schichten oder einen extrem hohen Durchsatz erfordern, kann diese geringere Rate ein wichtiger Faktor sein.

Die Systemkomplexität

Um das erforderliche Hochvakuum zu erreichen, sind anspruchsvolle und teure Geräte erforderlich. Das Gesamtsystem ist komplexer als einige andere Beschichtungsverfahren, was sich auf die Kosten und den Wartungsaufwand auswirken kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für das Sputtern sollte von den spezifischen Eigenschaften bestimmt werden, die Sie in Ihrem Endprodukt erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Materialien liegt: Das Sputtern ist aufgrund seines physikalischen, nicht-thermischen Mechanismus, der die Zusammensetzung bewahrt, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter und gleichmäßiger Filme liegt: Die kontrollierte Vakuumumgebung und die Sichtlinienabscheidung des Sputterns machen es zu einem äußerst zuverlässigen und wiederholbaren Prozess.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsbeschichtung einfacher Materialien liegt: Sie sollten die Abscheidungsrate des Sputterns mit schnelleren Alternativen wie der thermischen Verdampfung vergleichen, um sicherzustellen, dass es Ihren Produktionsanforderungen entspricht.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die richtige Abscheidungstechnik für Ihr spezifisches Material und Ihre Leistungsziele auszuwählen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Plasmaerzeugung | Anlegen einer hohen Spannung an Inertgas (Argon) im Vakuum. | Erzeugt ein Plasma aus positiven Ionen für den Beschuss. |

| 2. Ionenbeschuss | Beschleunigen von Ar+-Ionen auf das negativ geladene Target. | Überträgt kinetische Energie, um Targetatome zu lösen. |

| 3. Sputtern & Abscheidung | Ausgestoßene Targetatome wandern und beschichten das Substrat. | Bildet einen hochgleichmäßigen und reinen Dünnfilm. |

| 4. Effizienzsteigerung | Verwendung von Magnetfeldern (Magnetron-Sputtern). | Fängt Elektronen ein, um ein dichteres Plasma zu erzeugen und die Abscheidungsrate zu erhöhen. |

Bereit für präzise, hochwertige Dünnschichten für Ihr Labor?

KINTEK ist spezialisiert auf fortschrittliche Sputtersysteme und Laborgeräte und bietet die zuverlässigen Werkzeuge, die Sie für die Abscheidung komplexer Legierungen, hochschmelzender Metalle und gleichmäßiger Beschichtungen benötigen. Unsere Expertise stellt sicher, dass Ihr Labor mit konsistenten Ergebnissen höchster Reinheit auf höchster Effizienz arbeitet.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Sputterlösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

Andere fragen auch

- Was sind die Vor- und Nachteile von Sputtertechniken? Erzielen Sie eine überlegene Dünnschichtabscheidung

- Was sind die Anwendungen der Dünnschichtabscheidung? Von Elektronik bis zu medizinischen Geräten

- Welche Ausrüstung wird für die Züchtung von Labordiamanten verwendet? HPHT- & CVD-Diamantwachstumssysteme erklärt

- Welche Rolle spielt die Ar+-Ionen-Sputterreinigung vor der Abscheidung von Al-Zr-Dünnschichten? Steigerung der Haftfestigkeit der Beschichtung

- Was ist die Pyrolysetechnologie für Biomasseenergie? Erschließen Sie Bio-Öl, Biokohle und Synthesegas aus Abfall

- Was ist die neue Technologie der chemischen Gasphasenabscheidung? Innovationen in Reinheit, Kontrolle und Leistung

- Wie bildet sich eine kontinuierliche, einschichtige Graphenschicht aus Kohlenstoffspezies? Beherrschen Sie die 4 Phasen des Graphenwachstums

- Wie nennt man den Prozess der Diamantenherstellung? Entdecken Sie die HPHT- & CVD-Methoden für im Labor gezüchtete Diamanten