Im Kern ist die Vakuum-Beschichtung ein Hightech-Verfahren, bei dem ein dünner, fester Materialfilm Atom für Atom in einer Vakuumkammer auf einer Oberfläche abgeschieden wird. Bei diesem Prozess wird Ausgangsmaterial (wie ein Metall) verdampft, das dann durch das Vakuum wandert und auf dem Zielobjekt – dem Substrat – kondensiert, um eine fest gebundene Hochleistungsschicht zu bilden.

Der wahre Wert der Vakuum-Beschichtung liegt nicht nur im Auftragen einer Schicht; es geht darum, eine Oberfläche grundlegend zu konstruieren. Durch die Manipulation von Materialien auf atomarer Ebene verleiht dieser Prozess Eigenschaften wie extreme Härte, Korrosionsbeständigkeit oder spezifische optische Merkmale, die mit herkömmlichen Farben oder Plattierungen nicht erreichbar sind.

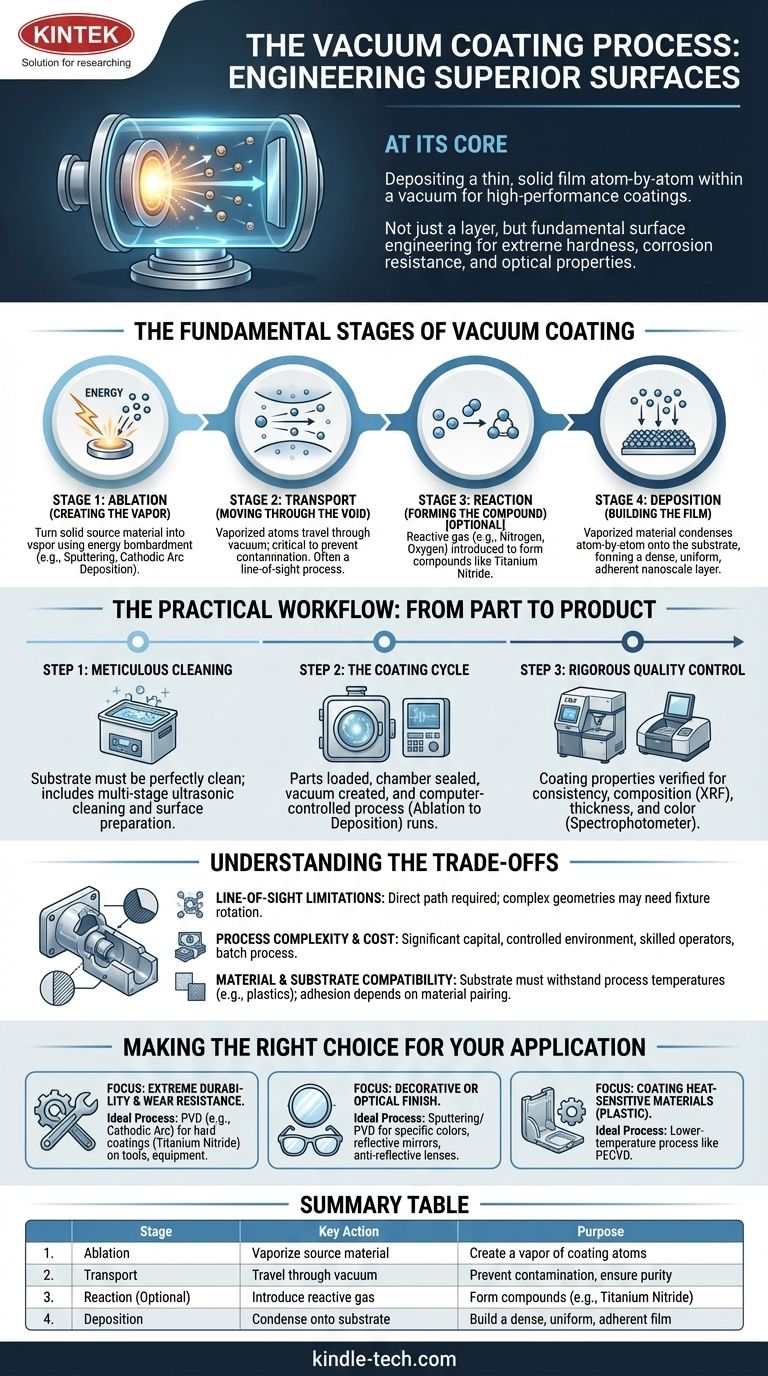

Die grundlegenden Stufen der Vakuum-Beschichtung

Um zu verstehen, wie die Vakuum-Beschichtung funktioniert, ist es am besten, sie in vier unterschiedliche physikalische Stufen zu unterteilen. Diese Stufen laufen in schneller Abfolge innerhalb der Vakuumkammer ab.

Stufe 1: Ablation – Erzeugung des Dampfes

Der Prozess beginnt damit, dass ein festes Ausgangsmaterial in einen Dampf umgewandelt wird. Dies geschieht nicht durch einfaches Schmelzen, sondern durch Beschuss des Ausgangsmaterials („Targets“) mit Energie.

Methoden wie das Sputtern verwenden ein ionisiertes Gas, um Atome physisch vom Target abzulösen. Eine weitere gängige Methode, die Kathodenlichtbogenabscheidung, nutzt einen Hochstrom-Lichtbogen, um das Material zu verdampfen.

Stufe 2: Transport – Bewegung durch das Vakuum

Sobald die Atome oder Moleküle verdampft sind, bewegen sie sich durch die Vakuumkammer. Das Vakuum ist entscheidend, da es Luft und andere Partikel entfernt, die die Beschichtung sonst stören oder kontaminieren würden.

Diese Bewegung erfolgt typischerweise geradlinig, weshalb viele Vakuum-Beschichtungsverfahren als „Sichtlinienprozesse“ gelten.

Stufe 3: Reaktion – Bildung der Verbindung (Optional)

In vielen Fällen wird ein reaktives Gas (wie Stickstoff oder Sauerstoff) in die Kammer eingeleitet. Während die verdampften Metallatome wandern, reagieren sie mit diesem Gas.

Auf diese Weise entstehen Verbindungen wie Titannitrid (für Härte) oder Zirkonoxid, was eine breite Palette von konstruierten Beschichtungseigenschaften ermöglicht.

Stufe 4: Deposition – Aufbau des Films

Schließlich erreicht das verdampfte Material (oder die neu gebildete Verbindung) das Substrat und kondensiert auf dessen Oberfläche. Da dies Atom für Atom geschieht, wächst der Film zu einer hochdichten, gleichmäßigen und fest haftenden Schicht mit nanoskaliger Dicke heran.

Der praktische Arbeitsablauf: Vom Teil zum Produkt

Obwohl die Physik in vier Stufen abläuft, folgt ein kommerzieller Vakuum-Beschichtungsvorgang einem strengen operativen Arbeitsablauf, um Qualität und Konsistenz zu gewährleisten.

Schritt 1: Sorgfältige Reinigung und Vorbehandlung

Das Substrat (das zu beschichtende Teil) muss vollkommen sauber sein. Öle, Schmutz oder Oxide verhindern eine ordnungsgemäße Haftung der Beschichtung. Dieser Schritt umfasst oft mehrstufige Ultraschallreinigung und andere Oberflächenvorbereitungstechniken.

In einigen Fällen wird eine Vorbehandlung aufgetragen, um die Haftung der Beschichtung am Substrat weiter zu verbessern.

Schritt 2: Der Beschichtungszyklus

Die sauberen Teile werden in die Vakuumkammer geladen. Die Kammer wird versiegelt und starke Pumpen erzeugen das Vakuum. Der Beschichtungsprozess selbst – Ablation, Transport, Reaktion und Deposition – wird dann unter präziser Computersteuerung durchgeführt.

Schritt 3: Strenge Qualitätskontrolle

Nach dem Zyklus müssen die Eigenschaften der Beschichtung überprüft werden. Techniker testen jede Charge auf Konsistenz und stellen mithilfe spezieller Geräte sicher, dass die Beschichtung die Spezifikationen erfüllt.

Geräte wie ein Röntgenfluoreszenz (RFA)-Gerät werden verwendet, um die elementare Zusammensetzung und Dicke der Beschichtung zu bestätigen, während ein Spektralphotometer die Farbe überprüfen kann.

Verständnis der Kompromisse

Die Vakuum-Beschichtung ist eine leistungsstarke Technologie, bringt jedoch spezifische Einschränkungen mit sich, die wichtig zu verstehen sind.

Sichtlinienbeschränkungen

Prozesse wie das Sputtern sind „Sichtlinienprozesse“, was bedeutet, dass die Beschichtung nur auf Oberflächen abgeschieden werden kann, die einen direkten Weg zur Quelle haben. Komplexe interne Geometrien oder verdeckte Merkmale werden ohne spezielle Vorrichtungen und Teile-Rotation möglicherweise nicht gleichmäßig beschichtet.

Prozesskomplexität und Kosten

Die Vakuum-Beschichtung erfordert erhebliche Investitionen in Ausrüstung und eine hochkontrollierte Umgebung. Es handelt sich um einen Chargenprozess, der qualifizierte Bediener erfordert, was ihn teurer macht als Massenveredelungsverfahren wie Lackieren oder Galvanisieren.

Material- und Substratverträglichkeit

Die Wahl des Beschichtungsmaterials und des Substrats muss kompatibel sein. Einige Substrate, wie bestimmte Kunststoffe, halten den Temperaturen, die bei einigen PVD-Prozessen entstehen, nicht stand. Die Haftung und Leistung hängen stark von der Paarung der beiden Materialien ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD-Verfahren wie die Kathodenlichtbogenabscheidung sind ideal für die Herstellung harter Beschichtungen (z. B. Titannitrid) auf Motorkomponenten, Schneidwerkzeugen und Industrieanlagen.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen oder optischen Oberfläche liegt: Sputtern und andere PVD-Methoden können eine breite Palette von Materialien abscheiden, um bestimmte Farben, reflektierende Oberflächen für Spiegel oder Antireflexbeschichtungen für Brillengläser zu erzeugen.

- Wenn Sie wärmeempfindliche Materialien wie Kunststoff beschichten: Ein Niedertemperaturverfahren wie die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ist möglicherweise eine besser geeignete Wahl als eine Hochtemperatur-PVD-Methode.

Indem Sie diese Grundprinzipien verstehen, können Sie den richtigen Vakuum-Beschichtungsprozess effektiv spezifizieren, um die gewünschte Oberflächenleistung zu erzielen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Ablation | Ausgangsmaterial verdampfen | Erzeugung eines Dampfes von Beschichtungsatomen |

| 2. Transport | Durch das Vakuum wandern | Kontamination verhindern, Reinheit gewährleisten |

| 3. Reaktion (Optional) | Reaktives Gas einleiten | Verbindungen bilden (z. B. Titannitrid) |

| 4. Deposition | Auf dem Substrat kondensieren | Eine dichte, gleichmäßige, haftende Schicht aufbauen |

Bereit, überlegene Oberflächen für Ihre Komponenten zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Vakuum-Beschichtungsprozesse. Ob Sie langlebige Beschichtungen für Schneidwerkzeuge, dekorative Oberflächen für Konsumgüter oder optische Schichten für Linsen entwickeln – unsere Expertise und hochwertigen Materialien helfen Ihnen, präzise und zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Bedürfnisse Ihres Labors im Bereich Vakuum-Beschichtung und Oberflächentechnik unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen