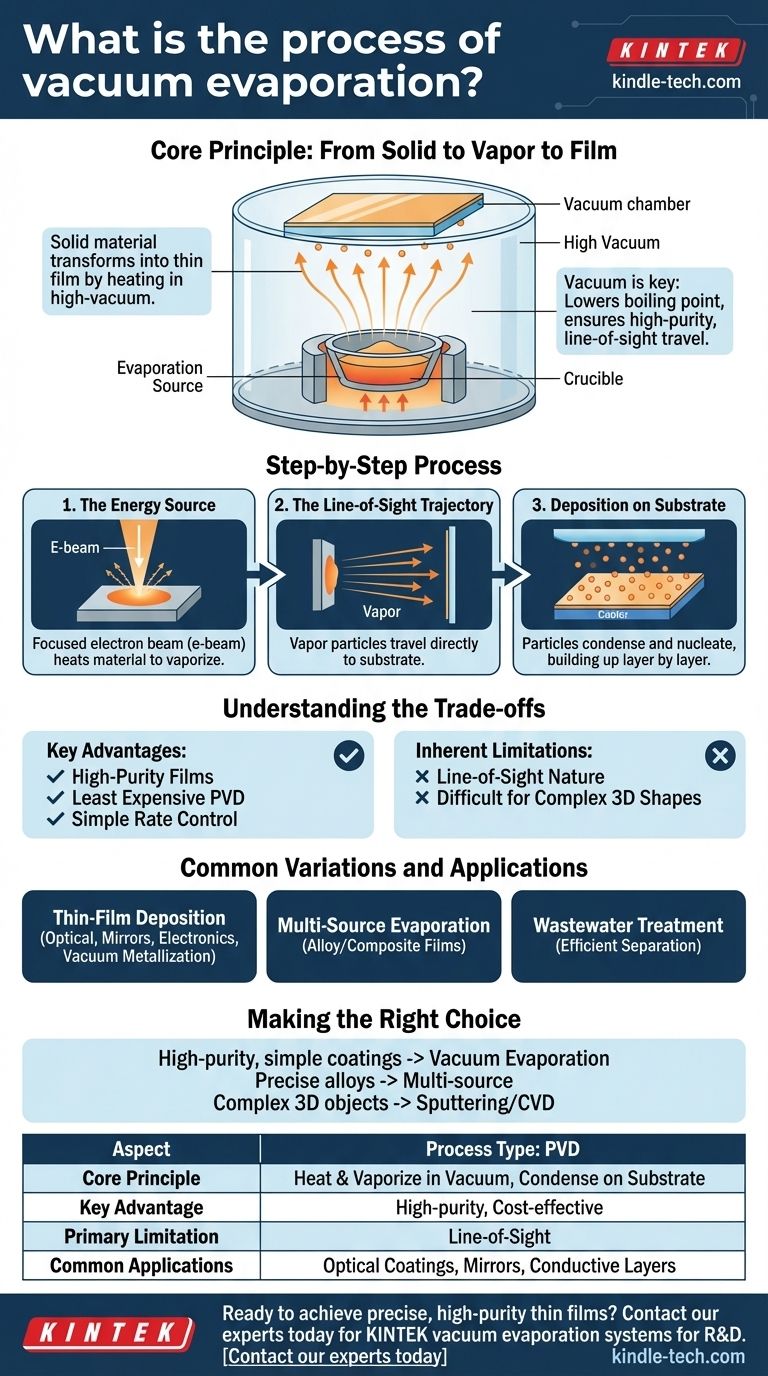

Im Wesentlichen ist die Vakuumbedampfung ein Prozess, der ein festes Material in einen dünnen, gleichmäßigen Film umwandelt, indem es in einer Hochvakuumumgebung erhitzt wird, bis es verdampft. Diese verdampften Partikel bewegen sich dann ungehindert und kondensieren auf einer kühleren Zieloberfläche, bekannt als Substrat, wodurch die gewünschte Beschichtung entsteht.

Die zentrale Erkenntnis ist, dass das Vakuum nicht nur ein zufälliges Detail ist; es ist der entscheidende Ermöglicher des Prozesses. Es senkt den Siedepunkt des Ausgangsmaterials und bietet einen klaren, kontaminationsfreien Weg für Dampfpartikel, um von der Quelle zum Substrat zu gelangen, wodurch ein hochreiner Film gewährleistet wird.

Das Kernprinzip: Vom Feststoff zum Dampf zum Film

Die Vakuumbedampfung ist eine der einfachsten Formen der physikalischen Gasphasenabscheidung (PVD), einer Familie von Prozessen, bei denen ein Material in eine Dampfphase umgewandelt und dann kondensiert wird, um einen dünnen Film zu bilden.

Die Rolle des Vakuums

Der Prozess muss in einer Hochvakuumkammer aus zwei entscheidenden Gründen stattfinden. Erstens reduziert das Vakuum den Druck drastisch, was wiederum die Temperatur senkt, bei der das Ausgangsmaterial verdampft oder sublimiert.

Zweitens verhindert das Entfernen von Luftmolekülen, dass die verdampften Quellpartikel mit ihnen kollidieren. Dies gewährleistet eine direkte "Sichtlinien"-Trajektorie zum Substrat, was für eine gleichmäßige Abscheidung und die Verhinderung einer Kontamination des Endfilms entscheidend ist.

Der Verdampfungs- und Kondensationszyklus

Der Prozess ist ein physikalischer Übergang vom Feststoff zum Dampf und zurück zum Feststoff. Das Ausgangsmaterial wird erhitzt, bis seine Atome genügend Energie gewinnen, um ihre Bindungskräfte zu überwinden und in einen gasförmigen Zustand überzugehen.

Diese Dampfpartikel bewegen sich durch das Vakuum und treffen auf das kühlere Substrat. Beim Aufprall verlieren sie ihre Energie, kondensieren und nukleieren, wobei sie Schicht für Schicht zu einem festen Dünnfilm aufgebaut werden.

Wie der Prozess Schritt für Schritt funktioniert

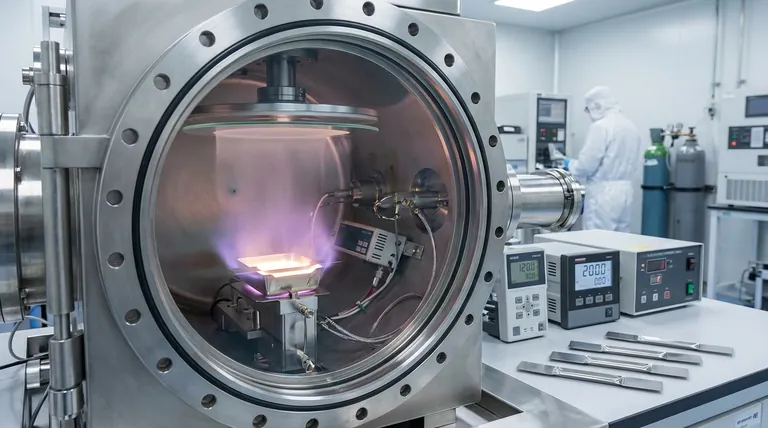

Ein typisches Vakuumbedampfungssystem besteht aus drei Hauptteilen: der Vakuumkammer, der Verdampfungsquelle, die das Material erhitzt, und dem Substrathalter.

Die Energiequelle

Um den Dampf zu erzeugen, wird das Ausgangsmaterial erhitzt. Eine gängige Methode ist die Elektronenstrahlverdampfung, bei der ein fokussierter Strahl hochenergetischer Elektronen auf das Ausgangsmaterial gerichtet wird, das in einem wassergekühlten Tiegel gehalten wird. Die intensive Hitze des Strahls führt dazu, dass das Material verdampft.

Die Sichtlinien-Trajektorie

Einmal verdampft, bewegen sich die Partikel in geraden Linien von der Quelle weg. Diese Eigenschaft ermöglicht eine präzise Abscheidung auf Oberflächen, die direkt der Quelle zugewandt sind, fast wie Sprühlackieren mit einzelnen Atomen.

Abscheidung auf dem Substrat

Das Substrat wird strategisch platziert, um den Fluss der verdampften Partikel abzufangen. Wenn die Partikel auf dem Substrat landen, bilden sie den gewünschten Dünnfilm. Die Abscheidungsrate kann leicht überwacht und gesteuert werden, indem die Heizleistung angepasst wird.

Die Kompromisse verstehen

Wie jeder technische Prozess hat auch die Vakuumbedampfung klare Vorteile und Einschränkungen, die sie für bestimmte Anwendungen geeignet machen.

Wesentliche Vorteile

Diese Methode wird wegen ihrer Fähigkeit, hochreine Filme zu erzeugen, sehr geschätzt, da das Hochvakuum Verunreinigungen minimiert. Sie ist auch das kostengünstigste PVD-Verfahren, kompatibel mit einer Vielzahl von Ausgangsmaterialien und bietet eine unkomplizierte Kontrolle über die Abscheidungsrate.

Inhärente Einschränkungen

Die primäre Einschränkung ist ihre Sichtlinien-Natur. Da sich Partikel in geraden Linien bewegen, ist es schwierig, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen zu beschichten. Der Film ist am dicksten auf Oberflächen, die direkt der Quelle zugewandt sind, und fehlt auf solchen, die im Schatten liegen.

Gängige Variationen und Anwendungen

Der grundlegende Prozess kann für verschiedene Ergebnisse angepasst werden, von einfachen Metallbeschichtungen bis hin zur komplexen Abwasserreinigung.

Dünnfilmabscheidung

Dies ist die häufigste Anwendung. Sie wird verwendet, um optische Interferenzschichten, reflektierende Spiegelschichten, dekorative Filme und elektrisch leitende Schichten für die Elektronik herzustellen. Bei der Verwendung mit Metallen wie Aluminium wird sie oft als Vakuummetallisierung bezeichnet.

Mehrquellenverdampfung

Zur Herstellung von Legierungs- oder Kompositfilmen können zwei oder mehr Verdampfungsquellen gleichzeitig verwendet werden. Durch die präzise Steuerung der Verdampfungsrate jeder Quelle können Ingenieure Filme mit einer spezifischen, gemischten Zusammensetzung herstellen.

Eine andere Anwendung: Abwasserbehandlung

Das gleiche physikalische Prinzip – Verdampfung unter Vakuum zur Senkung des Siedepunkts – wird auch in der Abwasserbehandlung eingesetzt. Dieser Prozess trennt effizient sauberes Wasser (das Destillat) von Verunreinigungen mit hohen Siedepunkten (das Konzentrat).

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Vakuumbedampfung hängt vollständig von Ihren spezifischen Material- und Anwendungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, einfachen Beschichtungen auf flachen Oberflächen liegt: Die Vakuumbedampfung bietet die kostengünstigste und unkomplizierteste PVD-Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung präziser Legierungs- oder Kompositfilme liegt: Ein Mehrquellen-Verdampfungsaufbau bietet eine direkte Kontrolle über die endgültige Filmzusammensetzung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Objekte liegt: Sie sollten ein nicht-sichtlinienbasiertes Verfahren wie Sputtern oder chemische Gasphasenabscheidung in Betracht ziehen.

Letztendlich ermöglicht das Verständnis der Prinzipien der Vakuumbedampfung die Auswahl eines leistungsstarken und präzisen Werkzeugs für die Materialabscheidung und -reinigung.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erhitzen eines Materials im Vakuum, um es zu verdampfen, und anschließendes Kondensieren auf einem Substrat. |

| Wesentlicher Vorteil | Hochreine Filme, kostengünstig, einfache Ratenkontrolle. |

| Primäre Einschränkung | Sichtlinien-Natur; schwierig für die Beschichtung komplexer 3D-Formen. |

| Häufige Anwendungen | Optische Beschichtungen, reflektierende Spiegel, leitfähige Schichten (Metallisierung). |

Bereit, präzise, hochreine Dünnfilme für Ihr Labor zu erhalten?

Bei KINTEK sind wir darauf spezialisiert, robuste Vakuumbedampfungssysteme und Verbrauchsmaterialien anzubieten, die auf Ihre F&E- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie an optischen Beschichtungen, Elektronik oder spezialisierter Materialforschung arbeiten, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für zuverlässige Ergebnisse erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborausrüstung Ihre Abscheidungsprozesse verbessern und Ihre Projekte vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen