Im Kern ist die Stahlproduktion mittels Elektrolichtbogenofen (EAF) ein Prozess, der einen Hochleistungs-Elektrolichtbogen verwendet, um recycelten Stahlschrott und andere metallische Ausgangsstoffe zu schmelzen. Diese intensive Hitze, die zwischen Graphitelektroden und dem Metall erzeugt wird, verwandelt die festen Materialien in flüssigen Stahl, der dann raffiniert und zu neuen Produkten gegossen werden kann. Diese Methode ist in den Vereinigten Staaten zur dominierenden Form der Stahlherstellung geworden und macht über 70 % der gesamten Produktion des Landes aus.

Der Elektrolichtbogenofen stellt einen grundlegenden Wandel in der Stahlherstellung dar. Er verlagert die Produktion weg von der Abhängigkeit von rohem Eisenerz hin zu einem flexibleren, effizienteren und auf Recycling ausgerichteten Modell, das mit Elektrizität betrieben wird.

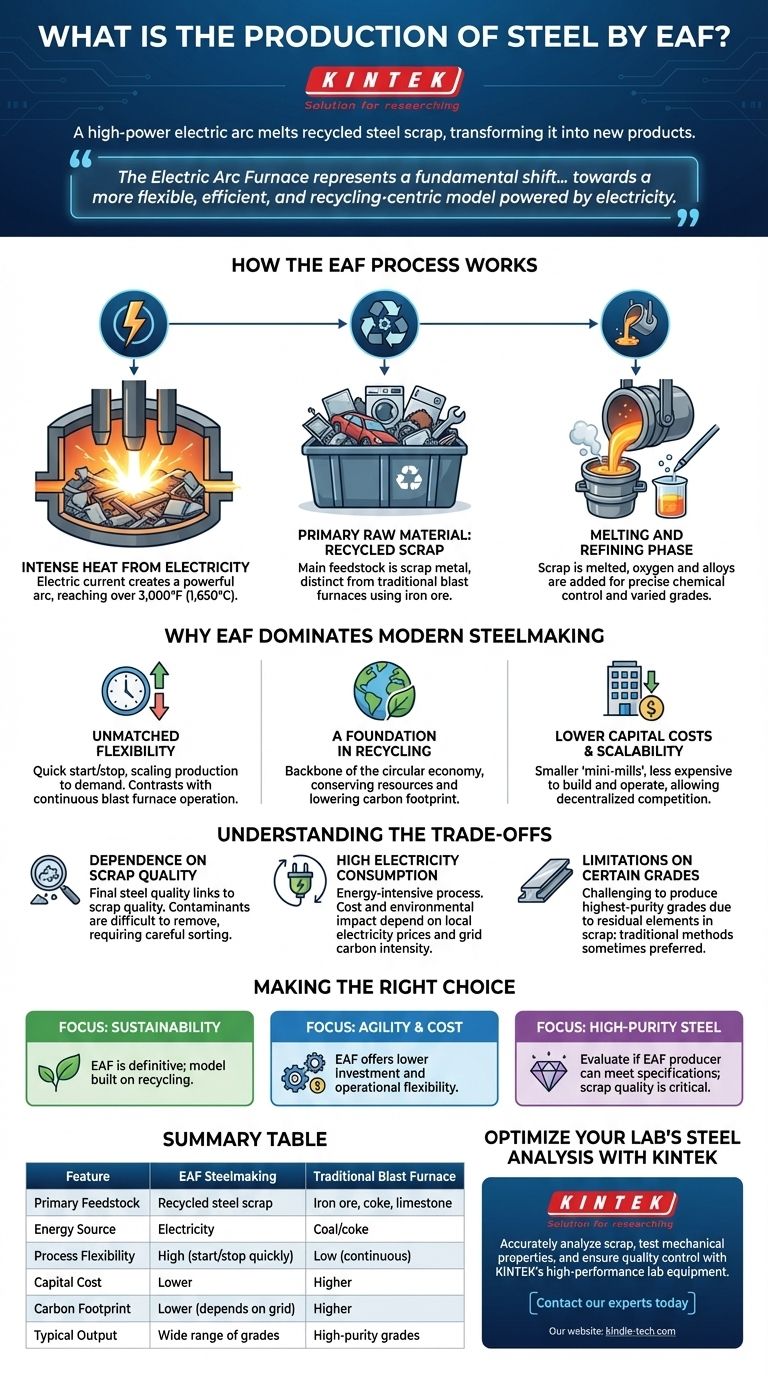

Wie der EAF-Prozess funktioniert

Um zu verstehen, warum die EAF-Methode so weit verbreitet ist, müssen Sie zunächst ihre Kernmechanismen erfassen. Der Prozess zeichnet sich durch die direkte Anwendung elektrischer Energie zum Schmelzen von Metall aus.

Das Kernprinzip: Intensive Hitze aus Elektrizität

Ein EAF funktioniert ähnlich wie ein kontrollierter, künstlicher Blitzschlag. Große Graphitelektroden werden in einen mit Schrott gefüllten Ofen abgesenkt. Ein massiver elektrischer Strom wird durch diese Elektroden geleitet, wodurch ein starker Lichtbogen entsteht, der das Metall trifft. Dieser Lichtbogen erzeugt immense Hitze, wobei Temperaturen von über 1.650 °C (3.000 °F) erreicht werden können, wodurch die Charge schnell schmilzt.

Das primäre Rohmaterial: Recycelter Schrott

Im Gegensatz zu traditionellen Hochöfen, die Stahl aus Eisenerz herstellen, ist der primäre Ausgangsstoff für einen EAF Schrott. Dies kann alles umfassen, von ausgedienten Autos und Haushaltsgeräten bis hin zu Industrieschrott aus Fertigungsprozessen. Diese Abhängigkeit vom Recycling ist ein prägendes Merkmal der EAF-Stahlherstellung.

Die Schmelz- und Raffinationsphase

Sobald der Schrott zu einem flüssigen Bad geschmolzen ist, beginnt der Raffinationsprozess. Oft wird Sauerstoff injiziert, um Verunreinigungen wie Kohlenstoff zu entfernen, und andere Legierungen werden dem geschmolzenen Stahl zugesetzt. Dies ermöglicht es den Herstellern, die Chemie präzise zu steuern und eine Vielzahl von Stahlsorten herzustellen, von einfachem Baustahl bis hin zu spezialisierteren Produkten.

Warum EAF die moderne Stahlherstellung dominiert

Die Umstellung auf die EAF-Produktion ist kein Zufall; sie wird durch erhebliche wirtschaftliche und betriebliche Vorteile gegenüber älteren, stärker integrierten Stahlherstellungsmethoden angetrieben.

Unübertroffene Produktionsflexibilität

EAFs können relativ schnell gestartet und gestoppt werden, oft innerhalb weniger Stunden. Dies ermöglicht es den Stahlherstellern, mit unglaublicher Agilität zu arbeiten und die Produktion je nach Echtzeit-Marktnachfrage zu erhöhen oder zu senken. Dies steht in starkem Kontrast zu traditionellen Hochöfen, die monatelang oder sogar jahrelang ununterbrochen laufen müssen.

Eine Grundlage im Recycling

Durch die Verwendung von Schrott als Hauptinput bildet der EAF-Prozess das Rückgrat der Kreislaufwirtschaft für Stahl. Er reduziert den Bedarf an Primärrohstoffen, schont natürliche Ressourcen und senkt den gesamten CO2-Fußabdruck im Vergleich zur erzbasierten Produktion erheblich.

Geringere Kapitalkosten und Skalierbarkeit

EAF-Anlagen, oft als „Mini-Mühlen“ bezeichnet, sind typischerweise kleiner und deutlich kostengünstiger in Bau und Betrieb als die massiven integrierten Werke, die für die traditionelle Stahlherstellung erforderlich sind. Diese niedrigere Eintrittsbarriere hat zu einer dezentraleren und wettbewerbsfähigeren Industrielandschaft geführt.

Die Kompromisse verstehen

Obwohl der EAF-Prozess sehr vorteilhaft ist, birgt er auch eigene spezifische Herausforderungen und Einschränkungen. Die Anerkennung dieser Kompromisse ist der Schlüssel zu einem vollständigen Verständnis.

Abhängigkeit von der Schrottqualität

Die Qualität des Endstahls hängt direkt von der Qualität des eingehenden Schrotts ab. Verunreinigungen im Schrott, wie Kupfer oder Zinn, können schwer zu entfernen sein und die Eigenschaften des fertigen Stahls beeinträchtigen. Dies erfordert eine sorgfältige Sortierung und Inspektion der Rohmaterialien.

Hoher Stromverbrauch

Wie der Name schon sagt, ist der Prozess stromintensiv. Dies macht die Produktionskosten anfällig für Schwankungen der lokalen Strompreise. Darüber hinaus ist der Umweltvorteil von EAF-Stahl an die Kohlenstoffintensität des Stromnetzes gebunden, aus dem er Strom bezieht; seine grünen Referenzen sind am stärksten, wenn er mit erneuerbaren Energiequellen betrieben wird.

Einschränkungen bei bestimmten Stahlsorten

Obwohl hochflexibel, kann die Herstellung von Stahlsorten mit absolut höchster Reinheit in einem EAF aufgrund von Restelementen, die aus dem Schrott stammen, eine Herausforderung darstellen. Für bestimmte anspruchsvolle Anwendungen, wie z. B. die freiliegenden Karosserieteile von Automobilen, wird manchmal immer noch Stahl aus traditionellen erzbasierten Methoden bevorzugt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Perspektive auf die EAF-Stahlherstellung hängt vollständig von Ihren strategischen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Ressourceneffizienz liegt: Die EAF-Methode ist die definitive Wahl, da ihr gesamtes Modell auf dem Recycling von Stahl basiert.

- Wenn Ihr Hauptaugenmerk auf Produktionsagilität und Kosteneffizienz liegt: EAFs bieten eine geringere Anfangsinvestition und die betriebliche Flexibilität, die zur Bewältigung volatiler Marktbedingungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Beschaffung von hochreinem Spezialstahl liegt: Sie müssen prüfen, ob ein EAF-Hersteller Ihre Spezifikationen erfüllen kann, da die Qualität seines Schrott-Ausgangsmaterials ein entscheidender Faktor ist.

Letztendlich befähigt Sie das Verständnis der Prinzipien der EAF-Stahlherstellung, fundiertere Entscheidungen bei der Beschaffung, Investition und strategischen Planung zu treffen.

Zusammenfassungstabelle:

| Merkmal | EAF-Stahlherstellung | Traditioneller Hochofen |

|---|---|---|

| Primärer Ausgangsstoff | Recycelter Stahlschrott | Eisenerz, Koks, Kalkstein |

| Energiequelle | Elektrizität | Kohle/Koks |

| Prozessflexibilität | Hoch (schnelles Starten/Stoppen möglich) | Niedrig (kontinuierlicher Betrieb) |

| Kapitalkosten | Niedriger | Höher |

| CO2-Fußabdruck | Niedriger (abhängig vom Netz) | Höher |

| Typische Ausgabe | Breites Spektrum an Stahlsorten | Hochreine Stahlsorten |

Optimieren Sie die Stahlanalyse Ihres Labors mit KINTEK

Ob Sie EAF-Stahleigenschaften erforschen, Schrottqualität testen oder neue Legierungen entwickeln, die richtige Laborausrüstung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die metallurgische Analyse, einschließlich Spektrometer, Probenvorbereitungswerkzeuge und Ofensysteme.

Unsere Lösungen helfen Ihnen dabei:

- Die Zusammensetzung von Schrott genau zu analysieren

- Die mechanischen Eigenschaften von EAF-produziertem Stahl zu testen

- Die Qualitätskontrolle während des gesamten Stahlherstellungsprozesses sicherzustellen

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors in der Stahlforschung und -produktion unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle