Im Kern ist ein Ausbrennofen ein Hochtemperaturofen mit einem einzigen, entscheidenden Zweck: eine perfekte, leere Formhohlraum für den Metallguss zu schaffen. Er wird ausgiebig in der Zahntechnik und Schmuckherstellung eingesetzt und seine Aufgabe ist es, ein Wachsmodell vollständig aus einer feuerfesten Form zu entfernen, um sie für die Aufnahme von geschmolzenem Metall vorzubereiten.

Die Hauptfunktion eines Ausbrennofens besteht nicht darin, das Gussmetall zu schmelzen, sondern das Wachs- oder 3D-gedruckte Harzmodell akribisch aus einer „Einbettmasse“-Form zu entfernen. Dieser Prozess, bekannt als „Ausbrennen“, schafft einen sauberen, hohlen Raum, der zum endgültigen Gussobjekt wird.

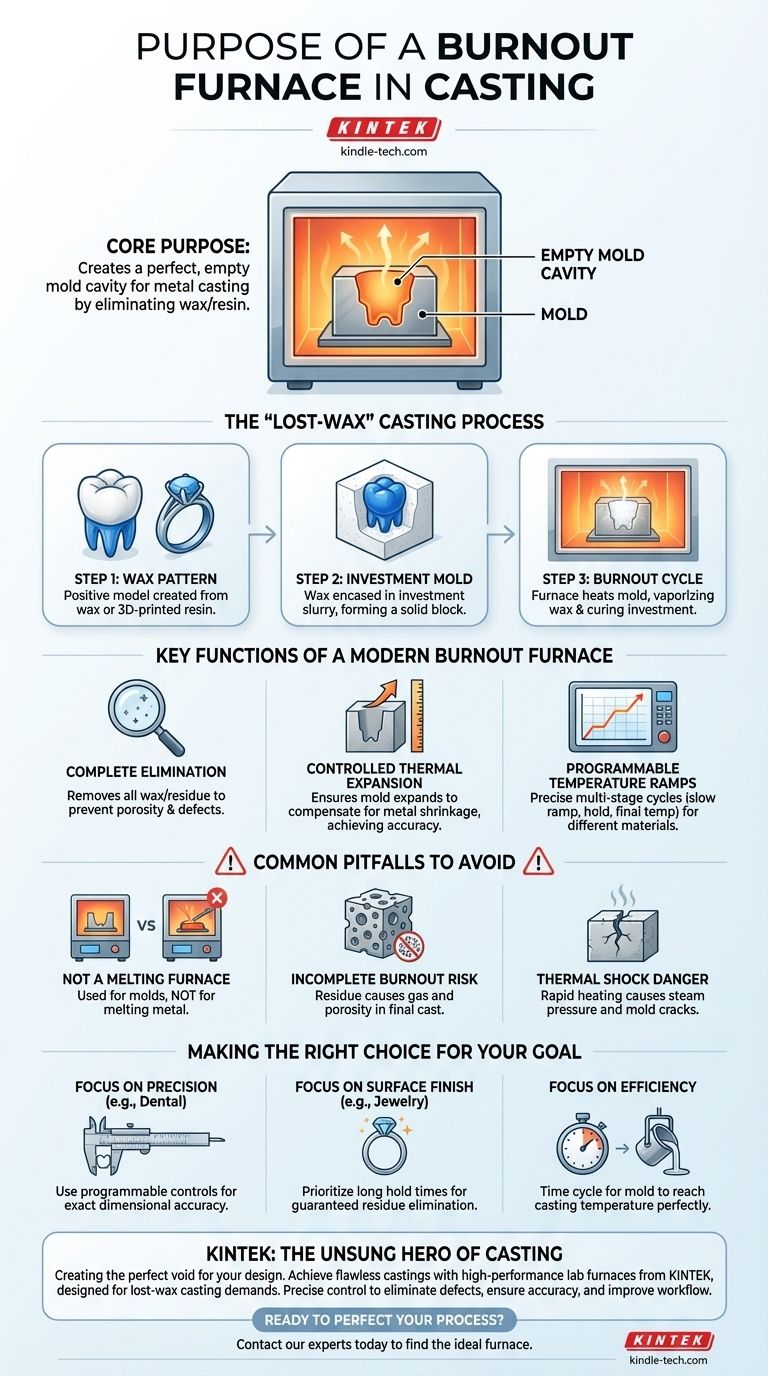

Die Rolle des Ausbrennens im Gießprozess

Um den Zweck des Ofens zu verstehen, müssen Sie zunächst seinen Platz im „Wachsausschmelzverfahren“ verstehen. Dieser Prozess verwandelt ein filigranes Modell in ein langlebiges Metallobjekt.

Schritt 1: Das Wachsmodell

Ein Objekt, wie eine Zahnkrone oder ein Schmuckstück, wird zunächst detailliert aus einem speziellen Wachs oder einem gießbaren 3D-Druckharz erstellt. Dies ist das positive Modell des Endstücks.

Schritt 2: Die Einbettmasse-Form

Dieses Wachsmodell wird von einer keramikähnlichen Suspension namens Einbettmasse umgeben. Sobald die Einbettmasse aushärtet, bildet sie einen festen Block – eine Negativform – mit dem darin eingeschlossenen Wachsmodell.

Schritt 3: Der Ausbrennzyklus

Hier spielt der Ofen seine entscheidende Rolle. Die gesamte Einbettmasse-Form wird in den Ausbrennofen gelegt. Die Temperatur wird dann gemäß einem präzisen, vorprogrammierten Zeitplan erhöht.

Dieser Zyklus erreicht gleichzeitig zwei Ziele:

- Er schmilzt und verdampft das Wachsmodell, sodass es vollständig abfließen und verbrennen kann und einen Hohlraum hinterlässt.

- Er härtet das Einbettmassematerial durch Hitze, wodurch es stark genug wird, um dem Thermoschock beim Empfang von geschmolzenem Metall standzuhalten.

Hauptfunktionen eines modernen Ausbrennofens

Ein Ausbrennofen ist mehr als nur ein heißer Kasten; er ist ein Präzisionsinstrument, das auf Kontrolle ausgelegt ist. Sein Erfolg hängt von der Temperaturregelung über die Zeit ab.

Vollständige Wachs- und Rückstands eliminierung

Das primäre Ziel ist es, einen perfekt sauberen Hohlraum zu hinterlassen. Jegliche verbleibenden Wachs- oder Kohlenstoffrückstände würden Porosität oder Oberflächenfehler im endgültigen Metallguss verursachen und dessen Integrität und Oberfläche beeinträchtigen.

Kontrollierte Wärmeausdehnung

Wenn der Ofen die Form erhitzt, dehnt sich das Einbettmassematerial aus. Ein richtig programmierter Zyklus stellt sicher, dass sich die Form auf die richtigen Abmessungen ausdehnt, um die Schrumpfung der Metalllegierung beim Abkühlen auszugleichen. Dies ist entscheidend für ein maßgenaues Endteil.

Programmierbare Temperaturrampen

Verschiedene Einbettmassen und Wachse erfordern unterschiedliche Heizraten und Temperaturen. Moderne Öfen ermöglichen es Technikern, mehrstufige Zyklen zu programmieren – einen langsamen Anstieg, um Risse in der Form zu verhindern, eine „Haltephase“, um ein vollständiges Ausbrennen zu gewährleisten, und eine letzte Haltephase bei der Zielgusstemperatur.

Häufige Fehler, die es zu vermeiden gilt

Fehler während der Ausbrennphase sind eine Hauptursache für Gussfehler. Das Verständnis der spezifischen Rolle des Ofens ist entscheidend, um diese zu vermeiden.

Ausbrennofen vs. Schmelzofen

Ein Ausbrennofen bereitet die Form vor. Ein separater Schmelzofen oder Brenner wird verwendet, um das Metall zu verflüssigen, das in die Form gegossen wird. Die Verwechslung der beiden oder die unsachgemäße Verwendung eines einzelnen Ofens für beide Funktionen ist ein Rezept für Misserfolg.

Das Risiko unvollständigen Ausbrennens

Ein zu schnelles Durchlaufen des Zyklus oder das Nichterreichen einer ausreichend hohen Temperatur kann Kohlenstoffrückstände in der Form hinterlassen. Wenn geschmolzenes Metall auf diese Rückstände trifft, entstehen Gase, die zu Porosität (winzigen Blasen) im endgültigen Gussteil führen, wodurch es schwach wird.

Die Gefahr des Thermoschocks

Ein zu schnelles Erhitzen der Einbettmasse-Form führt dazu, dass die darin enthaltene Feuchtigkeit zu schnell zu Dampf wird, wodurch Druck entsteht, der die Form zum Reißen bringt. Dies führt zu einem „verrippten“ oder vollständig fehlgeschlagenen Guss.

Die richtige Wahl für Ihr Ziel treffen

Der Ausbrennzyklus ist eine direkte Brücke zwischen Ihrem Design und Ihrem Endprodukt. Wie Sie ihn handhaben, hängt von Ihrer Priorität ab.

- Wenn Ihr Hauptaugenmerk auf Präzision und Passform liegt (z. B. Zahnrestaurationen): Sie müssen einen Ofen mit präzisen, programmierbaren Steuerungen verwenden, um die Formausdehnung für die Maßhaltigkeit perfekt zu steuern.

- Wenn Ihr Hauptaugenmerk auf einer fehlerfreien Oberflächengüte liegt (z. B. hochwertiger Schmuck): Priorisieren Sie einen Zyklus mit einer ausreichend langen Haltezeit bei Spitzentemperatur, um sicherzustellen, dass alle Rückstände aus der Form entfernt werden.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Durchsatz liegt: Ihr Ziel ist es, den Ausbrennzyklus so zu timen, dass die Form genau in dem Moment ihre Zielgusstemperatur erreicht, in dem Ihr Metall zum Gießen bereit ist.

Letztendlich ist der Ausbrennofen der unbesungene Held des Gießprozesses, der den perfekten Hohlraum schafft, der es Ihrem Design ermöglicht, seine endgültige, dauerhafte Form anzunehmen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Zweck |

|---|---|

| Vollständige Wachseliminierung | Entfernt alle Wachs-/Harzrückstände, um Gussfehler wie Porosität zu vermeiden. |

| Formhärtung & -verstärkung | Wärmebehandelt das Einbettmassematerial, um geschmolzenem Metall standzuhalten. |

| Kontrollierte Wärmeausdehnung | Stellt sicher, dass sich die Form korrekt ausdehnt, um die Maßhaltigkeit des Endgusses zu gewährleisten. |

| Programmierbare Temperaturzyklen | Ermöglicht präzise Steuerung von Heizraten und Haltezeiten für verschiedene Materialien. |

Erzielen Sie makellose Gussteile mit einem Ausbrennofen von KINTEK.

Ob Sie in Dentallaboren präzise Restaurationen erstellen oder in der Schmuckherstellung filigrane Stücke fertigen, der richtige Ausbrennzyklus ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, die für die anspruchsvollen Anforderungen des Wachsausschmelzverfahrens entwickelt wurden.

Unsere Öfen bieten die präzise, programmierbare Steuerung, die Sie benötigen, um Fehler zu eliminieren, Maßhaltigkeit zu gewährleisten und Ihre Workflow-Effizienz zu verbessern.

Bereit, Ihren Gießprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um den idealen Ausbrennofen für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Warum müssen wir einige der Laborgeräte im Labor richtig verwenden? Die Grundlage sicherer und präziser Wissenschaft

- Was ist der kritische Punkt der Wärmebehandlung? Meistern Sie den Schlüssel zur Stahlumwandlung

- Wofür wird ein Muffelofen in der Mikrobiologie verwendet? Essentiell für Depyrogenisierung und Veraschung

- Ändert sich der Schmelzpunkt jemals? Entschlüsseln Sie die Geheimnisse von Druck und Reinheit

- Welche 5 Sicherheitsvorkehrungen müssen beim Erhitzen von Substanzen im Labor getroffen werden? Wesentliche Regeln für die Laborsicherheit