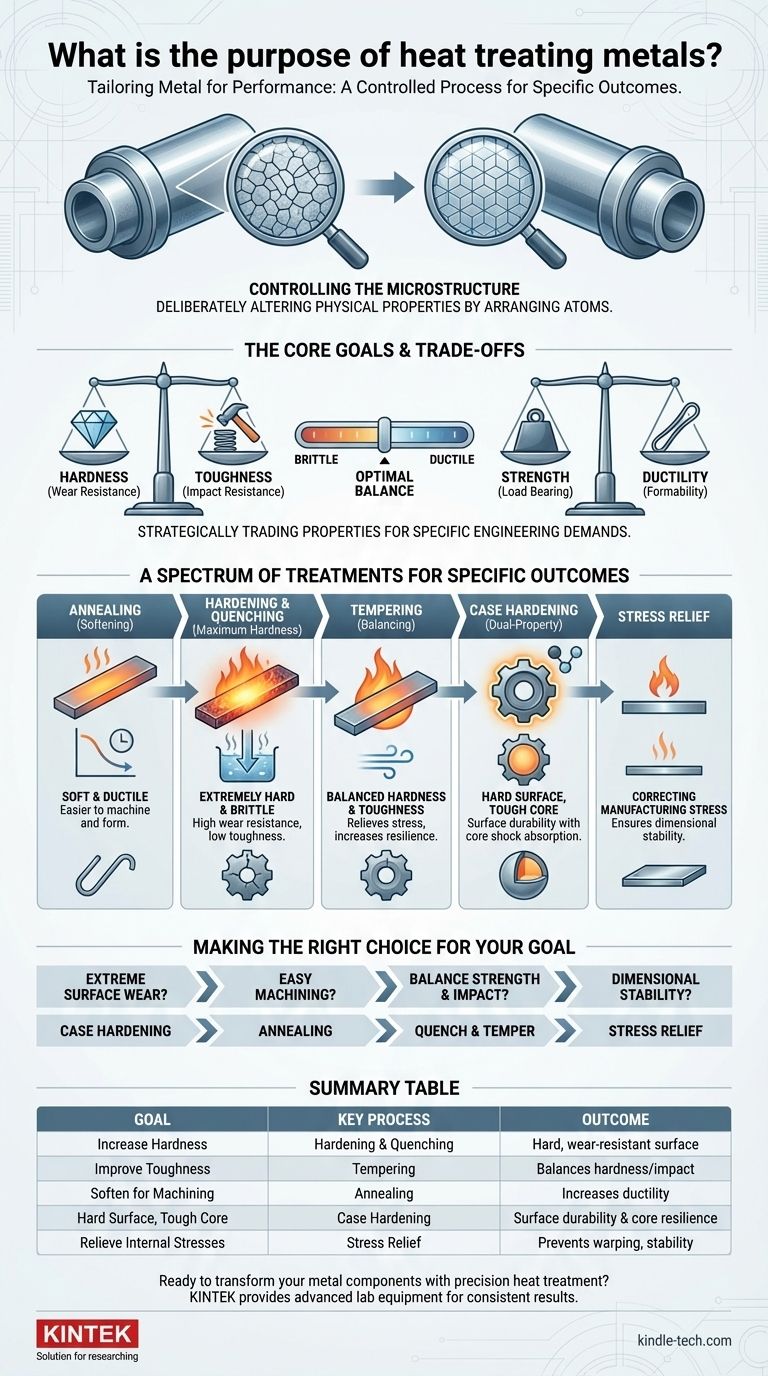

Im Kern ist die Wärmebehandlung ein hochkontrollierter Prozess, der dazu dient, die physikalischen Eigenschaften eines Metalls gezielt zu verändern. Durch sorgfältige Anwendung von Hitze- und Abkühlzyklen können wir die Eigenschaften eines Materials – wie seine Härte, Zähigkeit oder Duktilität – präzise an die Anforderungen einer bestimmten technischen Anwendung anpassen und so ein generisches Metall in eine Hochleistungskomponente umwandeln.

Der grundlegende Zweck der Wärmebehandlung besteht nicht nur darin, ein Metall „fester“ zu machen, sondern ein spezifisches, optimales Gleichgewicht zwischen konkurrierenden Eigenschaften zu erzielen. Es geht darum, strategisch einen Teil einer Eigenschaft (wie Härte) einzutauschen, um einen entscheidenden Betrag einer anderen (wie Zähigkeit) zu gewinnen und sicherzustellen, dass das Endteil seine Aufgabe ohne Versagen erfüllt.

Über das Rohmaterial hinaus: Metall für Leistung maßschneidern

Ein Stück Metall, wie es aus dem Walzwerk oder der Gießerei kommt, ist eine leere Leinwand. Seine inhärenten Eigenschaften sind selten ideal für anspruchsvolle Anwendungen wie Zahnräder, Motorkomponenten oder Trägerbalken. Die Wärmebehandlung ist der entscheidende Fertigungsschritt, der das wahre Potenzial eines Metalls freisetzt.

Steuerung der Mikrostruktur

Das Geheimnis der Wärmebehandlung liegt in der Beeinflussung der inneren Kristallstruktur des Metalls, bekannt als seine Mikrostruktur. Das Erhitzen eines Metalls über eine kritische Temperatur hinaus ermöglicht es seinen Atomen, sich neu anzuordnen. Die Geschwindigkeit und Methode der Abkühlung „fixieren“ dann eine bestimmte atomare Anordnung, die direkt die endgültigen mechanischen Eigenschaften bestimmt.

Die Hauptziele der Wärmebehandlung

Nahezu alle Wärmebehandlungsverfahren dienen dazu, eine oder mehrere der folgenden Schlüsseleigenschaften zu modifizieren:

- Härte: Widerstandsfähigkeit gegen Kratzer, Verschleiß und Eindrückung.

- Zähigkeit: Fähigkeit, Energie zu absorbieren und sich zu verformen, ohne zu brechen.

- Duktilität: Fähigkeit, ohne Bruch gedehnt oder gebogen zu werden.

- Festigkeit: Fähigkeit, einer aufgebrachten Last ohne Verformung oder Versagen standzuhalten.

- Elastizität: Fähigkeit, nach Entfernen der Last in seine ursprüngliche Form zurückzukehren.

Ein Spektrum von Behandlungen für spezifische Ergebnisse

Unterschiedliche Ziele erfordern unterschiedliche Verfahren. Jede Behandlung ist ein einzigartiges Rezept aus Temperatur, Zeit und Abkühlung, das darauf ausgelegt ist, ein bestimmtes Ergebnis zu erzielen.

Erweichung für einfachere Fertigung (Glühen)

Glühen beinhaltet das Erhitzen eines Metalls und anschließendes sehr langsames Abkühlen. Dieser Prozess erzeugt ein weiches, duktiles Material, das leicht zu bearbeiten, zu formen oder zu schneiden ist. Es „setzt“ das Metall im Wesentlichen zurück und macht es für nachfolgende Fertigungsschritte bearbeitbarer.

Erreichen maximaler Härte (Härten & Abschrecken)

Um ein Stahlteil extrem hart zu machen, wird es auf eine hohe Temperatur erhitzt und dann schnell in einem Medium wie Wasser, Öl oder Luft abgekühlt, d. h. abgeschreckt. Dieser Prozess erzeugt eine sehr harte, aber auch sehr spröde Mikrostruktur. Obwohl es sehr verschleißfest ist, ist ein nur abgeschrecktes Teil oft zu spröde für den praktischen Einsatz.

Ausgleich von Härte und Zähigkeit (Anlassen)

Anlassen ist der wesentliche Nachschritt des Härtens. Das gehärtete, spröde Teil wird auf eine niedrigere Temperatur erhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess baut innere Spannungen ab und reduziert die Sprödigkeit, wodurch die Zähigkeit des Metalls erheblich erhöht wird. Der Kompromiss ist eine leichte Reduzierung der maximalen Härte.

Erzeugung eines Teils mit Doppeleigenschaften (Einsatzhärten)

Für Komponenten wie Zahnräder oder Lager benötigen Sie eine sehr harte Oberfläche, um Verschleiß zu widerstehen, aber einen zäheren, duktileren Kern, um Stöße zu absorbieren. Einsatzhärten (oder Oberflächenhärten) erreicht dies, indem nur die Oberflächenschicht chemisch verändert wird, oft durch Einbringen von Kohlenstoff (Carburieren) oder Stickstoff. Das Teil wird dann wärmebehandelt, wodurch eine harte „Härteschicht“ um einen weicheren Kern entsteht.

Korrektur von Fertigungsspannungen (Spannungsarmglühen)

Prozesse wie Schweißen, Zerspanen und Kaltumformung erzeugen erhebliche innere Spannungen im Metall. Diese verborgenen Spannungen können dazu führen, dass sich ein Teil mit der Zeit verzieht oder unerwartet versagt. Spannungsarmglühen, eine Niedertemperatur-Wärmebehandlung, reduziert diese inneren Spannungen, ohne die Kerneigenschaften des Metalls zu verändern, und gewährleistet so die Dimensionsstabilität.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; sie ist eine Wissenschaft des Kompromisses. Das Verständnis der inhärenten Kompromisse ist entscheidend für fundierte technische Entscheidungen.

Das Dilemma Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss in der Metallurgie. Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer seine Zähigkeit, wodurch es spröder wird. Das Ziel eines Prozesses wie Abschrecken und Anlassen ist es, das perfekte Gleichgewicht auf diesem Spektrum für die beabsichtigte Funktion der Komponente zu finden.

Oberflächenhärte vs. Durchhärtung

Es ist nicht immer notwendig oder wünschenswert, eine gesamte Komponente gleichmäßig hart zu machen. Eine vollständig gehärtete Schraube könnte zu spröde sein und unter Last brechen. Das Einsatzhärten ist eine direkte Lösung dafür und ermöglicht es einem Ingenieur, das Beste aus beiden Welten zu bekommen: Oberflächenhaltbarkeit und Kernwiderstandsfähigkeit.

Prozesskontrolle ist alles

Wärmebehandlung ist eine Disziplin der Präzision. Geringfügige Abweichungen in Temperatur, Haltezeiten oder Abkühlraten können zu dramatisch unterschiedlichen und unerwünschten Ergebnissen führen. Deshalb werden die Prozesse streng kontrolliert, oft unter Verwendung spezialisierter Geräte wie elektrischer Widerstandsofen oder Induktionsheizsysteme für lokalisierte Oberflächenbehandlungen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Wärmebehandlungsverfahrens sollte ausschließlich von der endgültigen Leistungsanforderung der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremem Oberflächenverschleißwiderstand liegt: Einsatzhärten ist die effektivste Lösung, da sie eine haltbare Außenseite bei gleichzeitig zähem Inneren schafft.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metall leicht bearbeitbar oder formbar zu machen: Glühen ist die richtige Wahl, um Weichheit und Duktilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen hoher Festigkeit und Schlagfestigkeit liegt: Ein sorgfältig kontrollierter Abschreck- und Anlassprozess liefert die erforderliche Härte und Zähigkeit.

- Wenn Ihr Hauptaugenmerk darauf liegt, dass ein Teil nach der Bearbeitung oder dem Schweißen dimensionsstabil bleibt: Spannungsarmglühen ist ein entscheidender Schritt, um zukünftige Verformungen oder Ausfälle zu verhindern.

Indem Sie diese Prinzipien verstehen, können Sie die Wärmebehandlung als das erkennen, was sie ist: die Kunst und Wissenschaft der Umwandlung eines einfachen Metalls in ein präzise konstruiertes Material.

Zusammenfassungstabelle:

| Ziel | Schlüsselprozess | Ergebnis |

|---|---|---|

| Härte und Verschleißfestigkeit erhöhen | Härten & Abschrecken | Erzeugt eine harte, verschleißfeste Oberfläche |

| Zähigkeit verbessern & Sprödigkeit reduzieren | Anlassen | Gleicht Härte mit Schlagfestigkeit aus |

| Zum Bearbeiten/Formen erweichen | Glühen | Erhöht Duktilität und Bearbeitbarkeit |

| Harte Oberfläche, zäher Kern | Einsatzhärten (z. B. Carburieren) | Kombiniert Oberflächenhaltbarkeit mit Kernwiderstandsfähigkeit |

| Innere Spannungen abbauen | Spannungsarmglühen | Verhindert Verziehen und gewährleistet Dimensionsstabilität |

Bereit, Ihre Metallkomponenten mit präziser Wärmebehandlung zu transformieren? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Wärmebehandlungsprozesse bereitzustellen. Ob Sie neue Legierungen entwickeln oder bestehende Behandlungen optimieren, unsere Lösungen gewährleisten eine präzise Temperaturkontrolle und konsistente Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Fähigkeiten Ihres Labors verbessern und Ihnen helfen kann, die perfekte Balance der Materialeigenschaften für Ihre spezifische Anwendung zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie beeinflussen die Parametereinstellungen eines Vakuumtrockenschranks die Leistung von Elektroden? Optimieren Sie Ihre Laborergebnisse

- Wie hoch ist die Betriebstemperatur eines Chargenofens? Von 200°C bis 3000°C für Ihren spezifischen Prozess

- Welche Arten von Kalzinatoren gibt es? Ein Leitfaden zur Auswahl der richtigen thermischen Verarbeitungsanlage

- Wie unterscheidet sich die Wärmeübertragung in Flüssigkeiten von der in einem Vakuum? Beherrschen Sie das Wärmemanagement für Ihr Labor

- Wie erleichtert ein Hochtemperatur-Glühofen die Homogenisierung von hoch-entropischen Legierungen und Edelstählen?

- Welche Materialien werden beim Hochtemperatur-Löten verwendet? Verbinden von Superlegierungen, Keramiken & mehr

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Wie beeinflusst die isotherme Haltefunktion von Hochtemperaturöfen TLP-Verbindungsschweißnähte? Nahtlose Verbindungen erzielen