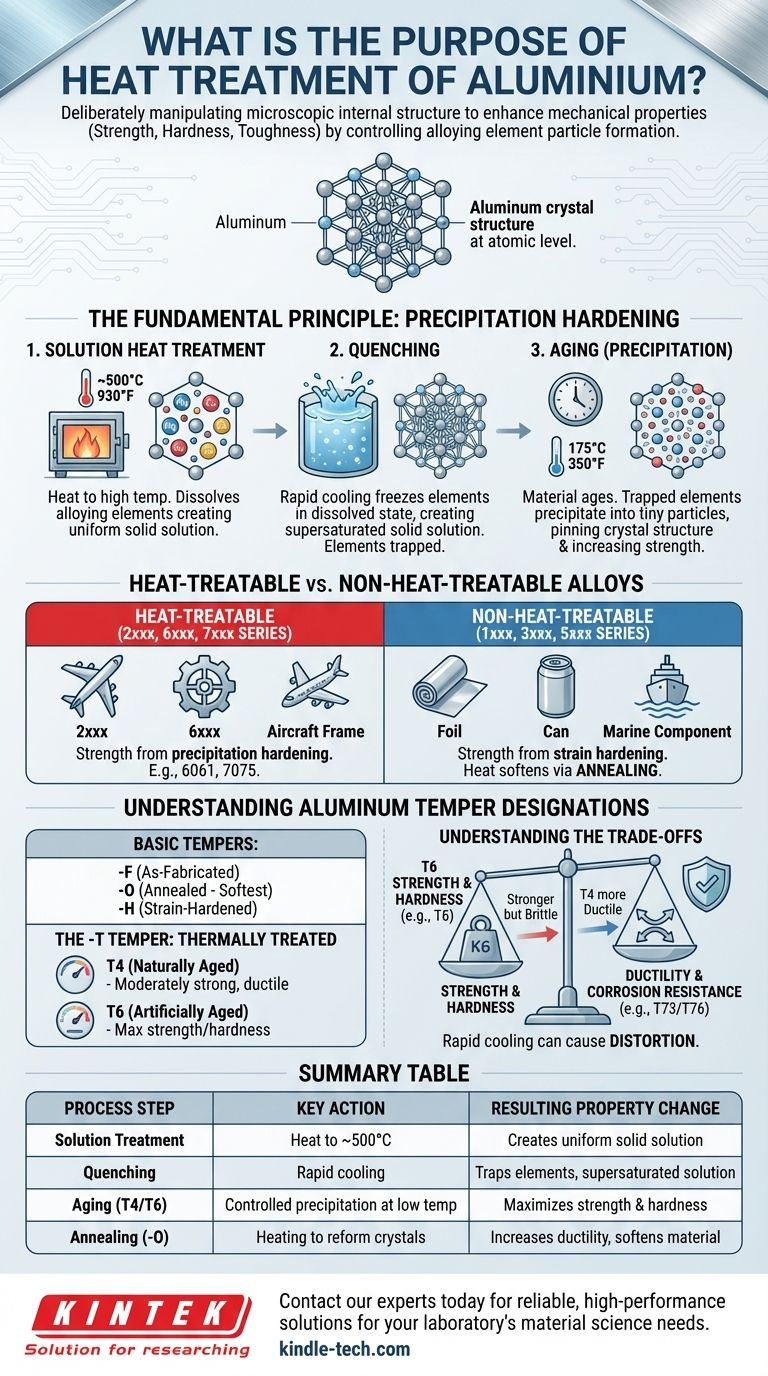

Im Kern besteht der Zweck der Wärmebehandlung von Aluminium darin, seine mikroskopische innere Struktur gezielt zu manipulieren, um seine mechanischen Eigenschaften zu verbessern. Im Gegensatz zu Stahl, der durch Änderung seiner Kristallphase gehärtet wird, erhöhen die gängigsten und effektivsten Wärmebehandlungen für Aluminiumlegierungen die Festigkeit, Härte und Zähigkeit, indem sie die Bildung winziger Partikel von Legierungselementen innerhalb des Metalls steuern.

Das zentrale Ziel der Wärmebehandlung von Aluminium ist nicht einfach, es härter zu machen, sondern ein präzises, technologisch ausgewogenes Eigenschaftsprofil zu erreichen. Der Prozess erschließt das Hochfestigkeitspotenzial spezifischer Aluminiumlegierungen, indem er ein fein verteiltes Netzwerk interner Ausscheidungen erzeugt, die der Verformung widerstehen.

Das Grundprinzip: Ausscheidungshärtung

Um die Wärmebehandlung zu verstehen, müssen Sie zunächst verstehen, dass nicht alles Aluminium gleich ist. Der Prozess ist nur bei spezifischen "wärmebehandelbaren" Legierungen wirksam.

Das Problem mit reinem Aluminium

Reines Aluminium (die 1xxx-Serie) ist weich, duktil und hat eine relativ geringe Festigkeit. Obwohl es wegen seiner Korrosionsbeständigkeit und Leitfähigkeit nützlich ist, ist es für die meisten strukturellen Anwendungen ungeeignet.

Einführung von Legierungselementen

Um seine Festigkeit zu erhöhen, wird Aluminium mit anderen Elementen wie Kupfer (Cu), Magnesium (Mg) und Zink (Zn) gemischt. In wärmebehandelbaren Legierungen (wie den Serien 2xxx, 6xxx und 7xxx) können diese Elemente in das Aluminium gelöst und dann kontrolliert wieder ausgeschieden werden.

Der dreistufige Härtungsprozess

Dieser Prozess, bekannt als Ausscheidungshärtung oder Aushärtung, ist am besten als eine dreistufige Abfolge zu verstehen.

-

Lösungsglühen: Die Aluminiumlegierung wird auf eine hohe, spezifische Temperatur (ca. 500°C / 930°F) erhitzt und dort gehalten. Dadurch lösen sich die Legierungselemente im Aluminium auf und bilden eine homogene feste Lösung, ähnlich wie sich Zucker in heißem Wasser auflöst.

-

Abschrecken: Das Material wird dann schnell abgekühlt, normalerweise in Wasser. Dieser plötzliche Temperaturabfall friert die Legierungselemente in ihrem gelösten Zustand ein und erzeugt eine übersättigte feste Lösung. Die Elemente sind im Kristallgitter des Aluminiums gefangen, wollen entweichen, haben aber nicht die thermische Energie dazu.

-

Auslagern (Ausscheidung): In diesem letzten, entscheidenden Schritt wird das Material "gealtert". Die eingeschlossenen Legierungselemente beginnen, sich zusammenzuballen und aus der Lösung auszuscheiden, wobei extrem kleine, zahlreiche und gleichmäßig verteilte Partikel entstehen. Diese Partikel wirken als Hindernisse, fixieren die Kristallstruktur und erschweren die Verformung des Materials erheblich. Dies führt zu einem dramatischen Anstieg der Festigkeit und Härte.

Wärmebehandelbare vs. nicht-wärmebehandelbare Legierungen

Diese Unterscheidung ist entscheidend für jede technische oder konstruktive Entscheidung, die Aluminium betrifft.

Wärmebehandelbare Legierungen (2xxx, 6xxx, 7xxx Serien)

Diese Legierungen sind speziell für die Ausscheidungshärtung konzipiert. Ihre Festigkeit wird hauptsächlich durch den Wärmebehandlungsprozess erzielt.

- 2xxx-Serie (Al-Cu): Bekannt für hohe Festigkeit, aber im Allgemeinen geringere Korrosionsbeständigkeit. Häufig in der Luft- und Raumfahrt eingesetzt.

- 6xxx-Serie (Al-Mg-Si): Die Arbeitspferde-Legierungen wie 6061. Sie bieten eine gute Balance aus Festigkeit, Umformbarkeit und Korrosionsbeständigkeit.

- 7xxx-Serie (Al-Zn-Mg): Die hochfestesten Aluminiumlegierungen, wie 7075. Sie sind die erste Wahl für hochbelastete Strukturbauteile, wie Flugzeugrahmen.

Nicht-wärmebehandelbare Legierungen (1xxx, 3xxx, 5xxx Serien)

Diese Legierungen erhalten ihre Festigkeit durch Kaltverfestigung (Umformhärtung, wie Walzen oder Umformen) und Mischkristallverfestigung durch ihre Legierungselemente. Wärme kann nicht zur Härtung verwendet werden.

Wärme kann jedoch verwendet werden, um diese Legierungen durch einen Prozess namens Glühen zu erweichen. Dies beseitigt die Auswirkungen der Kaltverfestigung und macht das Material duktiler und leichter umformbar.

Verständnis der Aluminium-Zustandsbezeichnungen

Die Zustandsbezeichnung, ein Suffix nach der Legierungsnummer (z.B. 6061-T6), gibt genau an, was mit dem Material geschehen ist.

Grundzustände: -F, -O und -H

- -F (wie gefertigt): Es wurde keine spezielle Kontrolle über die thermischen oder verfestigenden Bedingungen angewendet.

- -O (geglüht): Der weichste, duktilste Zustand, erreicht durch Erhitzen, um die Rekristallisation zu ermöglichen.

- -H (kaltverfestigt): Gilt nur für nicht-wärmebehandelbare Legierungen, die durch Kaltumformung gehärtet wurden.

Der -T Zustand: Thermisch behandelt

Die -T-Bezeichnung bedeutet, dass die Legierung wärmebehandelt wurde, um stabile Zustände zu erzeugen. Sie wird immer von einer oder mehreren Ziffern gefolgt.

- -T4 (natürlich ausgelagert): Das Material wurde lösungsgeglüht, abgeschreckt und dann bei Raumtemperatur ausgelagert. Es ist einigermaßen fest, bleibt aber duktil genug für einige Umformvorgänge.

- -T6 (künstlich ausgelagert): Nach dem Lösungsglühen und Abschrecken wird das Material für eine bestimmte Zeit auf eine niedrige Temperatur (z.B. 175°C / 350°F) erhitzt. Diese "künstliche Auslagerung" beschleunigt und optimiert den Ausscheidungsprozess, was zu nahezu maximaler Festigkeit und Härte führt. Dies ist der häufigste Zustand für Struktur-Aluminium.

Verständnis der Kompromisse

Die Wärmebehandlung ist kein Allheilmittel; jede Verbesserung geht mit einem entsprechenden Kompromiss einher.

Festigkeit vs. Duktilität

Der primäre Kompromiss besteht zwischen Festigkeit und Duktilität. Ein vollständig ausgelagerter T6-Zustand ist deutlich fester als ein natürlich ausgelagerter T4-Zustand, aber auch spröder und lässt sich nicht so leicht umformen. Der geglühte -O-Zustand ist der duktilste, hat aber die geringste Festigkeit.

Festigkeit vs. Korrosionsbeständigkeit

Bei einigen hochfesten Legierungen (insbesondere der 7xxx-Serie) können Zustände mit Spitzenfestigkeit wie T6 anfälliger für Spannungsrisskorrosion (SCC) sein. Um dem entgegenzuwirken, werden spezielle "Überalterungs"-Zustände wie T73 oder T76 verwendet, die die Spitzenfestigkeit leicht reduzieren, dafür aber eine deutliche Verbesserung der Korrosionsbeständigkeit bieten.

Das Risiko von Verzug

Das schnelle Abkühlen beim Abschrecken ist ein Thermoschock, der bei komplexen Teilen zu erheblichen Verformungen und inneren Spannungen führen kann. Dies erfordert eine sorgfältige Prozesskontrolle, spezielle Vorrichtungen und manchmal Nach-Abschreck-Richt- oder Spannungsarmglühoperationen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Legierung und Wärmebehandlung muss sich an den Endanforderungen des Bauteils orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Wählen Sie eine wärmebehandelbare Legierung wie 6061 oder 7075 und spezifizieren Sie einen T6-Zustand.

- Wenn Ihr Hauptaugenmerk auf Umformbarkeit und Duktilität liegt: Verwenden Sie eine nicht-wärmebehandelbare Legierung im geglühten (-O) Zustand oder eine wärmebehandelbare Legierung im T4-Zustand zum Umformen, bevor Sie sie auf einen endgültigen Zustand auslagern.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Festigkeit und Spannungsrisskorrosionsbeständigkeit liegt: Spezifizieren Sie einen überalterten Zustand wie T73 für kritische Bauteile der 7xxx-Serie, die in korrosiven Umgebungen eingesetzt werden.

- Wenn Sie das Material nur zum Nachbearbeiten oder Umformen erweichen müssen: Der benötigte Prozess ist das Glühen, das für alle Aluminiumlegierungen gilt und zum -O-Zustand führt.

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, das richtige Material und den richtigen Prozess auszuwählen, um die spezifischen Leistungsanforderungen Ihres Bauteils zu erfüllen.

Zusammenfassungstabelle:

| Prozessschritt | Wichtige Aktion | Resultierende Eigenschaftsänderung |

|---|---|---|

| Lösungsglühen | Erhitzen auf ~500°C, um Legierungselemente zu lösen | Erzeugt eine homogene feste Lösung |

| Abschrecken | Schnelle Abkühlung (z.B. Wasser) | Schließt Elemente ein, erzeugt übersättigte Lösung |

| Auslagern (T4/T6) | Kontrollierte Ausscheidung bei niedriger Temperatur | Maximiert Festigkeit und Härte durch Partikeldispersion |

| Glühen (-O) | Erhitzen zur Rekristallisation | Erhöht die Duktilität und erweicht das Material |

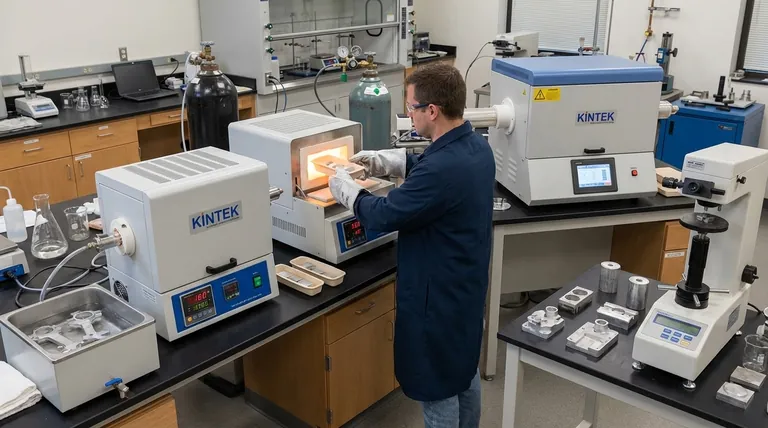

Benötigen Sie die richtige Aluminium-Wärmebehandlungslösung für Ihr Labor oder Ihre Produktion? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Materialprüfung und -verarbeitung. Unsere Expertise stellt sicher, dass Sie die exakten mechanischen Eigenschaften – ob maximale Festigkeit (T6), Duktilität (-O) oder Korrosionsbeständigkeit (T73) – erreichen, die für Ihre Anwendung erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die materialwissenschaftlichen Anforderungen Ihres Labors mit zuverlässigen, leistungsstarken Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse