Der Hauptzweck eines Induktionsofens besteht darin, elektrisch leitfähige Metalle wie Eisen, Stahl, Kupfer und Aluminium mittels elektromagnetischer Induktion zu schmelzen oder zu erhitzen. Im Gegensatz zu herkömmlichen Öfen, die Brennstoff verbrennen, nutzt ein Induktionsofen einen sauberen, kontrollierten und effizienten Prozess, bei dem die Wärme direkt im Material selbst erzeugt wird, wodurch Verunreinigungen vermieden und eine präzise Temperaturregelung ermöglicht wird.

Der wahre Wert eines Induktionsofens liegt in seiner einzigartigen Heizmethode. Durch die Nutzung elektromagnetischer Induktion zur Erzeugung von Wärme direkt im Material bietet er ein Maß an Sauberkeit, Temperaturkontrolle und Energieeffizienz, das mit Verbrennungsöfen nicht vergleichbar ist.

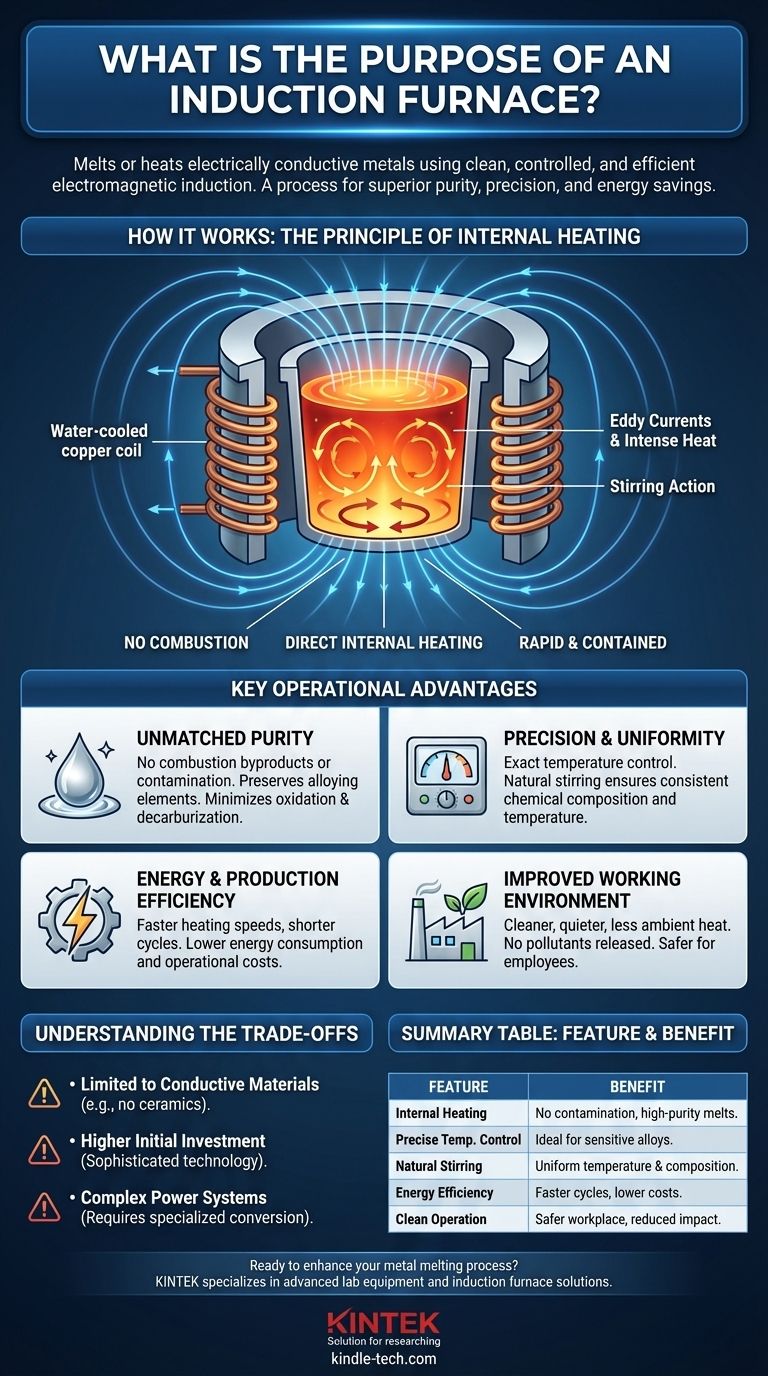

Wie Induktionserwärmung überlegene Ergebnisse liefert

Um zu verstehen, warum ein Induktionsofen für anspruchsvolle Anwendungen gewählt wird, müssen wir uns zunächst sein grundlegendes Funktionsprinzip ansehen. Es unterscheidet sich grundlegend von jedem Ofen, der auf eine externe Wärmequelle angewiesen ist.

Das Prinzip der Innenbeheizung

Ein Induktionsofen arbeitet ohne Flamme oder Lichtbogen. Er verwendet eine wassergekühlte Kupferwendel, die ein starkes, wechselndes Magnetfeld erzeugt, wenn ein starker Wechselstrom durch sie geleitet wird.

Wenn ein leitfähiges Metall (die „Charge“) in dieses Feld eingebracht wird, induziert das Magnetfeld starke elektrische Ströme, sogenannte Wirbelströme, im Metall. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Wärme, wodurch es erhitzt wird und schließlich von innen nach außen schmilzt.

Unübertroffene Reinheit und Materialintegrität

Da keine Verbrennung stattfindet, entstehen keine Nebenprodukte wie Kohlenstoff, die das geschmolzene Metall verunreinigen könnten. Dies ist entscheidend bei der Herstellung hochreiner Legierungen oder Spezialstähle, bei denen selbst Spuren von Verunreinigungen die endgültigen Eigenschaften verändern können.

Dieser Prozess minimiert auch die Oxidation und Entkohlung (den Verlust von Kohlenstoff aus Stahl), da die Erwärmung schnell und begrenzt erfolgt. Dadurch werden wertvolle Legierungselemente erhalten, die in einer heißeren, weniger kontrollierten Umgebung sonst verbrennen würden.

Präzision und Temperaturuniformität

Die erzeugte Wärmemenge ist direkt proportional zur dem Kreislauf zugeführten Leistung. Dies ermöglicht eine extrem präzise und reaktionsschnelle Temperaturregelung, was für das Einhalten der engen Prozessfenster empfindlicher Legierungen unerlässlich ist.

Darüber hinaus erzeugt das wechselnde Magnetfeld eine natürliche Rührwirkung innerhalb des geschmolzenen Metalls. Dies gewährleistet, dass die gesamte Charge eine einheitliche Temperatur und chemische Zusammensetzung aufweist, wodurch Inkonsistenzen im Endprodukt verhindert werden.

Wichtige betriebliche Vorteile

Die technischen Vorteile der Induktionserwärmung übertragen sich direkt auf greifbare betriebliche Vorteile in Gießereien oder Fertigungsanlagen.

Energie- und Produktionseffizienz

Die Erzeugung von Wärme direkt in der Charge ist weitaus energieeffizienter, als eine ganze Kammer zu beheizen und darauf zu warten, dass diese Wärme auf das Metall übertragen wird. Dies führt zu schnelleren Aufheizzeiten, kürzeren Schmelzzyklen und einer höheren Gesamtproduktionseffizienz.

Diese Effizienz spart nicht nur Material und Zeit, sondern reduziert auch den Energieverbrauch und die Betriebskosten erheblich.

Verbesserte Arbeitsumgebung

Induktionsöfen sind wesentlich sauberer, leiser und erzeugen weit weniger Umgebungswärme als fossile Brennstofföfen. Sie geben keine Schadstoffe an die Atmosphäre ab.

Dies schafft ein sichereres und angenehmeres Arbeitsumfeld für die Mitarbeiter, reduziert den ökologischen Fußabdruck der Anlage und vereinfacht die Einhaltung von Umweltvorschriften.

Die Kompromisse verstehen

Obwohl der Induktionsofen sehr vorteilhaft ist, ist er keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Beschränkung auf leitfähige Materialien

Das Prinzip der Induktionserwärmung selbst bedingt, dass der Ofen nur für Materialien verwendet werden kann, die Elektrizität leiten. Er ist nicht geeignet zum Erhitzen oder Schmelzen von nicht leitfähigen Materialien wie Keramiken oder bestimmten Glasarten.

Hohe Anfangsinvestition

Die Technologie hinter einem Induktionsofen – einschließlich der Hochleistungsversorgung, Kondensatoren und wassergekühlten Spulen – ist anspruchsvoll. Dies führt typischerweise zu höheren anfänglichen Investitionskosten im Vergleich zu einfacheren, traditionellen Ofenkonstruktionen.

Komplexität der Stromversorgungssysteme

Ein Induktionsofen benötigt ein spezielles Stromversorgungssystem, um die Netzfrequenz-Wechselstromleistung in die für die Spule benötigte Hochfrequenzleistung umzuwandeln. Diese Systeme sind in der Installation, Wartung und Fehlerbehebung komplexer als die Kraftstoffleitungen oder Lichtbogensysteme anderer Öfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Legierungen liegt: Der kontaminationsfreie Schmelzprozess eines Induktionsofens macht ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Geschwindigkeit liegt: Seine schnellen Heizzyklen und der geringe Energieverbrauch bieten erhebliche Vorteile für die Hochdurchsatzproduktion.

- Wenn Ihr Hauptaugenmerk auf Arbeitssicherheit und Umweltauswirkungen liegt: Der saubere, emissionsfreie Betrieb verbessert das Arbeitsumfeld drastisch und reduziert Ihren CO2-Fußabdruck.

Letztendlich ermöglicht Ihnen der Induktionsofen, einen höheren Standard an Materialqualität und betrieblicher Exzellenz zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Interne Erwärmung | Keine Verbrennung, verhindert Kontamination & gewährleistet hochreine Schmelzen |

| Präzise Temperaturkontrolle | Ideal für empfindliche Legierungen mit engen Prozessfenstern |

| Natürliche Rührwirkung | Gewährleistet einheitliche Temperatur und chemische Zusammensetzung |

| Energieeffizienz | Schnellere Erwärmung, kürzere Zyklen und niedrigere Betriebskosten |

| Sauberer Betrieb | Keine Emissionen, sichererer Arbeitsplatz und reduzierte Umweltauswirkungen |

Bereit, Ihren Metallschmelzprozess mit überlegener Reinheit und Effizienz zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und Gießereien. Unsere Induktionsofenlösungen sind darauf ausgelegt, die Sauberkeit, Kontrolle und Kosteneinsparungen zu liefern, die Ihre Betriebe fordern.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Induktionsofen für Ihre spezifischen Metalle und Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen