Der grundlegende Zweck des Abschreckens von Aluminium besteht darin, es schnell von einer hohen Temperatur abzukühlen, um seine innere Kristallstruktur in einem instabilen, übersättigten Zustand „einzufrieren“. Dieser Prozess schließt Legierungselemente wie Kupfer oder Silizium im Atomgitter des Aluminiums ein und verhindert, dass sie vorzeitig ausfallen. Dieser übersättigte Zustand ist die kritische Voraussetzung für einen anschließenden Härtungsprozess, der als Aushärtung bekannt ist.

Das Abschrecken allein macht Aluminium nicht stark. Stattdessen ist es ein vorbereitender Schritt, der das Potenzial für Festigkeit im Metall einschließt, das dann durch einen späteren Prozess, der als Alterung oder Ausscheidungshärtung bezeichnet wird, freigesetzt wird.

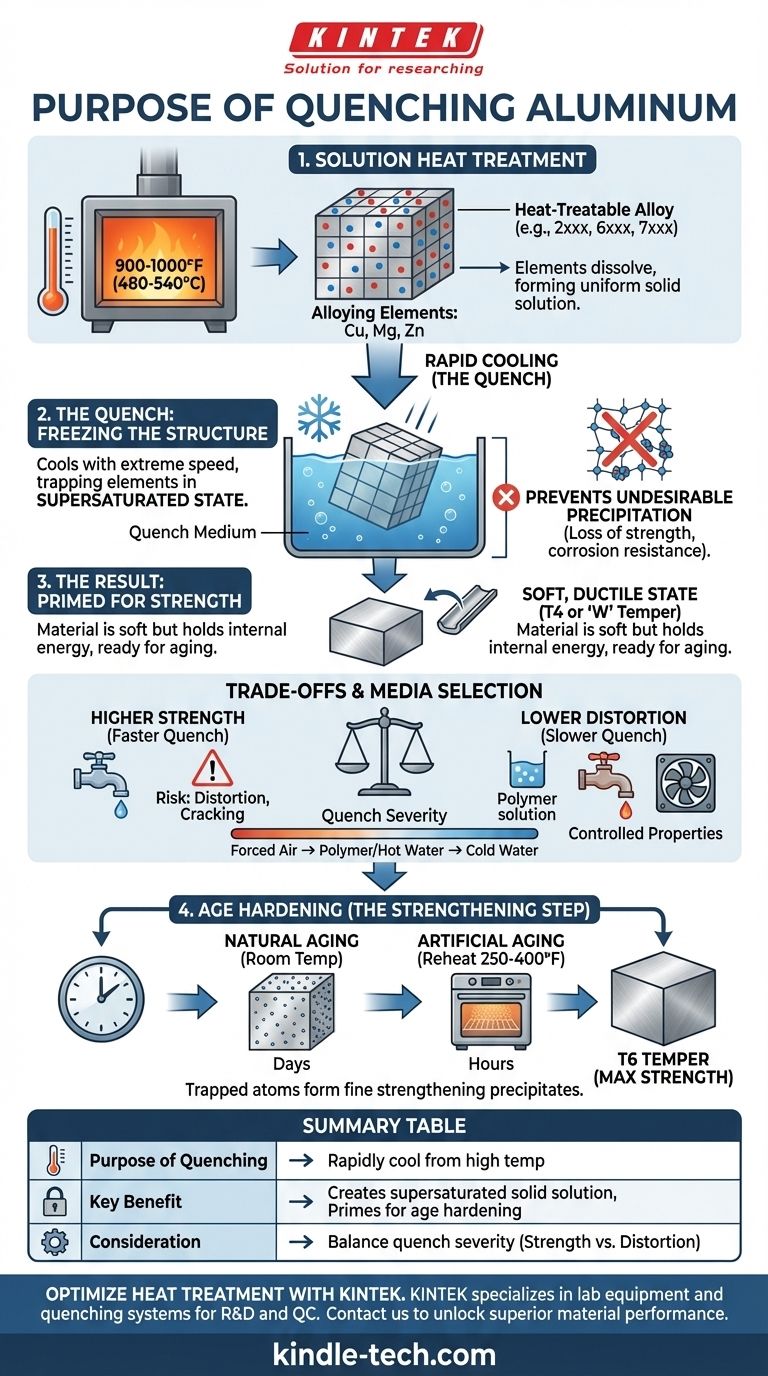

Die Grundlage: Lösungsglühen

Um das Abschrecken zu verstehen, müssen Sie zunächst den Prozess verstehen, zu dem es gehört: das Lösungsglühen. Dieser Prozess ist nur auf bestimmte „wärmebehandelbare“ Aluminiumlegierungen anwendbar, wie z. B. solche der Serien 2xxx, 6xxx und 7xxx.

Die Rolle der Legierungselemente

Wärmebehandelbare Legierungen enthalten Elemente (wie Kupfer, Magnesium und Zink), die bei Raumtemperatur nur begrenzt in Aluminium löslich sind, sich aber bei erhöhten Temperaturen lösen können. Stellen Sie sich das wie Zucker in Wasser vor – Sie können in heißem Wasser viel mehr Zucker lösen als in kaltem Wasser.

Schritt 1: Die Lösungsglühhitze

Der erste Schritt besteht darin, das Aluminium auf eine bestimmte hohe Temperatur (typischerweise etwa 480-540 °C oder 900-1000 °F) zu erhitzen. Dies wird für eine festgelegte Zeit gehalten, damit sich die Legierungselemente vollständig in der Aluminiummatrix lösen und eine gleichmäßige feste Lösung bilden können. Zu diesem Zeitpunkt ist das Härtungspotenzial der Legierung vollständig „in Lösung“.

Der kritische Moment: Der Zweck des Abschreckens

Sobald die Legierungselemente gelöst sind, muss das Material extrem schnell abgekühlt werden. Diese schnelle Abkühlung ist das Abschrecken.

Einfrieren des übersättigten Zustands

Das Abschrecken kühlt die Legierung so schnell ab, dass die gelösten Atome keine Zeit haben, sich zu verklumpen und aus der Lösung auszufallen. Dies schließt sie im Kristallgitter des Aluminiums ein und erzeugt eine übersättigte feste Lösung. Dieser Zustand ist metallurgisch instabil und enthält viel innere Energie, ähnlich einer komprimierten Feder.

Verhindern unerwünschter Ausscheidung

Wenn die Abkühlung zu langsam ist, beginnen die Legierungselemente entlang der Korngrenzen des Metalls auszufallen. Diese Form der Ausscheidung ist unkontrolliert und schädlich, was zu einem erheblichen Festigkeitsverlust und einer verminderten Korrosionsbeständigkeit führt. Die Geschwindigkeit des Abschreckens ist so berechnet, dass sie schneller ist als diese kritische Abkühlungsrate.

Das Ergebnis: Ein weiches, aber vorbereitetes Material

Unmittelbar nach dem Abschrecken befindet sich das Aluminium in seinem weichsten, duktilsten Zustand (bekannt als T4- oder „W“-Zustand). Obwohl es nicht stark ist, ist es nun perfekt für den letzten Härtungsschritt vorbereitet.

Verständnis der Kompromisse und Risiken

Der Abschreckprozess ist ein empfindliches Gleichgewicht. Die Abkühlungsrate ist die wichtigste Variable und stellt einen klassischen technischen Kompromiss dar.

Abschreckhärte und Festigkeit

Ein schnelleres Abschrecken führt im Allgemeinen zu einer besseren übersättigten Lösung, was nach dem Altern zu einem höheren potenziellen Festigkeitswert führt. Kaltes Wasser sorgt für ein sehr hartes Abschrecken und maximales Festigkeitspotenzial.

Das Risiko von Verzug und Eigenspannungen

Der Hauptnachteil eines sehr schnellen Abschreckens ist der Thermoschock. Der extreme Temperaturgradient zwischen der Oberfläche und dem Kern des Teils verursacht innere Spannungen, die zu Verwerfungen, Verzug und sogar Rissen führen können, insbesondere bei komplexen oder dünnwandigen Teilen.

Auswahl eines Abschreckmediums

Um dieses Risiko zu steuern, werden verschiedene Abschreckmedien verwendet:

- Kaltes Wasser: Höchste Abkühlungsrate, höchstes Verzugsrisiko.

- Heißes Wasser: Weniger aggressiv als kaltes Wasser, reduziert Spannungen und ist dennoch für viele Legierungen wirksam.

- Polymerlösungen: Bietet eine Abkühlungsrate zwischen Wasser und Luft und bietet ein gutes Gleichgewicht zwischen Festigkeit und Verzugskontrolle.

- Zwangsluft: Ein viel langsameres Abschrecken, das für sehr dünne Teile oder Legierungen verwendet wird, die weniger empfindlich auf Abkühlraten reagieren.

Der letzte Schritt: Festigkeitsfreisetzung durch Alterung

Das weiche, abgeschreckte Material erreicht seine endgültigen hochfesten Eigenschaften durch einen Prozess, der als Aushärtung (oder Ausscheidungshärtung) bezeichnet wird.

Natürliche vs. künstliche Alterung

Natürliche Alterung tritt auf, wenn das abgeschreckte Teil bei Raumtemperatur belassen wird. Über mehrere Tage hinweg beginnen die eingeschlossenen Atome langsam, winzige, hochdisperse härtende Ausscheidungen von selbst zu bilden.

Künstliche Alterung beschleunigt diesen Prozess. Das Teil wird für mehrere Stunden auf eine niedrige Temperatur (z. B. 120-205 °C oder 250-400 °F) wiedererhitzt. Dies liefert gerade genug thermische Energie, damit sich die eingeschlossenen Atome bewegen und eine optimale Dispersion mikroskopischer Ausscheidungen bilden können, die die Versetzungsbewegung behindern und die Festigkeit und Härte der Legierung dramatisch erhöhen. So werden gängige Zustände wie T6 erreicht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Abschreckmethode wird durch das gewünschte Gleichgewicht zwischen mechanischen Eigenschaften und Dimensionsstabilität bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Ein aggressives Abschrecken in kaltem oder kühlem Wasser ist notwendig, um die beste Reaktion auf die Alterung zu erzielen, aber planen Sie eine mögliche Nachbesserung oder Spannungsentlastung nach dem Abschrecken ein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem komplexen Teil liegt: Ein weniger aggressives Abschrecken mit einer Polymerlösung, heißem Wasser oder sogar Zwangsluft kann erforderlich sein, wobei eine vorhersehbare und kontrollierte Reduzierung der Spitzenfestigkeit in Kauf genommen wird.

- Wenn Sie mit nicht wärmebehandelbaren Legierungen arbeiten (z. B. 3xxx- oder 5xxx-Serien): Das Abschrecken dient keinem Härtungszweck, da diese Legierungen ihre Festigkeit durch Kaltverfestigung (Verformung) und nicht durch Wärmebehandlung erhalten.

Letztendlich ist die Beherrschung des Abschreckens unerlässlich, um das volle Leistungspotenzial von wärmebehandelbaren Aluminiumlegierungen freizusetzen.

Zusammenfassungstabelle:

| Zweck des Abschreckens | Hauptvorteil | Überlegung |

|---|---|---|

| Schnelles Abkühlen von hoher Temperatur | Erzeugt eine übersättigte feste Lösung | Bereitet Metall für die Aushärtung vor |

| Einschließen von Legierungselementen (z. B. Kupfer, Silizium) | Verhindert unerwünschte Ausscheidung | Vermeidet Festigkeitsverlust und Korrosionsbeständigkeit |

| Einfrieren der instabilen Kristallstruktur | Bereitet Material auf maximales Festigkeitspotenzial vor | Führt unmittelbar nach dem Abschrecken zu einem weichen, duktilen Zustand (T4-Zustand) |

| Abschreckhärte ausgleichen | Steuert den Kompromiss zwischen Festigkeit und Verzug | Die Wahl des Mediums (kaltes Wasser, Polymer usw.) beeinflusst die endgültigen Eigenschaften |

Bereit, präzise Wärmebehandlungsergebnisse mit Ihren Aluminiumlegierungen zu erzielen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für metallurgische Prozesse, einschließlich Öfen und Abschrecksysteme, die auf F&E und Qualitätskontrolle zugeschnitten sind. Unsere Lösungen helfen Ihnen, die Abschreckparameter zu optimieren, um die Festigkeit zu maximieren und gleichzeitig den Verzug zu minimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an die Aluminium-Wärmebehandlung unterstützen und eine überragende Materialleistung freisetzen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken