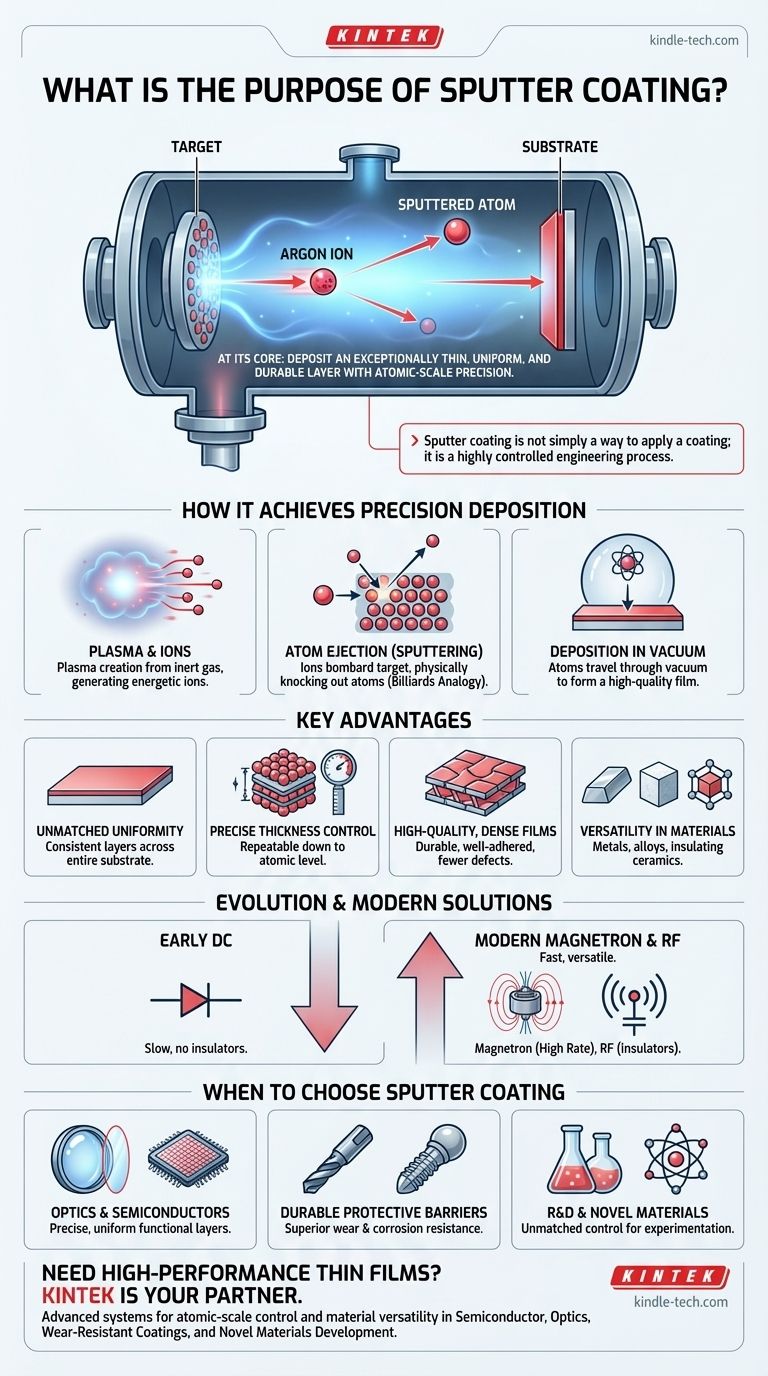

Im Kern besteht der Zweck der Sputterbeschichtung darin, eine außergewöhnlich dünne, gleichmäßige und dauerhafte Materialschicht auf ein Substrat aufzubringen. Dieser physikalische Gasphasenabscheidungsprozess (PVD) funktioniert, indem energetische Ionen verwendet werden, um Atome physisch aus einem Ausgangsmaterial oder "Target" herauszuschleudern, die dann zum Substrat wandern und dort kondensieren, um eine hochwertige Schicht zu bilden.

Die Sputterbeschichtung ist nicht einfach eine Methode zum Auftragen einer Beschichtung; sie ist ein hochkontrollierter technischer Prozess. Ihr eigentlicher Zweck ist es, ein Maß an Präzision im atomaren Maßstab, Gleichmäßigkeit und Materialintegrität zu erreichen, das einfachere chemische oder thermische Abscheidungsmethoden nicht erreichen können.

Wie die Sputterbeschichtung eine präzise Abscheidung erreicht

Um den Zweck des Sputterns zu verstehen, müssen Sie zuerst seinen Mechanismus verstehen. Der Prozess beruht auf einem empfindlichen Gleichgewicht der Physik in einer Vakuumkammer, um seine Ergebnisse zu erzielen.

Die Rolle von Plasma und Ionen

Zuerst wird die Kammer evakuiert und mit einer kleinen Menge eines Inertgases, typischerweise Argon, wieder befüllt. Anschließend wird ein elektrisches Feld angelegt, wodurch das Gas ein Plasma bildet – einen Materiezustand, der freie Elektronen und positive Ionen enthält.

Diese positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und mit erheblicher Kraft auf das Target gerichtet.

Herausschleudern von Atomen aus dem Target

Das Target ist ein Block des Materials, das Sie abscheiden möchten. Wenn die hochenergetischen Argonionen die Oberfläche des Targets bombardieren, schlagen sie einzelne Atome physisch aus dem Target heraus oder "sputtern" sie.

Stellen Sie es sich wie ein subatomares Billardspiel vor. Das Argonion ist die weiße Kugel, die die aufgereihten Atome des Targetmaterials trifft und sie verstreut. Diese herausgeschleuderten Atome fliegen mit hoher kinetischer Energie vom Target weg.

Abscheidung in einem kontrollierten Vakuum

Die gesputterten Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat (dem zu beschichtenden Objekt), wo sie allmählich eine dünne Schicht aufbauen.

Das Vakuum ist aus zwei Gründen entscheidend. Erstens stellt es sicher, dass die gesputterten Atome einen klaren, ungehinderten Weg zum Substrat haben. Zweitens muss der Druck perfekt ausgeglichen sein – hoch genug, um das Plasma aufrechtzuerhalten, aber niedrig genug, um zu verhindern, dass gesputterte Atome mit Gasmolekülen kollidieren, was sie verlangsamen und eine gleichmäßige Abscheidung stören würde.

Wesentliche Vorteile gegenüber anderen Methoden

Das "Warum" der Sputterbeschichtung wird deutlich, wenn man ihre deutlichen Vorteile betrachtet, die sie für Hochleistungsanwendungen unverzichtbar machen.

Unübertroffene Gleichmäßigkeit und Dickenkontrolle

Da die Quelle ein großflächiges Target ist und das Plasma stabil ist, ist die Abscheidung der Atome über das gesamte Substrat hinweg unglaublich gleichmäßig.

Darüber hinaus ist die Schichtdicke direkt proportional zur Abscheidungszeit. Dies ermöglicht eine präzise, wiederholbare Kontrolle bis auf die Ebene einzelner Atomschichten.

Hochwertige, dichte Schichten

Die hohe kinetische Energie der gesputterten Atome trägt dazu bei, Schichten zu erzeugen, die außergewöhnlich dicht und gut am Substrat haften. Dies führt zu Beschichtungen, die wesentlich haltbarer sind und weniger Defekte aufweisen als solche, die mit anderen Methoden aufgetragen werden.

Dieser Prozess ermöglicht auch die Herstellung dichter Schichten mit reduzierter innerer Spannung, selbst bei niedrigen Abscheidungstemperaturen (unter 150 °C).

Vielseitigkeit bei Materialien

Im Gegensatz zu einigen Verfahren, die auf Metalle beschränkt sind, kann das Sputtern eine Vielzahl von Materialien abscheiden. Dazu gehören Metalle, Legierungen und sogar isolierende Keramikverbindungen. Diese Vielseitigkeit macht es zu einem Eckpfeiler der modernen Materialwissenschaft und Fertigung.

Verständnis der Kompromisse und der Entwicklung

Keine Technologie ist ohne Herausforderungen, und deren Verständnis zeigt, warum sich moderne Sputtersysteme entwickelt haben.

Die Herausforderung der Abscheidungsrate

Frühe, einfache DC-Dioden-Sputtersysteme waren effektiv, litten aber unter einer niedrigen Abscheidungsrate. Dies machte den Prozess langsam und für die Massenproduktion weniger wirtschaftlich.

Historische Unfähigkeit, Isolatoren zu sputtern

Dieselbe frühen DC-Systeme konnten keine isolierenden Materialien sputtern. Eine Ladung würde sich auf der Oberfläche eines isolierenden Targets aufbauen, die positiven Ionen effektiv abstoßen und den Sputterprozess stoppen.

Moderne Lösungen: Magnetron- und RF-Sputtern

Moderne Techniken überwinden diese Probleme. Magnetron-Sputtern verwendet leistungsstarke Magnete, um Elektronen in der Nähe des Targets einzuschließen, wodurch die Effizienz der Ionenerzeugung drastisch erhöht und viel höhere Abscheidungsraten erzielt werden.

RF (Radiofrequenz)-Sputtern verwendet einen Wechselstrom, um den Ladungsaufbau auf isolierenden Targets zu verhindern und so die Abscheidung von Keramiken und anderen nichtleitenden Materialien zu ermöglichen.

Wann sollte man die Sputterbeschichtung wählen?

Sie sollten sich für die Sputterbeschichtung entscheiden, wenn die Leistung und Qualität der Dünnschicht die Hauptanliegen sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptiken oder Halbleitern liegt: Die Sputterbeschichtung ist unerlässlich, um die präzisen, gleichmäßigen Antireflex-, leitfähigen oder dielektrischen Schichten zu erzeugen, die diese Komponenten benötigen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer dauerhaften, schützenden Barriere liegt: Die dichten, gut haftenden Schichten aus dem Sputtern bieten eine überlegene Verschleiß- und Korrosionsbeständigkeit bei allem, von Schneidwerkzeugen bis zu medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Das Sputtern bietet eine unübertroffene Kontrolle über Schichtdicke und -zusammensetzung, was es zu einem kritischen Werkzeug für das Experimentieren mit und die Herstellung neuartiger Materialien macht.

Letztendlich wählen Sie die Sputterbeschichtung, wenn die Qualität, Gleichmäßigkeit und Leistung der abgeschiedenen Schicht nicht verhandelbar sind.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Unübertroffene Gleichmäßigkeit | Erzeugt konsistente, gleichmäßige Schichten über die gesamte Substratoberfläche. |

| Präzise Dickenkontrolle | Ermöglicht eine wiederholbare Abscheidung bis auf die atomare Schicht. |

| Dichte, hochwertige Schichten | Führt zu dauerhaften, gut haftenden Beschichtungen mit weniger Defekten. |

| Vielseitige Materialabscheidung | Kann mit Metallen, Legierungen und isolierenden Keramiken beschichtet werden. |

Benötigen Sie Hochleistungs-Dünnschichten für Ihr Labor?

Wenn die Qualität und Präzision Ihrer Beschichtungen nicht verhandelbar sind, ist KINTEK Ihr Partner. Unsere fortschrittlichen Sputterbeschichtungssysteme sind darauf ausgelegt, die Kontrolle im atomaren Maßstab, die Gleichmäßigkeit und die Materialvielseitigkeit zu liefern, die Ihre Forschung und Entwicklung oder Produktion erfordert.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für:

- Halbleiter- und Mikroelektronikfertigung

- Fortschrittliche Optik- und Photonikforschung

- Verschleißfeste und schützende Beschichtungen

- Entwicklung neuartiger Materialien

Lassen Sie uns Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Sputterlösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Polygon-Pressform für Labor

Andere fragen auch

- Was ist der Prozess der Sinterfügung? Ein Schritt-für-Schritt-Leitfaden zur Festkörperverbindung

- Was ist dem Löten ähnlich? Ein Leitfaden zum Weichlöten, Hartlöten und thermischen Fügen

- Was ist der Hauptzweck eines Kondensators bei EODS-Experimenten? Verhindert Verflüchtigung und gewährleistet Datenintegrität

- Was ist ein Beispiel für eine Legierung? Entdecken Sie die Ingenieurwerkstoffe, die unsere Welt prägen

- Welche Wärmeanforderungen gelten für das Hartlöten? Beherrschen Sie Temperatur, Zeit und Atmosphäre für starke Verbindungen

- Welches Lösungsmittel wird normalerweise in der IR-Spektroskopie verwendet? Optimieren Sie Ihre Probenvorbereitung für klarere Ergebnisse

- Welche sind die 2 Hauptmaterialien, die im Selektiven Lasersintern verwendet werden? Polymere vs. Metalle für Ihre 3D-Druckanforderungen

- Was ist Fusion in der RFA? Erzielen Sie unübertroffene Genauigkeit bei der Elementaranalyse