Im Kern ist die Kalzinierung ein präziser Wärmebehandlungsprozess, der verwendet wird, um chemische oder physikalische Veränderungen in einem festen Material herbeizuführen. Dabei wird das Material auf eine hohe Temperatur erhitzt, jedoch immer unterhalb seines Schmelzpunktes, oft in einer Umgebung mit wenig oder keiner Luft, um die Reaktion zu kontrollieren. Dieser Prozess ist grundlegend für die Reinigung von Materialien, die Herstellung neuer Verbindungen oder die Veränderung der physikalischen Struktur einer Substanz.

Der Zweck der Kalzinierung besteht nicht darin, ein Material zu schmelzen, sondern kontrollierte Wärme zu nutzen, um es zu zersetzen, flüchtige Bestandteile wie Wasser oder CO₂ auszutreiben oder seine Kristallphase zu verändern. Es ist ein transformativer, kein destruktiver Prozess.

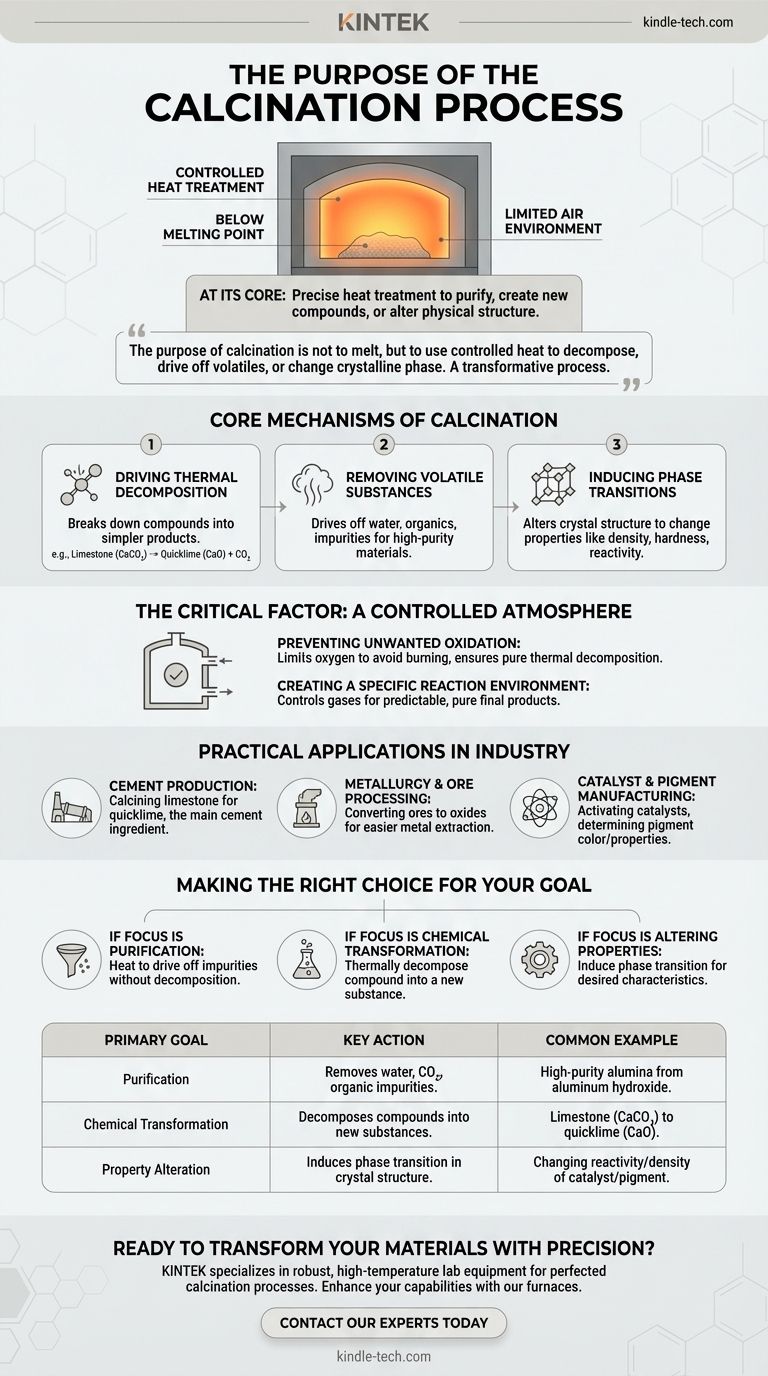

Die Kernmechanismen der Kalzinierung

Um die Kalzinierung wirklich zu verstehen, muss man über die einfache Anwendung von Hitze hinausblicken. Der Prozess nutzt hohe Temperaturen, um spezifische, vorhersagbare Veränderungen innerhalb der Struktur und Zusammensetzung des Materials auszulösen.

Förderung der thermischen Zersetzung

Das häufigste Ziel der Kalzinierung ist der Abbau chemischer Verbindungen. Hitze liefert die notwendige Energie, um chemische Bindungen zu trennen, wodurch eine Substanz in einfachere Produkte zerfällt.

Ein klassisches Beispiel ist die Herstellung von Branntkalk (Calciumoxid) aus Kalkstein (Calciumcarbonat). Beim Erhitzen schmilzt der Kalkstein nicht; stattdessen zerfällt er, setzt Kohlendioxidgas frei und hinterlässt das gewünschte Calciumoxid.

Entfernung flüchtiger Substanzen

Viele Rohstoffe enthalten unerwünschte flüchtige Bestandteile, wie physikalisch eingeschlossenes Wasser, chemisch gebundenes Wasser (Hydrate) oder organische Verunreinigungen.

Die Kalzinierung erhitzt das Material ausreichend, um diese Substanzen als Gas auszutreiben, wodurch der verbleibende Feststoff effektiv gereinigt wird. Dies ist entscheidend für die Herstellung stabiler, hochreiner Materialien für den industriellen Einsatz.

Herbeiführung von Phasenübergängen

Manchmal besteht das Ziel nicht darin, die chemische Zusammensetzung zu ändern, sondern die physikalische Struktur. Hitze kann dazu führen, dass sich die Atome eines Materials in einem anderen Kristallgitter neu anordnen, was als Phasenübergang bekannt ist.

Diese Veränderung kann die Eigenschaften des Materials drastisch verändern, wie z. B. seine Dichte, Härte oder chemische Reaktivität, und es für eine neue Anwendung geeignet machen.

Der kritische Faktor: Eine kontrollierte Atmosphäre

Ein definierendes Merkmal der Kalzinierung ist, dass sie in Abwesenheit oder bei sehr begrenzter Zufuhr von Luft (Sauerstoff) stattfindet. Dies ist kein Zufall; es ist ein kritischer Kontrollparameter, der sie von anderen Wärmebehandlungen wie dem Rösten unterscheidet.

Verhinderung unerwünschter Oxidation

Durch die Begrenzung des Sauerstoffs wird verhindert, dass das Material verbrennt oder mit Sauerstoff reagiert (oxidiert). Dies ist unerlässlich, wenn das Ziel die reine thermische Zersetzung ist.

Im Gegensatz dazu fördern Prozesse wie das Rösten oft absichtlich die Zufuhr von Luft, um die Oxidation zu begünstigen, beispielsweise bei der Umwandlung von Sulfiderzen in Oxide.

Schaffung einer spezifischen Reaktionsumgebung

Die Atmosphäre im Kalzinierungsofen ist eine Schlüsselvariable. Durch die Kontrolle der vorhandenen Gase können Ingenieure sicherstellen, dass nur die gewünschten chemischen Reaktionen ablaufen, was zu einem vorhersehbareren und reineren Endprodukt führt.

Verständnis der praktischen Anwendungen

Die Kalzinierung ist nicht nur eine Labortechnik; sie ist ein großtechnischer Industrieprozess, der das Rückgrat mehrerer wichtiger Industrien bildet.

Zementherstellung

Die gesamte Zementindustrie basiert auf der Kalzinierung. Kalkstein wird in riesigen Öfen kalziniert, um Branntkalk herzustellen, den Hauptbestandteil von Zement.

Metallurgie und Erzverarbeitung

Wie die Referenzen zeigen, ist die Kalzinierung ein wichtiger Schritt in der Metallurgie. Sie wird verwendet, um Metallerze, insbesondere Carbonate und Hydrate, in ihre Oxidformen umzuwandeln. Diese Oxide lassen sich dann in einem nachfolgenden Schmelzprozess leichter zum reinen Metall reduzieren.

Herstellung von Katalysatoren und Pigmenten

In der chemischen Industrie wird die Kalzinierung zur Aktivierung von Katalysatoren eingesetzt, indem eine spezifische Oberflächenstruktur und Porosität erzeugt wird. Sie wird auch zur Herstellung anorganischer Pigmente verwendet, wobei die endgültige Farbe und die Eigenschaften durch die genaue Temperatur und Atmosphäre des Prozesses bestimmt werden.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter der Kalzinierung werden auf das gewünschte Ergebnis zugeschnitten. Das Verständnis Ihres primären Ziels ist der Schlüssel zur korrekten Anwendung des Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Reinigung liegt: Verwenden Sie die Kalzinierung, um das Material gerade so weit zu erhitzen, dass Wasser, organische Stoffe oder andere flüchtige Verunreinigungen ausgetrieben werden, ohne eine Zersetzung zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Umwandlung liegt: Verwenden Sie die Kalzinierung, um eine Verbindung thermisch in eine neue Substanz zu zersetzen, z. B. die Umwandlung eines Carbonats in ein Oxid.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Materialeigenschaften liegt: Verwenden Sie die Kalzinierung, um einen Phasenübergang herbeizuführen und die Kristallstruktur zu verändern, um gewünschte Eigenschaften wie erhöhte Dichte oder Reaktivität zu erzielen.

Letztendlich ist die Kalzinierung ein grundlegendes Werkzeug zur Manipulation von Materie, das die Umwandlung von Rohstoffen in die hochtechnisierten Produkte ermöglicht, die unsere moderne Welt prägen.

Zusammenfassungstabelle:

| Hauptziel | Schlüsselaktion | Häufiges Beispiel |

|---|---|---|

| Reinigung | Entfernt Wasser, CO₂ und organische Verunreinigungen. | Herstellung von hochreinem Aluminiumoxid aus Aluminiumhydroxid. |

| Chemische Umwandlung | Zersetzt Verbindungen thermisch in neue Substanzen. | Umwandlung von Kalkstein (CaCO₃) in Branntkalk (CaO). |

| Eigenschaftsänderung | Löst einen Phasenübergang in der Kristallstruktur aus. | Veränderung der Reaktivität oder Dichte eines Katalysators oder Pigments. |

Bereit, Ihre Materialien präzise zu transformieren?

Die Kalzinierung ist ein entscheidender Schritt, um Materialreinheit und gewünschte Eigenschaften zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung der robusten Hochtemperatur-Laborgeräte, die Sie benötigen, um Ihre Kalzinierungsprozesse zu perfektionieren. Ob Sie Katalysatoren entwickeln, Erze verarbeiten oder fortschrittliche Keramiken herstellen – unsere Öfen bieten die präzise Temperaturkontrolle und atmosphärische Steuerung, die für den Erfolg unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Was sind die Nachteile von Drehrohrofenverbrennungsanlagen? Hohe Kosten und betriebliche Komplexität

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Welche typischen Heizzonenkonfigurationen und maximalen Temperaturbereiche von Röhrenöfen gibt es? Finden Sie die richtige Konfiguration für Ihr Labor