Im Kern besteht der Zweck eines Induktionsofens darin, elektrisch leitfähige Metalle wie Eisen, Stahl, Kupfer und Aluminium zu schmelzen. Dies geschieht unter Verwendung des Prinzips der elektromagnetischen Induktion, um direkt im Metall selbst intensive Hitze zu erzeugen, was einen Prozess bietet, der wesentlich sauberer, effizienter und besser steuerbar ist als herkömmliche befeuerte Öfen.

Der grundlegende Vorteil eines Induktionsofens besteht nicht nur darin, dass er Metall schmilzt, sondern wie er dies tut. Indem das Metall selbst zur Wärmequelle wird, werden die Ineffizienzen und die Umweltbelastung der externen Verbrennung umgangen, was dem Bediener eine beispiellose Präzision und eine sauberere Arbeitsumgebung ermöglicht.

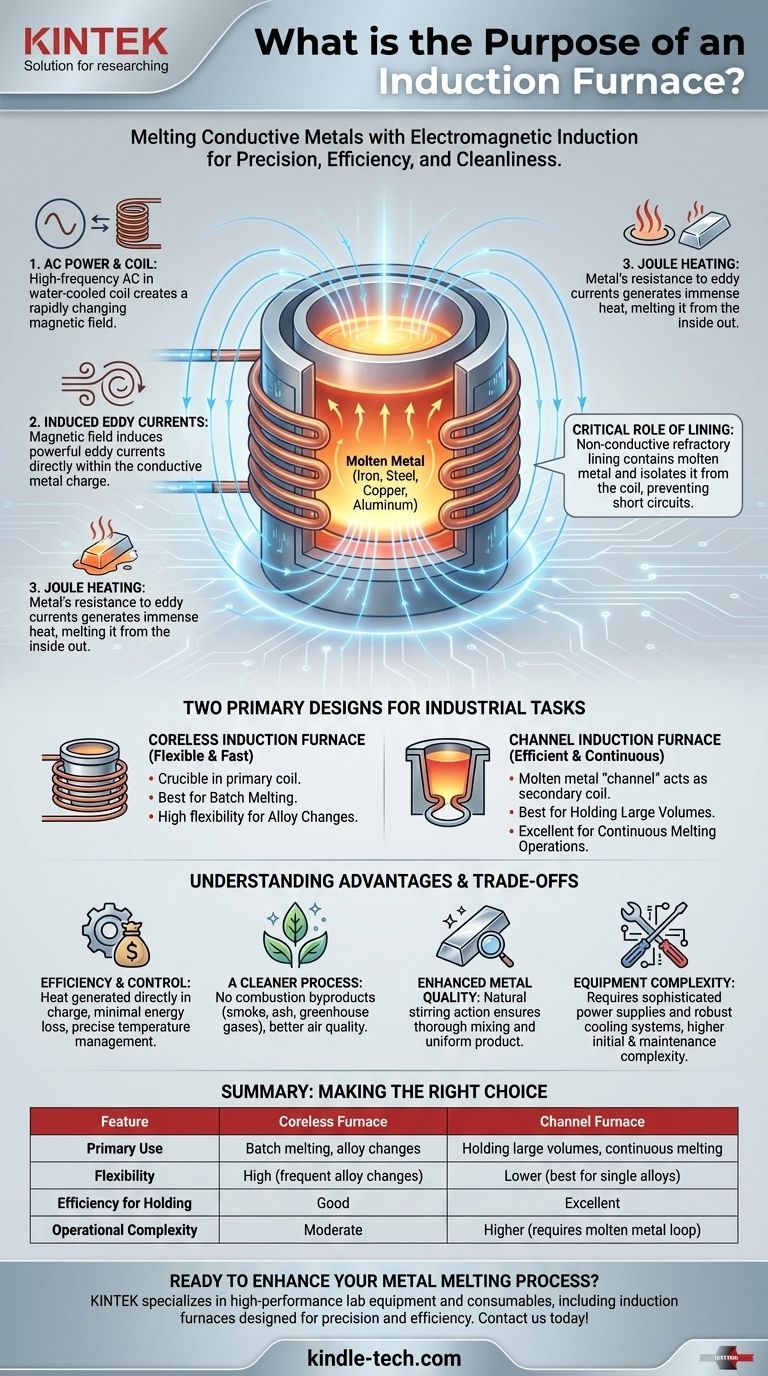

Wie Induktionsöfen intensive Hitze erzeugen

Um den Zweck eines Induktionsofens zu verstehen, muss man zunächst seinen einzigartigen Heizmechanismus verstehen. Er verlässt sich nicht auf die Verbrennung von Brennstoff. Stattdessen funktioniert er wie ein leistungsstarker, spezialisierter Transformator.

Das Prinzip der elektromagnetischen Induktion

Ein hochfrequenter Wechselstrom (AC) wird durch eine wassergekühlte Kupferspule geleitet. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum in der Mitte der Spule.

Das Metall als Heizelement

Wenn ein leitfähiges Metall in dieses Magnetfeld eingebracht wird, induziert das Feld starke elektrische Ströme, bekannt als Wirbelströme, die direkt im Metall fließen.

Widerstand erzeugt Wärme

Der elektrische Widerstand des Metalls wirkt dem Fluss dieser Wirbelströme entgegen. Dieser Widerstand erzeugt immense Wärme – ein Phänomen, das als Joule-Erwärmung bekannt ist – wodurch sich das Metall schnell erhitzt und von innen nach außen schmilzt.

Die entscheidende Rolle der Auskleidung

Innerhalb der Kupferspule wird ein nicht leitender, hitzebeständiger Tiegel oder eine Auskleidung platziert. Diese feuerfeste Auskleidung ist entscheidend, da sie das geschmolzene Metall zurückhält und es von der wassergekühlten Spule isoliert, wodurch ein katastrophaler Kurzschluss verhindert wird.

Kernlose vs. Kanalöfen: Zwei Hauptkonstruktionen

Obwohl das Prinzip dasselbe ist, werden Induktionsöfen in zwei Hauptkonfigurationen gebaut, die jeweils für unterschiedliche industrielle Aufgaben geeignet sind.

Kernlose Induktionsöfen

Dies ist die einfachste Bauweise, bei der der Tiegel, der das Metall enthält, direkt in der Primärspule platziert wird. Sie eignen sich hervorragend zum Schmelzen von Material in Chargen und sind flexibel genug, um häufige Wechsel zwischen verschiedenen Legierungstypen zu bewältigen.

Kanalinduktionsöfen

Diese Bauweise funktioniert expliziter wie ein Transformator. Der Ofen verfügt über einen „Kanal“ oder eine Schleife aus geschmolzenem Metall, die als Sekundärspule fungiert und mit der primären Induktionsspule und einem Eisenkern gekoppelt ist. Diese Konfiguration ist außergewöhnlich effizient, um große Mengen geschmolzenen Metalls über lange Zeiträume auf einer bestimmten Temperatur zu halten oder für kontinuierliche Schmelzprozesse.

Verständnis der Vorteile und Kompromisse

Die Entscheidung für einen Induktionsofen wird durch einen klaren Satz von Vorteilen bestimmt, bringt aber auch spezifische Einschränkungen mit sich.

Hauptvorteil: Effizienz und Kontrolle

Da die Wärme direkt im Einsatzmaterial erzeugt wird, geht sehr wenig Energie an die Umgebung verloren. Dies macht Induktionsöfen sehr energieeffizient. Darüber hinaus kann die Leistung sofort gesteuert werden, was eine präzise Temperaturregelung ermöglicht.

Hauptvorteil: Ein saubererer Prozess

Die Induktionserwärmung ist ein völlig sauberer Prozess. Ohne Verbrennung entstehen keine Nebenprodukte wie Rauch, Asche oder Treibhausgase. Dies verbessert die Luftqualität in der Gießerei und hilft bei der Einhaltung strenger Umweltauflagen.

Hauptvorteil: Verbesserte Metallqualität

Die intensiven Magnetfelder erzeugen eine natürliche Rührwirkung im Schmelzbad. Dies stellt sicher, dass alle Bestandteile, einschließlich der Legierungen, gründlich vermischt werden, was zu einem homogeneren und qualitativ hochwertigeren Endprodukt führt.

Der primäre Kompromiss: Komplexität der Ausrüstung

Induktionsöfen erfordern hochentwickelte Stromversorgungen zur Steuerung der Hochfrequenzströme sowie robuste Wasserkühlsysteme zum Schutz der Kupferspule. Dies macht die Anfangsinvestition und Wartung komplexer als bei einem einfachen Kupolofen oder Schmelzofen.

Die richtige Wahl für Ihr Ziel treffen

Die beste Ofentechnologie hängt vollständig von Ihren betrieblichen Zielen und Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Legierungen in Chargen liegt: Ein kernloser Induktionsofen bietet die Flexibilität und Geschwindigkeit, die für häufige Materialwechsel erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen geschmolzenen Metalls oder dem kontinuierlichen Schmelzen liegt: Ein Kanalinduktionsofen bietet eine überlegene Effizienz für die Temperaturhaltung über lange Zeiträume.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und Energieeinsparungen liegt: Beide Arten von Induktionsöfen sind herkömmlichen Verbrennungsöfen weit überlegen.

Letztendlich besteht der Zweck eines Induktionsofens darin, eine präzise, saubere und effiziente Kontrolle über den gesamten Metallschmelzprozess zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Kernloser Ofen | Kanalofen |

|---|---|---|

| Hauptverwendung | Chargenschmelzen, Legierungswechsel | Halten großer Mengen, kontinuierliches Schmelzen |

| Flexibilität | Hoch (häufige Legierungswechsel) | Geringer (am besten für einzelne Legierungen) |

| Effizienz beim Halten | Gut | Ausgezeichnet |

| Betriebskomplexität | Mittel | Höher (erfordert geschmolzene Metallschleife) |

Bereit, Ihren Metallschmelzprozess zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsöfen, die für Präzision, Effizienz und eine sauberere Arbeitsumgebung entwickelt wurden. Ob Sie Flexibilität beim Chargenschmelzen oder kontinuierlichen Betrieb benötigen, unsere Lösungen sind auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen