Im Wesentlichen ist ein Dünnschichtverdampfer ein spezialisiertes Destillationswerkzeug, das zur Reinigung wärmeempfindlicher, viskoser oder hochsiedender Verbindungen entwickelt wurde. Er arbeitet unter Tiefvakuum und verwendet ein System rotierender Wischer, um einen extrem dünnen Flüssigkeitsfilm auf einer beheizten zylindrischen Oberfläche zu erzeugen. Dieses Design reduziert die Zeit, in der das Material hohen Temperaturen ausgesetzt ist, drastisch, was eine Trennung und Reinigung ermöglicht, die mit herkömmlichen Methoden unmöglich wäre.

Herkömmliche Destillation scheitert oft, weil wertvolle Verbindungen zerfallen oder sich zersetzen, wenn sie über längere Zeit hohen Temperaturen ausgesetzt sind. Ein Dünnschichtverdampfer löst dieses grundlegende Problem, indem er die „Verweilzeit“ auf der beheizten Oberfläche minimiert und so die Reinigung thermisch empfindlicher Materialien ermöglicht, die sonst zerstört würden.

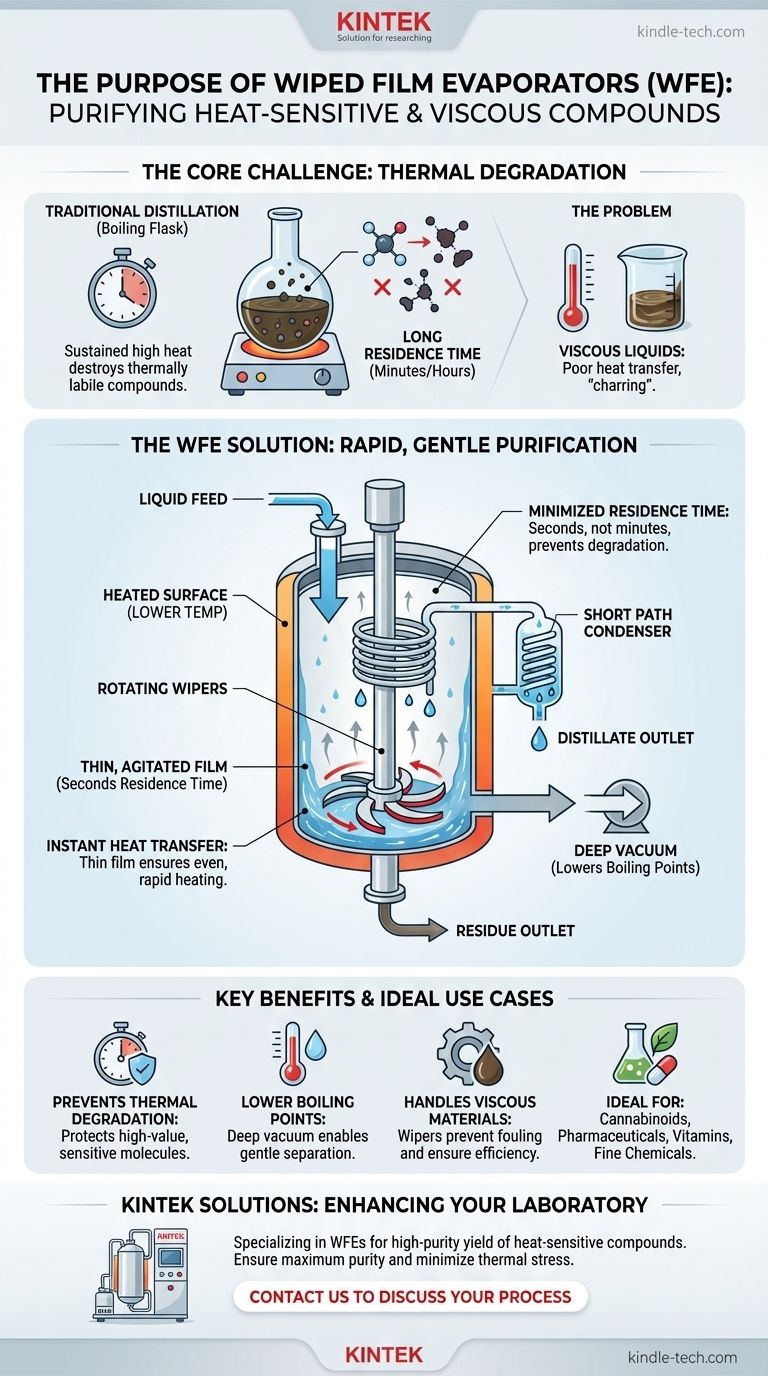

Das Kernproblem: Thermischer Abbau

Um den Zweck eines Dünnschichtverdampfers zu verstehen, müssen Sie zunächst die Grenzen der konventionellen Destillation kennen.

Das Versagen traditioneller Verdampfer

Bei einer Standard-Destillationsanlage wird eine Flüssigkeitscharge über einen längeren Zeitraum in einem Siedekolben erhitzt. Obwohl dies für robuste Verbindungen wie Ethanol einfach und effektiv ist, kann diese anhaltende Hitzeeinwirkung zerstörerisch sein.

Viele wertvolle organische Moleküle sind thermisch labil, was bedeutet, dass sie sich bei Hitzeeinwirkung über die Zeit verändern oder zersetzen. Dies führt zu einem Verlust der Wirksamkeit, veränderten Geschmacksprofilen oder einer vollständigen Zerstörung des Zielprodukts.

Der Faktor „Verweilzeit“

Die Verweilzeit ist die Zeitspanne, die ein Molekül in einem bestimmten Teil eines Systems verbringt – in diesem Fall auf der heißen Oberfläche des Verdampfers.

In einem Siedekolben kann die Verweilzeit Minuten oder sogar Stunden betragen. In einem Dünnschichtverdampfer sind es oft nur Sekunden. Diese drastische Reduzierung ist der wichtigste Vorteil dieser Technologie.

Die Herausforderung viskoser Flüssigkeiten

Flüssigkeiten mit hoher Viskosität (dickflüssig) stellen eine weitere große Herausforderung dar. Sie mischen sich schlecht, übertragen Wärme schlecht und können auf heißen Oberflächen „verkohlen“ oder „verkrusten“, was zu ineffizienter Verdampfung und Produktabbau führt.

Wie ein Dünnschichtverdampfer dies löst

Ein Dünnschichtverdampfer (WFE), auch bekannt als Kurzwegverdampfer, überwindet diese Herausforderungen systematisch durch sein einzigartiges mechanisches Design.

Erzeugung des bewegten Dünnfilms

Flüssiges Einsatzmaterial wird oben in einen beheizten, vertikalen Zylinder eingeführt. Eine zentrale rotierende Anordnung mit Blättern oder Rollen – die Wischer – berührt die Innenfläche.

Diese Wischer verteilen das Einsatzmaterial kontinuierlich zu einem hauchdünnen, turbulenten Film über die gesamte beheizte Wand. Dies verhindert lokale „Hot Spots“ und gewährleistet eine gleichmäßige, sofortige Erwärmung.

Schneller, effizienter Wärmeübergang

Da der Film so dünn ist (oft weniger als einen Millimeter), wird die Wärme von der Mantelwand fast augenblicklich in die Flüssigkeit übertragen. Die Zielmoleküle müssen nicht darauf warten, dass die Wärme langsam ein großes Flüssigkeitsvolumen durchdringt.

Diese Effizienz bedeutet, dass die Wandtemperatur oft niedriger eingestellt werden kann als in einem herkömmlichen Verdampfer, während dennoch eine effektive Verdampfung erreicht wird.

Kurzer Weg zur Kondensation

Sobald ein Molekül aus dem Film verdampft ist, muss es wieder zu einer Flüssigkeit kondensiert werden, um gesammelt zu werden. In einer „Kurzweg“-Konfiguration eines WFE befindet sich der Kondensator direkt in der Mitte des Verdampfers, nur wenige Zentimeter von der beheizten Wand entfernt.

Dieser kurze Weg ermöglicht den Betrieb des Systems unter sehr hohem Vakuum. Ein hohes Vakuum senkt den Siedepunkt der Flüssigkeit, wodurch die für die Trennung erforderliche Temperatur weiter reduziert und die thermische Belastung der Moleküle minimiert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Dünnschichtverdampfer ein Spezialinstrument mit spezifischen Einschränkungen.

Mechanische Komplexität und Kosten

Im Gegensatz zu einem einfachen Glas-Siedekolben ist ein WFE ein komplexes mechanisches System mit Motor, rotierender Welle, Präzisionswischern und vakuumdichten Dichtungen. Dies führt zu deutlich höheren Investitionskosten, Wartungsanforderungen und betrieblicher Komplexität.

Empfindlichkeit gegenüber Feststoffen

WFEs sind für Flüssigkeiten konzipiert. Obwohl einige kleine Anteile weicher Feststoffe verarbeiten können, sind sie nicht für die Verarbeitung von Materialien mit erheblichen Mengen harter oder abrasiver Partikel geeignet, die die Wischer und die beheizte Oberfläche beschädigen können.

Keine Universallösung

Für einfache, thermisch stabile Gemische (wie die Trennung von Salz aus Wasser oder die Reinigung einfacher Lösungsmittel) ist ein WFE überdimensioniert. Einfachere, kostengünstigere Verdampfungsmethoden sind in diesen Szenarien die bessere Wahl.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Destillationstechnologie hängt vollständig von den Eigenschaften Ihres Materials und Ihrem Reinigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Reinigung wärmeempfindlicher, hochwertiger Verbindungen (wie Cannabinoide, Vitamine oder pharmazeutische Zwischenprodukte) liegt: Ein Dünnschichtsystem ist oft die notwendige und überlegene Wahl, um Produktverluste zu vermeiden und eine hohe Reinheit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Trennung einfacher, stabiler Gemische mit geringer Viskosität liegt: Die traditionelle Batch- oder fraktionierte Destillation ist wahrscheinlich kostengünstiger und betrieblich einfacher.

- Wenn Ihr Hauptaugenmerk auf der Entfernung einer kleinen Menge flüchtiger Lösungsmittel aus einem viskosen, wärmeempfindlichen Produkt liegt: Ein Dünnschichtverdampfer ist ein ideales Werkzeug für diesen „Finishing“-Schritt.

Letztendlich ist der Dünnschichtverdampfer eine ermöglichende Technologie, die die Fähigkeit freisetzt, komplexe, hochwertige Moleküle zu reinigen, die eine konventionelle Destillation nicht überleben könnten.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Dünner, bewegter Film | Reduziert die Verweilzeit auf Sekunden, verhindert thermischen Abbau |

| Hochvakuum-Betrieb | Senkt Siedepunkte, ermöglicht schonende Trennung |

| Kontinuierliche Verarbeitung | Ideal für viskose oder wärmeempfindliche Materialien wie Cannabinoide oder Pharmazeutika |

| Kurzer Weg zum Kondensator | Maximiert die Effizienz für die Reinigung hochwertiger Verbindungen |

Müssen Sie wärmeempfindliche oder viskose Materialien ohne Abbau reinigen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Dünnschichtverdampfer, die für die Verarbeitung hochwertiger Verbindungen wie Pharmazeutika, Cannabinoide und Vitamine entwickelt wurden. Unsere Lösungen gewährleisten maximale Reinheit und Ausbeute durch Minimierung thermischer Belastung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip

- Was ist der Zweck der Kompressionskammer in einer Vakuumpumpe? Das Herzstück der Vakuumgenerierung

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen

- Wie funktioniert eine Wasserring-Vakuumpumpe? Entdecken Sie das effiziente Flüssigkeitskolbenprinzip