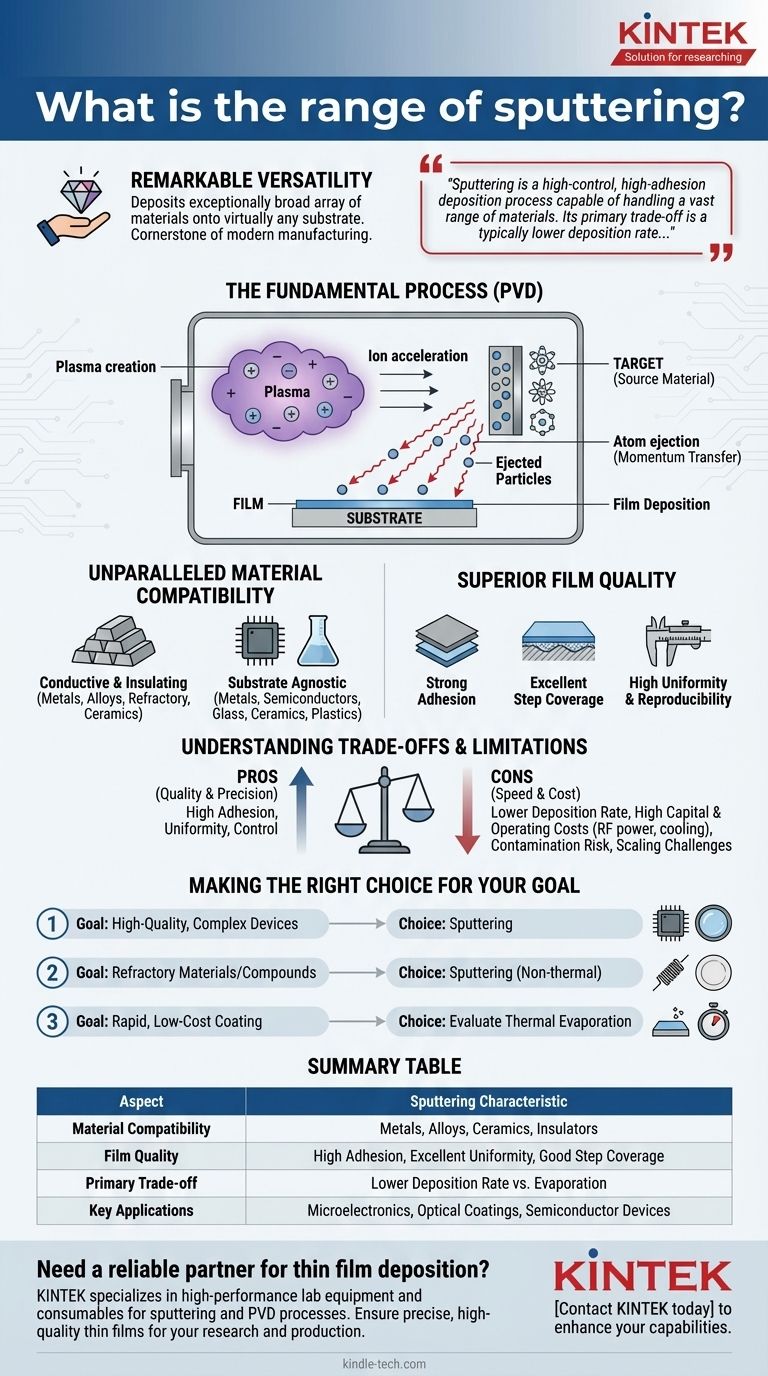

In der Praxis bezieht sich die „Bandbreite“ des Sputterns auf seine bemerkenswerte Vielseitigkeit. Die Technik ermöglicht die Abscheidung einer außergewöhnlich breiten Palette von Materialien – einschließlich Metallen, Legierungen, Keramiken und sogar einigen Kunststoffen – auf praktisch jedem Substrat. Diese Vielseitigkeit, kombiniert mit der hohen Qualität der resultierenden Filme, macht sie zu einem Eckpfeiler der modernen Fertigung für alles, von der Mikroelektronik bis hin zu optischen Beschichtungen.

Sputtern ist ein Abscheidungsprozess mit hoher Kontrolle und hoher Haftung, der eine große Bandbreite von Materialien verarbeiten kann. Der primäre Kompromiss ist eine typischerweise niedrigere Abscheiderate im Vergleich zu weniger präzisen Methoden wie der thermischen Verdampfung.

Was definiert die Vielseitigkeit des Sputterns?

Um die weitreichenden Fähigkeiten des Sputterns zu verstehen, muss man zunächst seinen grundlegenden Mechanismus verstehen. Im Gegensatz zu Prozessen, die Materialien schmelzen, ist Sputtern ein physikalischer Impulsübertragungsprozess.

Der grundlegende Prozess

Sputtern ist eine Form der Physical Vapor Deposition (PVD) (Physikalische Gasphasenabscheidung). Es beginnt mit der Erzeugung eines Plasmas in einer Vakuumkammer. Ionen aus diesem Plasma werden auf ein Quellmaterial beschleunigt, das als Target (Kathode) bekannt ist.

Der Aufprall dieser energiereichen Ionen schlägt Atome oder Moleküle aus dem Target heraus. Diese ausgestoßenen Partikel bewegen sich geradlinig und lagern sich auf einer nahe gelegenen Oberfläche, dem Substrat, ab und bilden einen dünnen, hochgradig gleichmäßigen Film.

Unübertroffene Materialverträglichkeit

Da das Sputtern nicht auf dem Schmelzen des Quellmaterials beruht, kann es mit einer enormen Vielfalt von Substanzen eingesetzt werden.

Der Prozess kann effektiv leitfähige oder isolierende Materialien abscheiden, einschließlich reiner Metalle, komplexer Legierungen und hochschmelzender Materialien mit extrem hohen Schmelzpunkten. Es ist auch eine primäre Methode zur Abscheidung von keramischen Verbindungen wie Oxiden und Nitriden.

Darüber hinaus ist das Substratmaterial kein begrenzender Faktor. Filme können mit ausgezeichneten Ergebnissen auf Metallen, Halbleitern, Glas, Keramiken und Kunststoffen abgeschieden werden.

Überlegene Filmqualität

Die Energie der gesputterten Atome führt zu Filmen mit wünschenswerten physikalischen Eigenschaften, die mit anderen Methoden oft schwer zu erreichen sind.

Zu den wichtigsten Merkmalen gehören eine starke Haftung am Substrat und eine ausgezeichnete Stufenabdeckung (Step Coverage), was bedeutet, dass sich der Film gleichmäßig über nicht-flache oder texturierte Oberflächen legt. Der Prozess ermöglicht eine sehr präzise Steuerung von Abscheidezeit und Leistung, was zu einer ausgezeichneten Filmdickenhomogenität und hohen Reproduzierbarkeit von einem Durchgang zum nächsten führt.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist ohne ihre Kompromisse. Obwohl das Sputtern sehr fähig ist, weisen seine Betriebsmerkmale klare Abwägungen auf.

Abscheiderate vs. Qualität

Der wichtigste Kompromiss ist die Geschwindigkeit. Das Sputtern hat im Allgemeinen eine niedrigere Abscheiderate als andere PVD-Methoden wie die thermische Verdampfung. Der Prozess des einzelnen Herauslösens von Atomen ist von Natur aus langsamer als das Verdampfen von Material aus einer geschmolzenen Quelle.

Ausrüstungs- und Betriebskosten

Sputteranlagen erfordern erhebliche Investitionen. Die Notwendigkeit robuster Vakuumkammern, Hochspannungsnetzteile und oft eines Kühlsystems zur Bewältigung der Hitze des Plasmas erhöht sowohl die Anfangskosten als auch den Energieverbrauch.

Für die Abscheidung von isolierenden Materialien ist anstelle einer einfacheren DC-Quelle eine komplexere HF-Stromversorgung (Hochfrequenz) erforderlich, was die Kosten weiter erhöht.

Potenzial für Kontamination

Die Qualität der gesputterten Schicht hängt von der Reinheit sowohl des Targetmaterials als auch der Vakuumumgebung ab. Verunreinigungen im Target können auf den Film übertragen werden, und auch Restgas in der Kammer kann eingebaut werden.

Herausforderungen bei der Skalierung

Obwohl die Gleichmäßigkeit im kleinen Maßstab ausgezeichnet ist, kann die Aufrechterhaltung einer perfekt gleichmäßigen Plasmadichte über sehr große rechteckige Targets (z. B. >1 Meter) schwierig sein. Dies kann zu leichten Schwankungen der Filmdicke über große Substrate führen, was ein sorgfältiges Systemdesign zur Minderung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Stärken der Technik mit dem primären Ziel Ihres Projekts. Der Wert des Sputterns liegt in seiner Präzision, Qualität und Materialflexibilität.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, gleichmäßigen Filmen für komplexe Bauteile liegt: Sputtern ist aufgrund seiner präzisen Kontrolle über Dicke, Zusammensetzung und starker Filmhaftung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen, Legierungen oder Verbindungen liegt: Die nicht-thermische Natur des Sputterns macht es ideal für Materialien, die durch Verdampfung schwer oder gar nicht abgeschieden werden können.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Beschichtung einfacher Materialien liegt: Sie sollten die thermische Verdampfung als potenziell schnellere und wirtschaftlichere Alternative in Betracht ziehen.

Letztendlich ist das Verständnis der Kompromisse zwischen der Qualität und Vielseitigkeit des Sputterns im Vergleich zu seiner Geschwindigkeit und seinen Kosten der Schlüssel zu einer fundierten Entscheidung.

Zusammenfassungstabelle:

| Aspekt | Sputter-Charakteristik |

|---|---|

| Materialverträglichkeit | Metalle, Legierungen, Keramiken, Isolatoren |

| Filmqualität | Hohe Haftung, Ausgezeichnete Gleichmäßigkeit, Gute Stufenabdeckung |

| Primärer Kompromiss | Niedrigere Abscheiderate im Vergleich zur Verdampfung |

| Hauptanwendungen | Mikroelektronik, Optische Beschichtungen, Halbleiterbauelemente |

Benötigen Sie einen zuverlässigen Partner für Ihre Dünnschichtabscheidung?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Sputter- und andere PVD-Prozesse. Ob Sie Mikrochips der nächsten Generation, langlebige optische Beschichtungen oder fortschrittliche Halbleiterbauelemente entwickeln – unsere Expertise und Produkte stellen sicher, dass Sie die präzisen, hochwertigen Dünnschichten erhalten, die Ihre Forschung und Produktion erfordern.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die kritischen Funktionen von hochreinem Stickstoff während des Biomassepyrolyseprozesses? Verbesserung der Produktintegrität

- Was sind die Vorteile des HF-Sputterns? Vielseitige, stabile Dünnschichtabscheidung

- Was ist das Laborgerät zum Mischen? Wählen Sie das richtige Werkzeug für Ihr Probenvolumen und Ihre Viskosität

- Welcher Temperaturbereich gilt für Pyrolyseöl? Optimieren Sie Ausbeute und Qualität für Ihren Prozess

- Was sind die Produkte der Pyrolyse von Ölfangschlamm? Gefährliche Abfälle in wertvolle Ressourcen umwandeln

- Wozu dient ein Laborofen? Ihr Leitfaden für hochpräzise Hochtemperaturprozesse

- Wie wirkt sich eine schnelle Temperaturwiederherstellung auf Ultratiefkühlschränke aus? Schutz der Probenintegrität und Laboreffizienz

- Was ist die Bedeutung eines Konstanttemperatur-Trockenschranks bei der Hochdruck-CO2-Reduktion? Sorgen Sie für stabile Ergebnisse