Im Kern entsteht die Notwendigkeit einer Wärmebehandlung, wenn die natürlichen oder „wie-ist“-Eigenschaften eines Materials für die beabsichtigte Anwendung unzureichend sind. Es ist ein kontrollierter Prozess des Erhitzens und Abkühlens, der verwendet wird, um die innere Struktur eines Materials gezielt zu verändern und dadurch spezifische Eigenschaften wie Festigkeit, Härte oder Korrosionsbeständigkeit zu verbessern, um anspruchsvolle technische Spezifikationen zu erfüllen.

Die Entscheidung für eine Wärmebehandlung ist kein Standardschritt, sondern eine kalkulierte technische Wahl. Sie ist erforderlich, wenn Sie das verborgene Potenzial eines Materials freisetzen und dessen Eigenschaften präzise an die Belastungen und die Umgebung seiner spezifischen Funktion anpassen müssen.

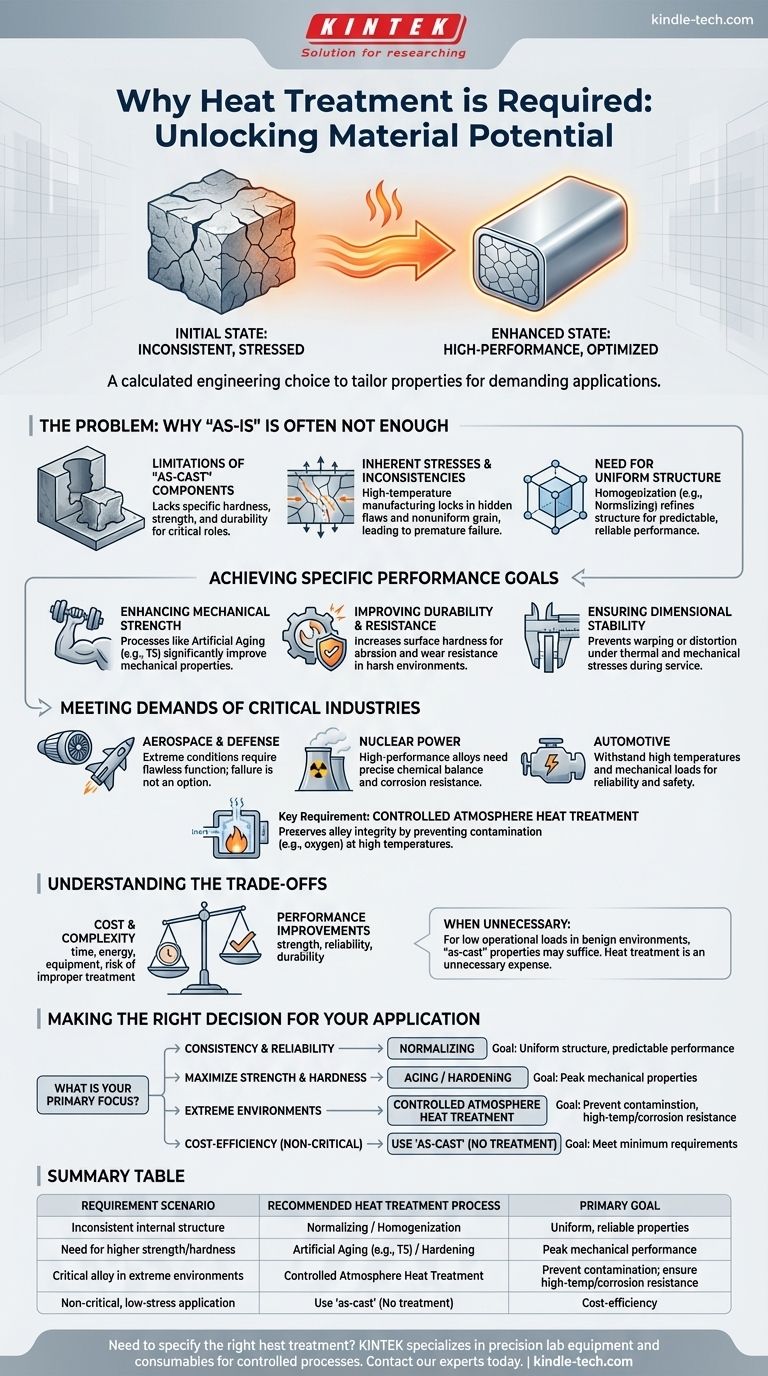

Warum der Ausgangszustand eines Materials oft nicht ausreicht

Viele Komponenten, insbesondere solche, die durch Gießen oder Extrudieren hergestellt werden, sind nicht sofort nach ihrer Formgebung für den Hochleistungseinsatz bereit. Ihre innere Struktur kann inkonsistent sein und Spannungen enthalten, die ihre Integrität beeinträchtigen.

Die Grenzen von „Guss“-Komponenten

Während einige Teile „im Gusszustand“ für weniger anspruchsvolle Aufgaben verwendet werden können, ist dies bei kritischen Komponenten oft nicht der Fall. Das Rohmaterial kann die spezifische Härte, Festigkeit oder Haltbarkeit, die für seine Aufgabe erforderlich ist, nicht aufweisen.

Inhärente Spannungen und Inkonsistenzen

Herstellungsprozesse, die hohe Temperaturen und schnelles Abkühlen beinhalten, wie z. B. das Gießen, können eine inkonsistente Kornstruktur erzeugen und innere Spannungen einschließen. Diese verborgenen Mängel können unter Belastung zu vorzeitigem Versagen führen.

Die Notwendigkeit einer gleichmäßigen Struktur

Um eine vorhersehbare und zuverlässige Leistung zu gewährleisten, muss die innere Struktur des Materials über die gesamte Komponente hinweg konsistent sein. Dieser Prozess, bekannt als Homogenisierung, ist ein Hauptgrund für die Wärmebehandlung.

Eine der gängigsten Methoden, dies zu erreichen, ist das Normalisieren, das die Kornstruktur verfeinert, um konsistente mechanische Eigenschaften im gesamten Bauteil zu gewährleisten.

Erreichen spezifischer Leistungsziele

Wärmebehandlung ist kein einzelner Prozess, sondern eine Reihe von Techniken, die jeweils darauf ausgelegt sind, ein spezifisches Ergebnis zu erzielen. Die Anforderung wird durch die gewünschte Endzustandseigenschaft bestimmt.

Verbesserung der mechanischen Festigkeit

Prozesse wie die künstliche Alterung (wie im T5-Zustand zu sehen) werden nach der Fertigung einer Komponente angewendet. Diese Behandlung beschleunigt den Alterungsprozess, um die mechanischen Eigenschaften und die Festigkeit erheblich zu verbessern.

Verbesserung der Haltbarkeit und Beständigkeit

Wenn eine Anwendung eine hohe Abrieb- oder Verschleißfestigkeit erfordert, ist eine Wärmebehandlung erforderlich, um die Oberflächenhärte des Materials zu erhöhen. Dies macht die Komponente in ihrer Arbeitsumgebung haltbarer.

Sicherstellung der Dimensionsstabilität

Über die reine Festigkeitserhöhung hinaus sind einige Wärmebehandlungsprozesse erforderlich, um sicherzustellen, dass die Komponente über ihre Lebensdauer hinweg dimensionsstabil bleibt. Dies verhindert Verformungen oder Verzerrungen, wenn sie thermischen Zyklen oder mechanischer Beanspruchung ausgesetzt ist.

Erfüllung der Anforderungen kritischer Industrien

Industrien wie die Luft- und Raumfahrt, die Automobilindustrie und die Kernenergie arbeiten unter extremen Bedingungen, bei denen ein Komponentenversagen keine Option ist. Dies macht eine hochkontrollierte Wärmebehandlung zu einer absoluten Notwendigkeit.

Erhaltung der Legierungsintegrität

Hochleistungslegierungen, die in diesen Sektoren verwendet werden, erhalten ihre besonderen Eigenschaften durch ein präzises chemisches Gleichgewicht. Eine Wärmebehandlung unter kontrollierter Atmosphäre ist erforderlich, um eine Kontamination durch Sauerstoff oder andere Elemente während des Erhitzungsprozesses zu verhindern, die die Integrität der Legierung beeinträchtigen würde.

Beständigkeit gegenüber extremen Umgebungen

Komponenten in Strahltriebwerken oder chemischen Reaktoren müssen bei extremen Temperaturen und in korrosiven Umgebungen einwandfrei funktionieren. Die Wärmebehandlung ist der einzige Weg, die notwendige Hochtemperatur- und Korrosionsbeständigkeit zu verleihen.

Die Kompromisse verstehen

Wärmebehandlung ist ein mächtiges Werkzeug, aber ihre Anwendung muss gerechtfertigt sein. Es ist ein zusätzlicher Schritt, der sowohl Kosten als auch Komplexität in den Herstellungsprozess einbringt.

Wann Wärmebehandlung unnötig ist

Wenn die Betriebslasten einer Komponente gering sind und ihre Umgebung harmlos ist, können die Eigenschaften des „im Gusszustand“ befindlichen Materials vollkommen ausreichend sein. In diesen Fällen ist eine Wärmebehandlung ein unnötiger Aufwand.

Kosten vs. Leistung

Der zentrale Kompromiss ist immer Kosten versus Leistung. Die Entscheidung für eine Wärmebehandlung hängt davon ab, ob die erforderlichen Leistungsverbesserungen die Investition in Zeit, Energie und Ausrüstung rechtfertigen.

Das Risiko einer unsachgemäßen Behandlung

Eine schlecht durchgeführte Wärmebehandlung kann mehr schaden als nützen. Sie kann neue Probleme wie Risse oder Verformungen verursachen und eine brauchbare Komponente in Ausschuss verwandeln. Dies macht eine präzise Prozesskontrolle unerlässlich.

Die richtige Entscheidung für Ihre Anwendung treffen

Die Entscheidung, ob eine Wärmebehandlung spezifiziert werden soll, hängt vollständig von den funktionalen Anforderungen der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Normalisieren ist oft erforderlich, um eine gleichmäßige innere Struktur und vorhersehbare Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Festigkeit oder Härte liegt: Ein Alterungs- oder Härteprozess ist notwendig, um die Spitzenwerte der mechanischen Eigenschaften des Materials zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Überleben in extremen Umgebungen liegt: Eine Wärmebehandlung unter kontrollierter Atmosphäre ist für kritische Legierungen, die in Hochstress- oder Hochtemperaturanwendungen eingesetzt werden, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für ein unkritisches Teil liegt: Die Verwendung der Komponente „im Gusszustand“ ist die richtige Wahl, vorausgesetzt, ihre inhärenten Eigenschaften erfüllen die minimalen Designanforderungen.

Letztendlich ist die Wärmebehandlung die wesentliche Brücke zwischen einem Standardmaterial und einer hochleistungsfähigen technischen Komponente.

Zusammenfassungstabelle:

| Anforderungsszenario | Empfohlener Wärmebehandlungsprozess | Primäres Ziel |

|---|---|---|

| Inkonsistente innere Struktur | Normalisieren / Homogenisieren | Gleichmäßige, zuverlässige Eigenschaften |

| Bedarf an höherer Festigkeit/Härte | Künstliche Alterung (z.B. T5) / Härten | Spitzenmechanische Leistung |

| Kritische Legierung in extremen Umgebungen | Wärmebehandlung unter kontrollierter Atmosphäre | Kontamination verhindern; Hochtemperatur-/Korrosionsbeständigkeit gewährleisten |

| Unkritische Anwendung mit geringer Belastung | „Im Gusszustand“ verwenden (Keine Behandlung) | Kosteneffizienz |

Müssen Sie die richtige Wärmebehandlung für Ihre Komponenten spezifizieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für kontrollierte Wärmebehandlungsprozesse. Egal, ob Sie Materialien für die Luft- und Raumfahrt, die Automobilindustrie oder industrielle Anwendungen entwickeln, unsere Lösungen helfen Ihnen, konsistente, hochleistungsfähige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und sicherzustellen, dass Ihre Materialien die anspruchsvollsten Spezifikationen erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen