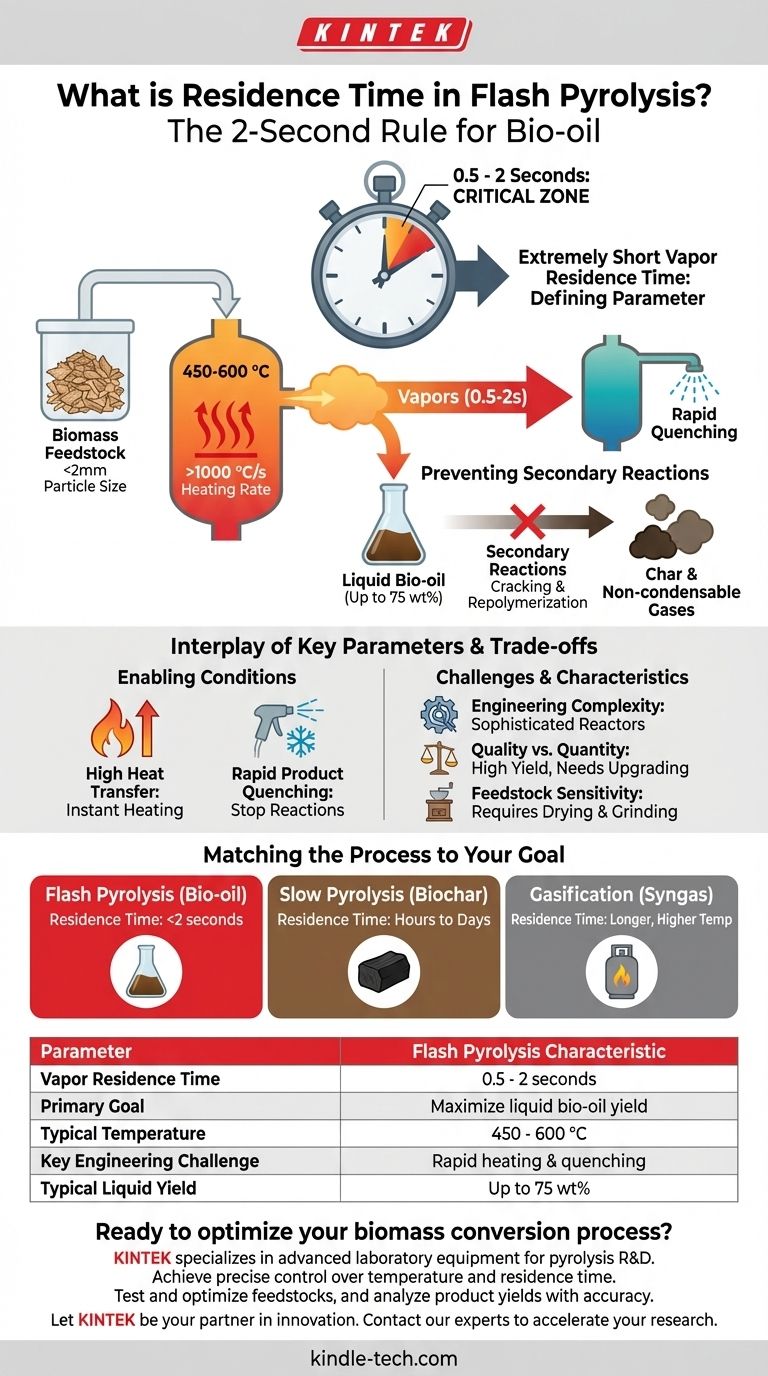

Bei der Schnellpyrolyse ist die Dampfverweilzeit extrem kurz und beträgt typischerweise zwischen 0,5 und 2 Sekunden. Diese kurze Dauer ist der kritischste und definierende Parameter des Prozesses. Sie ist bewusst so konzipiert, dass die Produktion von flüssigem Bio-Öl maximiert wird, indem die Zersetzungsdämpfe schnell aus der heißen Reaktorzone entfernt werden, bevor sie sich zu weniger wertvollen Produkten zersetzen können.

Die Verweilzeit von unter 2 Sekunden bei der Schnellpyrolyse ist kein willkürlicher Parameter; es ist eine bewusste technische Entscheidung, die anfänglichen thermischen Zersetzungsprodukte als wertvolles flüssiges Bio-Öl zu „einfrieren“ und zu verhindern, dass sie Sekundärreaktionen eingehen, die stabilere, aber weniger wünschenswerte Kohle und nicht kondensierbare Gase bilden.

Warum die Verweilzeit der entscheidende Faktor ist

Um die Schnellpyrolyse zu verstehen, muss man begreifen, dass die Kontrolle der Zeit das primäre Ziel ist. Der gesamte Prozess ist darauf ausgelegt, die Dauer zu minimieren, die flüchtige Verbindungen bei hohen Temperaturen verbringen.

Das Ziel: Maximierung von flüssigem Bio-Öl

Das Hauptziel der Schnellpyrolyse ist die Umwandlung fester Biomasse in ein flüssiges Zwischenprodukt. Diese Flüssigkeit, bekannt als Bio-Öl oder Pyrolyseöl, kann gelagert, transportiert und zu fortschrittlichen Biokraftstoffen und Biochemikalien aufgerüstet werden.

Der Mechanismus der schnellen Zersetzung

Bei moderaten Temperaturen (typischerweise 450-600 °C) zerfallen Biomassekomponenten wie Zellulose, Hemizellulose und Lignin in ein komplexes Gemisch aus Dämpfen, Aerosolen und etwas fester Kohle. Diese anfängliche Produktpalette ist reich an kondensierbaren organischen Verbindungen.

Verhinderung von Sekundärreaktionen

Dies ist das kritischste Konzept. Wenn diese anfänglichen Dämpfe zu lange (d.h. länger als ein paar Sekunden) im heißen Reaktor verbleiben, unterliegen sie Sekundärreaktionen. Diese Reaktionen spalten die größeren, wertvollen organischen Moleküle in kleinere, nicht kondensierbare Gase (CO, CO2, H2, CH4) auf oder sie repolymerisieren zu fester Kohle, wodurch die endgültige Flüssigkeitsausbeute drastisch reduziert wird.

Das Zusammenspiel der wichtigsten Prozessparameter

Eine kurze Verweilzeit ist isoliert betrachtet bedeutungslos. Sie funktioniert nur im Zusammenspiel mit zwei weiteren extremen Bedingungen, die Kennzeichen des Schnellpyrolyseprozesses sind.

Hohe Wärmeübertragungsraten

Damit eine kurze Verweilzeit effektiv ist, müssen die Biomassepartikel nahezu augenblicklich auf die Zieltemperatur erhitzt werden. Die Schnellpyrolyse erfordert sehr hohe Heizraten (oft >1000 °C/s). Dies wird typischerweise durch die Verwendung sehr kleiner Biomassepartikel (z.B. <2 mm) in spezialisierten Reaktoren wie Wirbelschichtreaktoren erreicht.

Schnelles Abschrecken der Produkte

So wie die Erwärmung schnell ist, muss auch die Abkühlung extrem schnell erfolgen. Nach dem Verlassen des Reaktors werden die heißen Dämpfe und Aerosole sofort abgeschreckt (schnell abgekühlt). Dies stoppt die chemischen Reaktionen sofort und kondensiert die Dämpfe zu flüssigem Bio-Öl-Produkt, wodurch die hohe Flüssigkeitsausbeute gesichert wird.

Die Kompromisse verstehen

Das Erreichen dieser präzisen Bedingungen stellt erhebliche technische Herausforderungen dar und führt zu einer einzigartigen Reihe von Produkteigenschaften.

Technische Komplexität

Die Aufrechterhaltung einer Verweilzeit von unter 2 Sekunden erfordert anspruchsvolle und teure Reaktorkonstruktionen, wie z.B. zirkulierende Wirbelschicht- oder Ablationsreaktoren. Eine präzise Kontrolle von Temperatur, Rohstoffzufuhr und Gasfluss ist unerlässlich und in großem Maßstab schwer zu erreichen.

Produktqualität vs. -quantität

Während die Schnellpyrolyse die Menge an Flüssigkeit maximiert (Ausbeuten von bis zu 75 Gew.-% sind möglich), kann die Qualität des Roh-Bio-Öls schlecht sein. Es ist oft sauer, korrosiv, thermisch instabil und enthält einen hohen Anteil an Wasser und sauerstoffhaltigen Verbindungen, was eine erhebliche und kostspielige Aufbereitung erfordert, bevor es als direkter Kraftstoff verwendet werden kann.

Empfindlichkeit gegenüber dem Rohstoff

Der Prozess ist sehr empfindlich gegenüber den physikalischen Eigenschaften des Biomasse-Rohstoffs. Er erfordert eine umfangreiche Trocknung und Zerkleinerung zu sehr kleinen Partikelgrößen, um die notwendige schnelle Wärmeübertragung zu gewährleisten, was den Gesamtenergieverbrauch und die Kosten des Betriebs erhöht.

Den Prozess an Ihr Ziel anpassen

Die angestrebte Verweilzeit ist grundlegend mit dem primären Produkt verbunden, das Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Ausbeute liegt: Sie müssen die Schnellpyrolyse anwenden, die eine Verweilzeit von weniger als 2 Sekunden gewährleistet, gekoppelt mit hohen Heizraten und schnellem Abschrecken.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle liegt: Sie müssen die langsame Pyrolyse anwenden, die sehr lange Verweilzeiten (Stunden bis Tage) bei niedrigeren Temperaturen nutzt, um bewusst die Sekundärreaktionen zu fördern, die stabilen Kohlenstoff bilden.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Synthesegas liegt: Sie sollten sich der Vergasung zuwenden, die höhere Temperaturen und längere Verweilzeiten speziell zur Förderung der Spaltung aller Teere und Kohlen in einfache Gasmoleküle verwendet.

Letztendlich ist die Kontrolle der Verweilzeit der grundlegende Hebel, um die Biomasseumwandlung auf Ihr gewünschtes Endprodukt auszurichten.

Zusammenfassungstabelle:

| Parameter | Charakteristik der Schnellpyrolyse |

|---|---|

| Dampfverweilzeit | 0,5 - 2 Sekunden |

| Primäres Ziel | Maximierung der flüssigen Bio-Öl-Ausbeute |

| Typische Temperatur | 450 - 600 °C |

| Wesentliche technische Herausforderung | Schnelles Erhitzen & Abschrecken |

| Typische Flüssigkeitsausbeute | Bis zu 75 Gew.-% |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für die Pyrolyseforschung und -entwicklung spezialisiert. Ob Sie neue Reaktorkonstruktionen entwickeln, die Bio-Öl-Zusammensetzung analysieren oder Ihren Prozess skalieren, unsere präzisen Öfen, Reaktoren und Analysegeräte sind darauf ausgelegt, die anspruchsvollen Anforderungen der Schnellpyrolyse zu erfüllen.

Wir helfen Ihnen:

- Präzise Temperatur- und Verweilzeitkontrolle zu erreichen.

- Rohstoffe auf maximale Effizienz zu testen und zu optimieren.

- Produktausbeuten und -qualität präzise zu analysieren.

Lassen Sie KINTEK Ihr Partner für Innovation sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Bioenergie- und Biochemieforschung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas