Bei Glühprozessen besteht die Hauptaufgabe von Stickstoff darin, eine kontrollierte, schützende Atmosphäre zu schaffen, die Sauerstoff verdrängt und dadurch Oxidation, Zunderbildung und Verfärbungen auf der Metalloberfläche verhindert. Er dient als grundlegendes „Schutzgas“ und kann auch als Träger für andere chemisch aktive Gase dienen, die für spezialisiertere Wärmebehandlungen erforderlich sind.

Stickstoff versteht sich am besten nicht als perfekter inerter Schutzschild, sondern als der wesentliche Ausgangspunkt für die Atmosphärenkontrolle. Da es chemisch keinen Rest-Sauerstoff entfernen kann, wird es fast immer mit einer kleinen Menge eines aktiven Gases – typischerweise Wasserstoff – gemischt, um eine wirklich schützende und oxidfreie Umgebung zu erreichen.

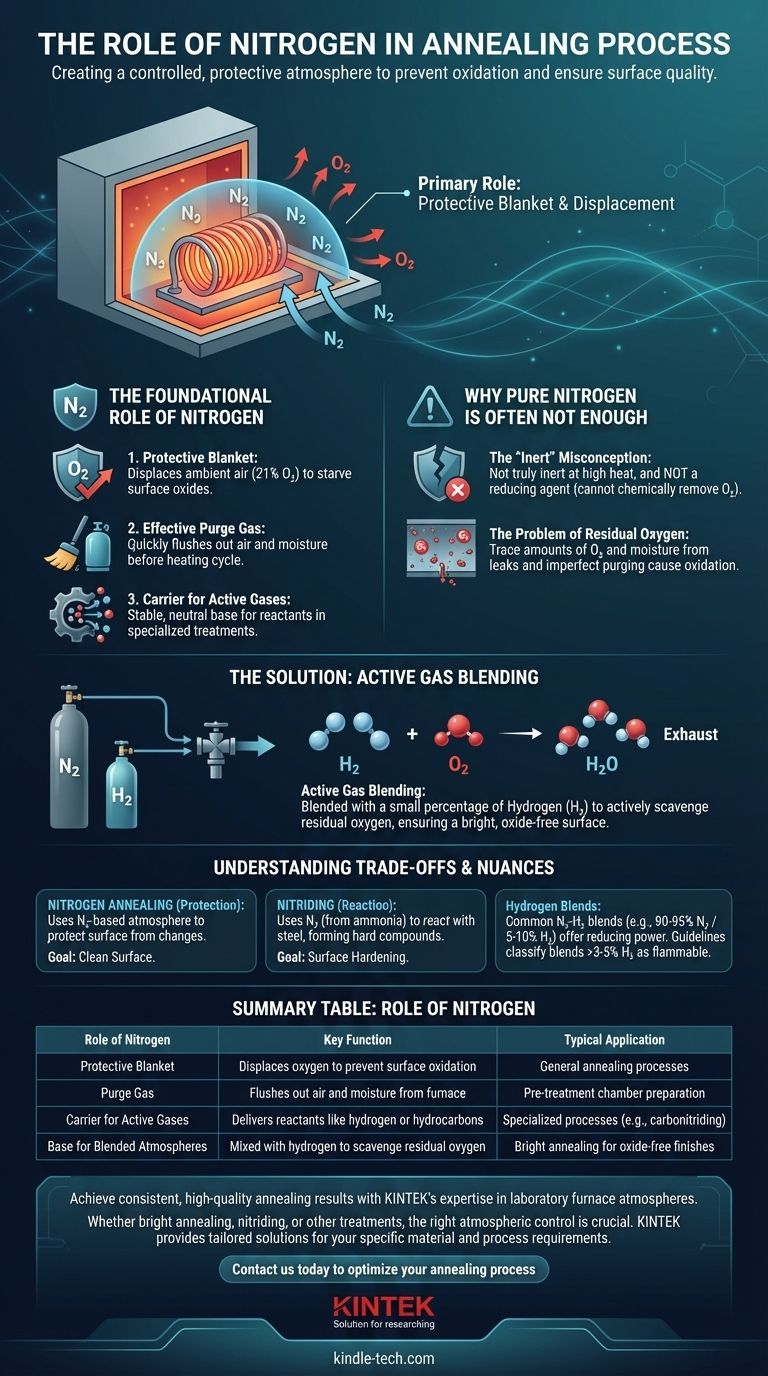

Die grundlegende Rolle von Stickstoff

Stickstoff ist das Arbeitspferdgas zur Erzeugung einer Basisatmosphäre bei vielen Wärmebehandlungsoperationen. Seine Funktion lässt sich in drei unterschiedliche, aber miteinander verbundene Rollen unterteilen.

Ein Schutzschild (Protective Blanket)

Der grundlegendste Zweck der Einführung von Stickstoff in einen Glühofen besteht darin, die Umgebungsluft, die etwa 21 % Sauerstoff enthält, zu verdrängen.

Durch die Schaffung einer stickstoffreichen Umgebung entziehen Sie der Oberfläche des heißen Metallteils den Sauerstoff, den es zur Bildung von Oxiden (Zunder oder Anlauffarben) benötigt.

Ein effektives Spülgas (Purge Gas)

Bevor der Heizzyklus beginnt, muss die Ofenkammer von jeglicher verbleibenden Luft gespült werden. Stickstoff ist ideal für diese Aufgabe.

Seine hohe Durchflussrate kann Sauerstoff und Feuchtigkeit schnell und kostengünstig ausspülen und den Ofen auf die gewünschte Behandlungsumgebung vorbereiten.

Ein Träger für aktive Gase

Bei komplexeren Prozessen wie der Carbonitriding oder bestimmten Arten des Hartlötens dient Stickstoff als stabiles, neutrales Trägergas.

Bestimmte Mengen aktiver Gase, wie Kohlenwasserstoffe (Methan, Propan) oder Ammoniak, werden in den Basis-Stickstoffstrom gemischt. Die Rolle des Stickstoffs besteht hier darin, diese Reaktanden auf hochkontrollierte und verdünnte Weise an die Metalloberfläche zu liefern.

Warum reiner Stickstoff oft nicht ausreicht

Obwohl Stickstoff hervorragend zur Verdrängung von Sauerstoff geeignet ist, hat er eine entscheidende Einschränkung, die seinen Einsatz in reiner Form für hochwertiges Glühen verhindert.

Das Missverständnis der „Inertheit“

Obwohl oft als inert bezeichnet, ist Stickstoff, insbesondere bei hohen Glühtemperaturen, nicht wirklich inert. Wichtiger ist, dass er kein Reduktionsmittel ist.

Das bedeutet, er kann Sauerstoff verdrängen, hat aber keine Fähigkeit, verbleibenden oder durch kleine Lecks in den Ofen gelangenden Sauerstoff chemisch zu binden und zu entfernen.

Das Problem des Rest-Sauerstoffs

Kein Ofen ist perfekt abgedichtet, und das Spülen ist nie zu 100 % effizient. Spuren von Sauerstoff und Feuchtigkeit werden immer vorhanden sein.

Wenn das Metall erhitzt wird, reicht dieser Rest-Sauerstoff mehr als aus, um Oberflächenoxidation zu verursachen, was den Zweck einer Schutzatmosphäre für Anwendungen, die ein helles, sauberes Finish erfordern, zunichtemacht.

Die Lösung: Beimischung aktiver Gase

Um Rest-Sauerstoff entgegenzuwirken, wird Stickstoff fast immer mit einem kleinen Prozentsatz eines reduzierenden Gases gemischt, am häufigsten Wasserstoff (H₂).

Der Wasserstoff „fängt“ aktiv jeglichen freien Sauerstoff (O₂) ein, indem er damit zu Wasserdampf (H₂O) reagiert, der dann aus dem Ofen gespült wird. Diese chemische Reinigung ist das, was eine wirklich helle, oxidfreie Oberfläche gewährleistet.

Verständnis der Kompromisse und Nuancen

Die effektive Nutzung von Stickstoff erfordert das Verständnis der Unterschiede zwischen verschiedenen Prozessen und die Bedeutung präziser Kontrolle.

Stickstoffglühen vs. Nitrieren

Diese Begriffe werden oft verwechselt, beschreiben aber grundlegend unterschiedliche Prozesse.

Stickstoffglühen verwendet eine stickstoffbasierte Atmosphäre, um das Metall vor chemischen Veränderungen wie Oxidation zu schützen. Das Ziel ist eine saubere Oberfläche.

Nitrieren hingegen ist ein oberflächenhärtender Prozess, der Stickstoff (oft aus dissoziiertem Ammoniak) verwendet, um mit dem Stahl zu reagieren und harte Nitridverbindungen auf der Oberfläche zu bilden.

Die Rolle von Wasserstoffmischungen

Stickstoff-Wasserstoff (N₂-H₂)-Mischungen sind üblich, aber der Wasserstoffanteil ist wichtig. Eine typische Mischung könnte 90–95 % Stickstoff und 5–10 % Wasserstoff für eine starke reduzierende Wirkung sein.

Aus Sicherheitsgründen stufen einige Richtlinien jedoch jede Mischung mit über 3–5 % Wasserstoff als brennbar ein. Mischungen unterhalb dieser Schwelle können als nicht brennbar eingestuft werden und bieten eine sicherere Möglichkeit, Sauerstoff abzufangen.

Kontrolle ist von größter Bedeutung

Der Erfolg jedes Glühprozesses hängt von einer strengen Atmosphärenkontrolle ab. Durchflussraten und Gasgemischverhältnisse werden durch ein vordefiniertes „Rezept“ bestimmt, das spezifisch für das Material, die Teilegeometrie und das gewünschte Ergebnis ist.

Ohne angemessene Kontrolle kann die Atmosphäre entweder nicht schützend sein oder, im Falle von aktiven Gasgemischen, unbeabsichtigt die Oberflächenchemie des Teils verändern.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Atmosphäre auszuwählen, müssen Sie zunächst Ihr primäres Ziel für den Wärmebehandlungsprozess definieren.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung grundlegender Oxidation bei nicht kritischen Teilen liegt: Eine hochreine Stickstoffspülung kann ausreichend sein, birgt jedoch das Risiko einer gewissen Oberflächenverfärbung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines hellen, oxidfreien Finishs liegt (Blankglühen): Eine Stickstoff-Wasserstoff (N₂-H₂)-Mischung ist unerlässlich, um aktiv jeglichen Rest-Sauerstoff abzufangen und eine saubere Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie liegt (z. B. Härten): Sie benötigen eine spezialisierte Atmosphäre, bei der Stickstoff ein Träger für aktive Gase ist, wie es bei Nitrier- oder Carbonitrierprozessen der Fall ist.

Letztendlich ist das Verständnis von Stickstoff nicht als perfekter Schild, sondern als kontrollierbare Grundlage für Ihre Ofenatmosphäre der Schlüssel zu konsistenten und qualitativ hochwertigen Ergebnissen.

Zusammenfassungstabelle:

| Rolle des Stickstoffs | Hauptfunktion | Typische Anwendung |

|---|---|---|

| Schutzschild | Verdrängt Sauerstoff, um Oberflächenoxidation zu verhindern | Allgemeine Glühprozesse |

| Spülgas | Spült Luft und Feuchtigkeit aus dem Ofen | Vorbereitung der Kammer vor der Behandlung |

| Träger für aktive Gase | Liefert Reaktanden wie Wasserstoff oder Kohlenwasserstoffe | Spezialisierte Prozesse (z. B. Carbonitriding) |

| Basis für gemischte Atmosphären | Wird mit Wasserstoff gemischt, um Rest-Sauerstoff abzufangen | Blankglühen für oxidfreie Oberflächen |

Erzielen Sie konsistente, hochwertige Glühergebnisse mit der Expertise von KINTEK im Bereich Laborofenatmosphären.

Ob Sie Blankglühen, Nitrieren oder andere Wärmebehandlungen durchführen, die richtige Atmosphärenkontrolle ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihren Glühprozess für überlegene Oberflächenqualität und Leistung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was sind die Inertgase in einem Wärmebehandlungsofen? Wählen Sie den richtigen Schutz für Ihr Metall

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess