Die grundlegende Quelle der Elektronenstrahlverdampfung ist eine spezielle Komponente, die als Elektronenkanone bekannt ist. Dieses Gerät verwendet einen beheizten Glühfaden oder eine Kathode, um einen Elektronenstrom mit hohem Fluss freizusetzen. Diese Elektronen werden dann durch ein starkes elektrisches Feld beschleunigt und durch Magnete zu einem intensiven, hochenergetischen Strahl fokussiert, der das Zielmaterial verdampft.

Die Elektronenstrahlverdampfung löst eine entscheidende Fertigungsherausforderung: wie man Dünnschichten von Materialien mit extrem hohen Schmelzpunkten abscheidet. Dies wird erreicht, indem ein präzise gesteuerter Strahl hochenergetischer Elektronen als lokalisierte, ultraheiße Wärmequelle verwendet wird, wodurch die Temperaturbeschränkungen herkömmlicher Heizmethoden umgangen werden.

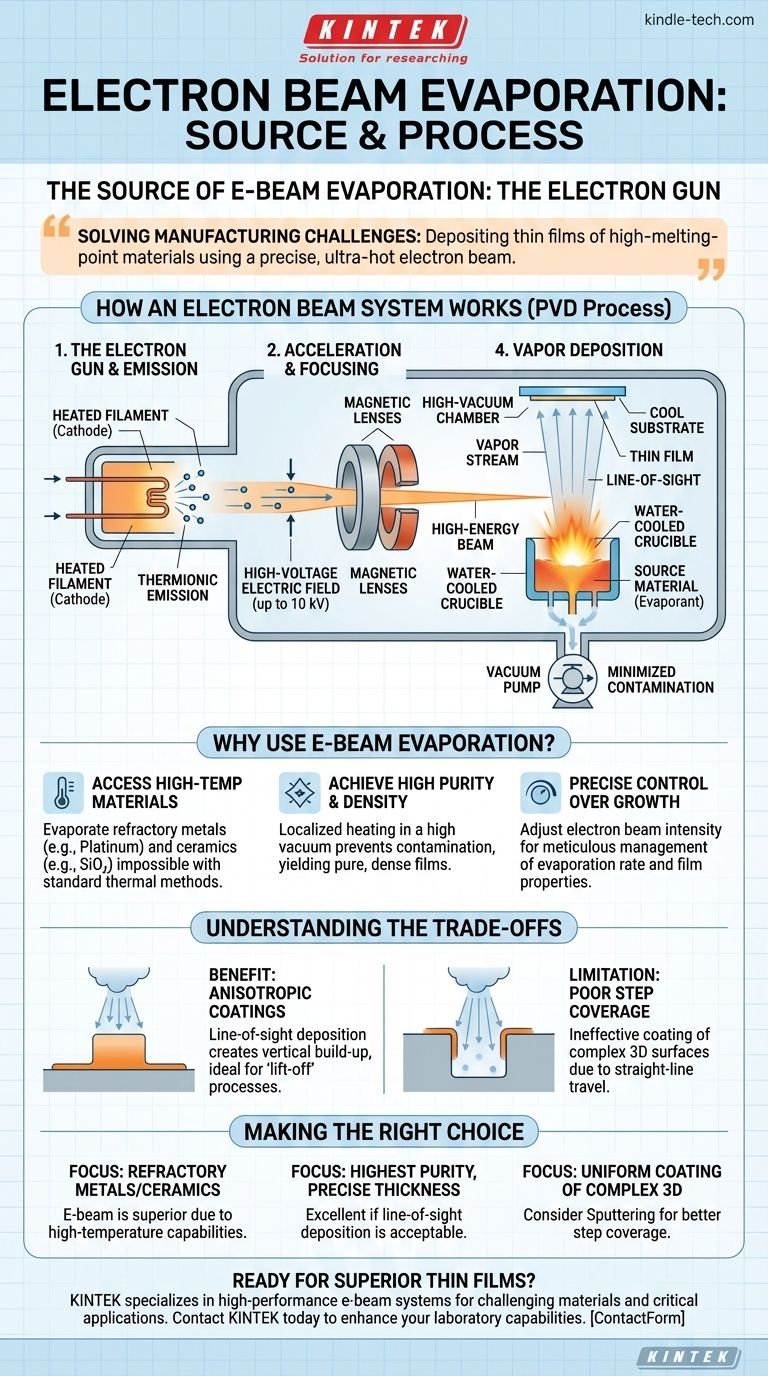

Wie ein Elektronenstrahlsystem funktioniert

Die Elektronenstrahl- (E-Beam) Verdampfung ist eine Form der Physikalischen Gasphasenabscheidung (PVD), die dichte, hochreine Dünnschichten erzeugt. Der Prozess beruht auf mehreren Schlüsselkomponenten, die in einer Hochvakuumumgebung zusammenwirken.

Die Elektronenkanone: Quelle des Strahls

Der Prozess beginnt mit der Elektronenkanone. Im Inneren der Kanone wird ein Wolframfaden auf eine hohe Temperatur erhitzt, wodurch er durch einen Prozess namens thermische Emission eine Wolke von Elektronen aussendet.

Beschleunigung und Fokussierung

Einmal emittiert, werden diese freien Elektronen durch ein Hochspannungs-Elektrofeld, oft bis zu 10 kV, in Richtung des Zielmaterials beschleunigt. Ein magnetisches System fokussiert diese beschleunigten Elektronen dann zu einem engen, präzisen Strahl.

Das Target: Erhitzen des Ausgangsmaterials

Dieser Hochenergiestrahl wird in einen wassergekühlten Kupfertiegel geleitet, der das Ausgangsmaterial (das "Evaporant") enthält. Die immense kinetische Energie der Elektronen wird beim Aufprall in thermische Energie umgewandelt, wodurch das Material schnell über seinen Schmelz- und Siedepunkt hinaus erhitzt wird.

Abscheidung im Vakuum

Das Material verwandelt sich in einen Dampf und bewegt sich geradlinig durch die Hochvakuumkammer. Dieser Dampf kondensiert dann auf einem kühleren Substrat, das strategisch über der Quelle platziert ist, und bildet eine feste, dünne Schicht. Das Vakuum ist entscheidend, um Kontaminationen zu minimieren und dem Dampf eine ungehinderte Bewegung zu ermöglichen.

Warum Elektronenstrahlverdampfung verwenden?

Die E-Beam-Verdampfung wird gegenüber anderen Abscheidungsmethoden aufgrund ihrer deutlichen Vorteile gewählt, die hauptsächlich mit Temperatur und Reinheit zusammenhängen.

Zugang zu Hochtemperaturmaterialien

Dies ist der Hauptgrund für ihre Verwendung. E-Beam kann weitaus höhere Temperaturen erreichen als die Standard-Thermoverdampfung, die auf Widerstandsheizung beruht. Dies ermöglicht die Verdampfung von refraktären Metallen (wie Platin) und dielektrischen Materialien (wie Siliziumdioxid, SiO₂), die mit anderen Methoden unmöglich abzuscheiden sind.

Erreichen hoher Reinheit und Dichte

Da der Elektronenstrahl nur das Ausgangsmaterial im Tiegel erhitzt, bleibt der Rest der Kammer relativ kühl. Diese lokalisierte Erwärmung, kombiniert mit der Hochvakuumumgebung, verhindert Kontaminationen und führt zu außergewöhnlich reinen und dichten Schichten.

Präzise Kontrolle über das Schichtwachstum

Die Intensität des Elektronenstrahls kann mit hoher Präzision gesteuert werden. Dies ermöglicht Ingenieuren eine direkte Kontrolle über die Verdampfungsrate, was wiederum eine sorgfältige Steuerung der Dicke und der strukturellen Eigenschaften der endgültigen Schicht ermöglicht.

Die Kompromisse verstehen

Wie jede Technologie hat auch die E-Beam-Verdampfung inhärente Eigenschaften, die je nach Anwendung entweder ein Vorteil oder eine Einschränkung sein können.

Der Vorteil: Anisotrope Beschichtungen

Der Dampf bewegt sich geradlinig von der Quelle zum Substrat. Diese "Sichtlinien"-Abscheidung führt zu einer stark anisotropen Beschichtung, was bedeutet, dass sie vertikal aufgebaut wird, ohne Seitenwände zu beschichten. Dies ist äußerst nützlich für einen Mikrofabrikationsprozess namens "Lift-off", bei dem eine saubere Kante erforderlich ist.

Die Einschränkung: Schlechte Stufenbedeckung

Dieselbe Sichtlinien-Eigenschaft wird zu einem Nachteil, wenn versucht wird, komplexe, dreidimensionale Oberflächen zu beschichten. Der Prozess kann Hinterschneidungen oder die vertikalen Seitenwände von Gräben nicht effektiv beschichten, ein Problem, das als schlechte Stufenbedeckung bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Anpassung ihrer Fähigkeiten an Ihre spezifischen Material- und geometrischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von refraktären Metallen oder Keramiken liegt: Die E-Beam-Verdampfung ist aufgrund ihrer Hochtemperaturfähigkeiten oft die überlegene oder einzige praktikable PVD-Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheitsschichten mit präziser Dicke liegt: E-Beam ist ein ausgezeichneter Kandidat, vorausgesetzt, das Sichtlinien-Abscheidungsprofil ist für die Geometrie Ihres Geräts akzeptabel.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Oberflächen liegt: Sie sollten eine alternative Methode wie das Sputtern in Betracht ziehen, die nicht auf Sichtlinien basiert und eine bessere Stufenbedeckung bietet.

Letztendlich ist die Wahl der E-Beam-Verdampfung eine Entscheidung, die Materialvielfalt und Schichtreinheit zu priorisieren, wenn ein gerichteter Beschichtungsprozess vorteilhaft oder akzeptabel ist.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Elektronenkanone | Erzeugt und lenkt den Elektronenstrahl | Nutzt thermische Emission von einem beheizten Glühfaden |

| Beschleunigungs-/Fokussiersystem | Beschleunigt und fokussiert Elektronen | Hochspannungs-Elektrofeld und magnetische Linsen |

| Wassergekühlter Tiegel | Hält das Ausgangsmaterial (Evaporant) | Verhindert Kontaminationen aus dem Tiegel |

| Hochvakuumkammer | Bietet die Umgebung für die Abscheidung | Minimiert Kontaminationen und ermöglicht geradlinige Bewegung |

Bereit, überlegene Dünnschichten mit E-Beam-Verdampfung zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich fortschrittlicher Elektronenstrahlverdampfungssysteme. Unsere Lösungen sind für Forscher und Ingenieure konzipiert, die höchste Reinheit von Dünnschichten aus refraktären Metallen und Keramiken benötigen.

Wir helfen Ihnen:

- Anspruchsvolle Materialien wie Platin und Siliziumdioxid präzise abzuscheiden.

- Außergewöhnliche Schichtreinheit und -dichte für kritische Anwendungen zu erzielen.

- Präzise Kontrolle über Schichtwachstum und Dicke zu erlangen.

Lassen Sie sich von unseren Experten beraten, um die richtige PVD-Technologie für Ihre spezifischen Material- und geometrischen Anforderungen auszuwählen.

Kontaktieren Sie KINTEK noch heute, um Ihre Ziele im Bereich der Dünnschichtabscheidung zu besprechen und zu entdecken, wie unsere E-Beam-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung