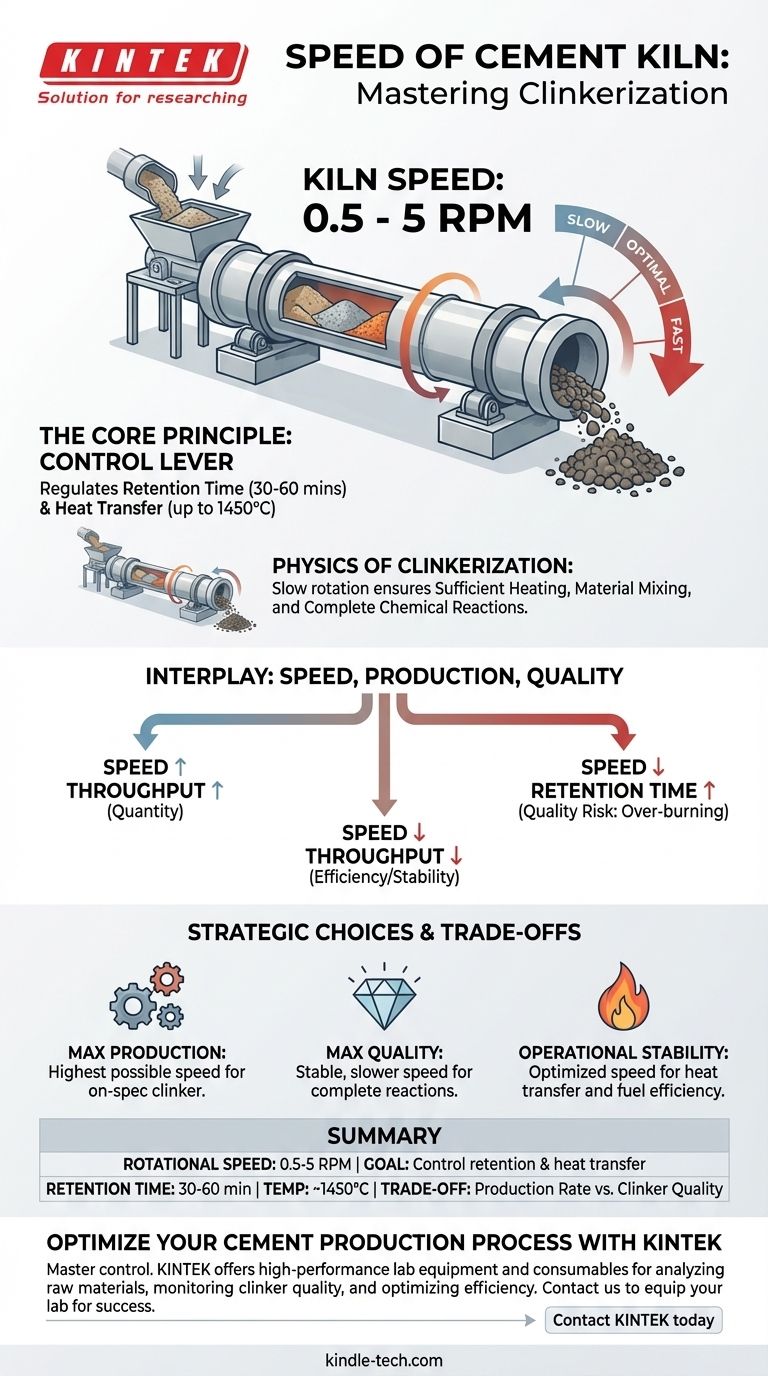

Die Drehzahl eines Zementofens ist bewusst langsam und liegt typischerweise zwischen 0,5 und 5 Umdrehungen pro Minute (U/min). Diese Geschwindigkeit ist keine feste Konstante, sondern eine kritische Prozessvariable, die Anlagenbediener sorgfältig einstellen. Das Ziel ist nicht, Material schnell zu bewegen, sondern die chemischen Reaktionen, die Rohstoffe in Zementklinker umwandeln, präzise zu steuern.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Ofendrehzahl ein Steuerhebel für die Verweilzeit und den Wärmeübergang ist. Sie bestimmt, wie lange das Material der extremen Hitze ausgesetzt ist, was direkt die Qualität des Endprodukts und die Effizienz des gesamten Betriebs bestimmt.

Warum eine so langsame Rotation? Die Physik der Klinkerung

Die Hauptaufgabe eines Drehrohrofens besteht darin, eine fein gemahlene Mischung aus Kalkstein, Ton und anderen Materialien auf etwa 1450 °C (2640 °F) zu erhitzen. Dieser Prozess, genannt Klinkerung, beinhaltet eine Reihe komplexer chemischer Reaktionen, die über einen bestimmten Zeitraum ablaufen müssen.

Definition der Verweilzeit

Die Verweilzeit ist die Gesamtzeit, die ein Partikel des Rohmaterials vom Einlass bis zum Auslass des Ofens zurücklegt. Die langsame Rotation, kombiniert mit der leichten Neigung des Ofens nach unten, stellt sicher, dass dieser Weg die erforderliche Zeit in Anspruch nimmt, typischerweise etwa 30–60 Minuten.

Die Notwendigkeit einer ausreichenden Erwärmung

Die chemische Umwandlung in Zementklinker kann nicht überstürzt werden. Langsamere Geschwindigkeiten erhöhen die Verweilzeit und geben dem Material genügend Zeit, Wärme aufzunehmen und damit die notwendigen chemischen Bindungen aufzubrechen und sich zu den gewünschten Kristallstrukturen neu zu formieren.

Gewährleistung der Materialmischung

Die langsame Wälzbewegung ist auch für die Homogenisierung unerlässlich. Sie setzt kontinuierlich neue Oberflächen des Materialbetts den heißen Gasen und der Strahlungswärme der Flamme aus und gewährleistet so eine gleichmäßige und vollständige Reaktion im gesamten Materialvolumen.

Das Zusammenspiel von Geschwindigkeit, Produktion und Qualität

Die Ofendrehzahl ist ein ständiger Balanceakt zwischen drei konkurrierenden Faktoren: der Qualität des Klinkers, der Produktionsrate und der Gesamteffizienz des Systems.

Geschwindigkeit und Materialdurchsatz

Im einfachsten Sinne befördert eine schnellere Drehzahl mehr Material durch den Ofen, was die potenzielle Produktionsrate (gemessen in Tonnen pro Tag) erhöht. Dies ist der „Quantitäts“-Teil der Gleichung.

Das Gleichgewicht zwischen Qualität und Quantität

Eine Erhöhung der Geschwindigkeit reduziert jedoch die Verweilzeit. Wenn sich das Material zu schnell durch den Ofen bewegt, wird der Klinkerungsprozess unvollständig sein. Dies führt zu einem Produkt minderer Qualität mit unerwünschten chemischen Eigenschaften, wie z. B. freiem Kalk, der den fertigen Zement schwächt.

Auswirkungen auf den Wärmeübergang

Die Geschwindigkeit beeinflusst auch, wie effizient Wärme von der Flamme und dem heißen Gasstrom auf das Material übertragen wird. Während sich der Ofen dreht, hebt er Material an, das dann durch die heißen Gase nach unten fällt. Die richtige Geschwindigkeit optimiert diesen „Vorhang“ aus Material für maximale Wärmeaufnahme.

Die Abwägungen verstehen

Es gibt keine einzige „beste“ Geschwindigkeit. Die optimale Drehzahl ist dynamisch und hängt von der spezifischen Ofenkonstruktion, der Art des Brennstoffs und der chemischen Zusammensetzung der Rohmaterialien ab. Bediener müssen die Geschwindigkeit ständig anpassen, um kritische Kompromisse zu navigieren.

Das Risiko eines zu schnellen Betriebs

Ein zu schnelles Betreiben des Ofens birgt direkt das Risiko einer unvollständigen Verbrennung und Klinkerung. Dies erzeugt nicht nur minderwertigen Klinker, sondern kann auch zu Prozessinstabilität, Schäden an der Schutzschicht im Ofen und Kraftstoffverschwendung führen.

Das Risiko eines zu langsamen Betriebs

Ein zu langsamer Betrieb des Ofens kann den Klinker überbrennen. Dies erzeugt große, dichte Knollen, die in der nachfolgenden Zementmühle schwer zu mahlen sind und übermäßige Energie verbrauchen. Es reduziert außerdem unnötigerweise die Produktionsrate der Anlage, was den Betrieb unwirtschaftlicher macht.

Die richtige Wahl für Ihr Ziel treffen

Die Ziel-Ofendrehzahl ist immer eine strategische Entscheidung, die auf dem primären Ziel der Anlage zu einem bestimmten Zeitpunkt basiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionsleistung liegt: Sie arbeiten mit der höchstmöglichen Geschwindigkeit, die noch die Herstellung von spezifikationsgerechtem, hochwertigem Klinker ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der maximalen Klinkerqualität liegt: Sie priorisieren eine stabile und etwas langsamere Geschwindigkeit, um vollständige chemische Reaktionen und ideales Kristallwachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Betriebsstabilität und Kraftstoffeffizienz liegt: Sie finden eine konstante, optimierte Geschwindigkeit, die eine gesunde innere Ofenauskleidung aufrechterhält und den Wärmeübergang maximiert, wobei drastische Änderungen vermieden werden.

Letztendlich ist die Steuerung der langsamen Rotation des Ofens die Kunst, Chemie, Thermodynamik und Ökonomie im Herzen der Zementherstellung auszugleichen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Typischer Bereich / Bedeutung |

|---|---|

| Drehzahl | 0,5 - 5 U/min |

| Hauptziel | Steuerung der Verweilzeit & des Wärmeübergangs |

| Typische Verweilzeit | 30 - 60 Minuten |

| Klinkerungstemperatur | ~1450°C (2640°F) |

| Wesentlicher Kompromiss | Produktionsrate vs. Klinkerqualität |

Optimieren Sie Ihren Zementproduktionsprozess mit KINTEK

Die Beherrschung der präzisen Steuerung der Ofendrehung ist nur ein Teil der Erzielung höchster Effizienz und Produktqualität. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, die für die Analyse von Rohstoffen, die Überwachung der Klinkerqualität und die Optimierung Ihres gesamten Herstellungsprozesses unerlässlich sind.

Ob Sie sich auf die Maximierung des Durchsatzes, die Sicherstellung einer überlegenen Klinkerqualität oder die Verbesserung der Kraftstoffeffizienz konzentrieren, die richtigen Analysewerkzeuge sind entscheidend. Lassen Sie sich von unseren Experten dabei unterstützen, Ihr Labor für den Erfolg auszurüsten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre Ziele in der Zementproduktion unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welchen Temperaturbereich hat ein Drehrohrofen-Verbrennungsanlage? Optimieren Sie die Abfallzerstörung & Effizienz

- Wie hoch ist die Energieeffizienz von Biomasse? Das Verständnis des 20-40%-Bereichs für die Stromerzeugung

- Was ist die Pyrolyse-Reaktion von Biomasse? Ein Leitfaden zur Umwandlung von Abfall in wertvollen Pflanzenkohle, Bio-Öl und Synthesegas

- Was ist die Wärmequelle in einem Drehrohrofen? Die Geheimnisse der effizienten thermischen Verarbeitung lüften

- Wie funktioniert ein Drehrohrofen? Entriegeln Sie die kontinuierliche, großvolumige thermische Verarbeitung

- Wie berechnet man die Kosten für das Brennen eines elektrischen Brennofens? Meistern Sie die Energiekosten Ihres Ateliers

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Wie hoch ist der Wirkungsgrad eines Drehrohrofens? Erzielen Sie optimale Leistung für Ihren Prozess