Fachlich gesehen ist das Hartlöten ein Metallfügeverfahren, bei dem ein Füllmetall über seinen Schmelzpunkt erhitzt und zwischen zwei oder mehr passgenauen Teilen verteilt wird. Das Füllmetall, das einen niedrigeren Schmelzpunkt als die Grundwerkstoffe hat, wird durch Kapillarwirkung in den Spalt gezogen. Beim Abkühlen erstarrt es und bildet eine starke, dauerhafte metallurgische Verbindung, ohne die Grundwerkstoffe selbst zu schmelzen.

Das zentrale Prinzip des Hartlötens besteht darin, die Grundwerkstoffe nicht zu schmelzen, sondern eine spezielle Fülllegierung zu verwenden, die bei einer niedrigeren Temperatur schmilzt. Diese Legierung fließt in eine präzise passende Verbindung in einer kontrollierten, sauerstofffreien Umgebung und bildet beim Abkühlen eine saubere und starke Verbindung.

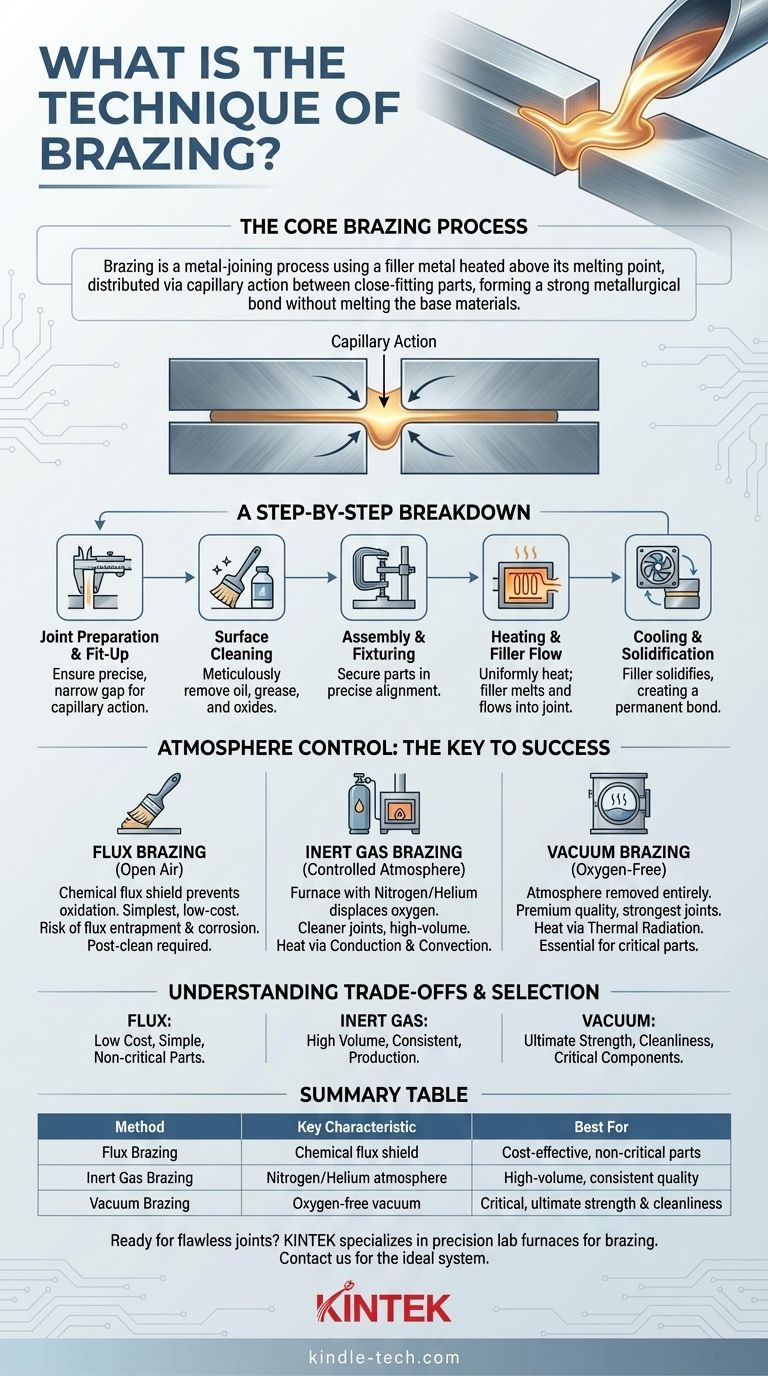

Der Kernprozess des Hartlötens: Eine schrittweise Aufschlüsselung

Erfolgreiches Hartlöten ist ein systematischer Prozess, der auf sorgfältiger Vorbereitung und Durchführung beruht. Jeder Schritt ist entscheidend für die Erzielung einer soliden und zuverlässigen Verbindung.

Schritt 1: Vorbereitung und Passgenauigkeit der Verbindung

Der Spalt zwischen den zu fügenden Teilen ist ein kritischer Parameter. Er muss schmal genug sein, damit die Kapillarwirkung das geschmolzene Füllmetall in die Verbindung zieht, aber breit genug, damit das Füllmaterial vollständig eindringen kann.

Schritt 2: Oberflächenreinigung

Alle Oberflächen im Bereich der Verbindung müssen sorgfältig gereinigt werden. Verunreinigungen wie Öl, Fett oder Oxide verhindern, dass das Füllmetall die Oberflächen benetzt und eine starke Verbindung entsteht.

Schritt 3: Montage und Fixierung

Die Teile werden in ihrer endgültigen Konfiguration zusammengebaut. Sie werden mithilfe von Klemmen, Vorrichtungen oder anderen Halterungen präzise ausgerichtet, um sicherzustellen, dass sie sich während des Erhitzungs- und Abkühlzyklus nicht bewegen.

Schritt 4: Erhitzen und Füllmaterialfluss

Die gesamte Baugruppe wird in einem Ofen gleichmäßig erhitzt. Wenn die Löttemperatur erreicht ist, schmilzt das Füllmetall und fließt in die Verbindung, wobei es das Flussmittel verdrängt oder durch die kontrollierte Atmosphäre geschützt wird.

Schritt 5: Abkühlen und Erstarren

Nachdem das Füllmaterial die Verbindung vollständig durchdrungen hat, wird die Baugruppe abgekühlt. Das Füllmetall erstarrt und bildet eine dauerhafte, hochfeste Verbindung zwischen den Komponenten. Das fertige Teil muss möglicherweise noch abschließend gereinigt werden.

Die entscheidende Rolle der Atmosphärenkontrolle

Das Erhitzen von Metallen auf Löttemperaturen macht sie sehr reaktiv mit dem Sauerstoff in der Luft, was Oxide bildet, die den Fügeprozess behindern. Daher ist der Schutz der Verbindung nicht verhandelbar.

Das Problem: Oxidation

Bei Rotglut oxidieren die meisten Metalle schnell. Diese Oxidschicht wirkt als Barriere und verhindert, dass die geschmolzene Lötlegierung mit den Grundwerkstoffen verbunden wird, was zu einer fehlerhaften Verbindung führt.

Lösung 1: Flussmittel

Zum Hartlöten an der freien Luft wird ein chemisches Flussmittel auf die Verbindung aufgetragen. Beim Erhitzen schmilzt das Flussmittel und bildet einen Schutzschild über dem Verbindungsbereich, der die Oxidation verhindert und die Oberflächen reinigt, um den Fluss des Füllmaterials zu fördern.

Lösung 2: Kontrollierte Atmosphäre (Inertgas)

Bei fortgeschritteneren Anwendungen wird der gesamte Prozess in einem Ofen durchgeführt, der mit einer kontrollierten, sauerstofffreien Atmosphäre gefüllt ist. Inertgase wie Stickstoff oder Helium werden üblicherweise verwendet, um den gesamten Sauerstoff zu verdrängen und die Baugruppe zu schützen. In diesen Öfen wird die Wärme hauptsächlich durch Leitung und Konvektion übertragen.

Lösung 3: Vakuumlöten

Für die hochwertigsten Verbindungen, insbesondere bei reaktiven Metallen, wird der Prozess in einem Vakuumofen durchgeführt. Durch die vollständige Entfernung der Atmosphäre wird die Möglichkeit der Oxidation eliminiert. Im Vakuum erfolgt die Wärmeübertragung ausschließlich durch thermische Strahlung.

Verständnis der Kompromisse

Die Wahl der Lötumgebung wirkt sich direkt auf Kosten, Qualität und Materialverträglichkeit aus. Es gibt keine einzige „beste“ Methode; die richtige Wahl hängt vollständig von den Anforderungen der Anwendung ab.

Flussmittellöten

Dies ist die einfachste und oft kostengünstigste Methode. Es besteht jedoch das Risiko, dass Flussmittel in der Verbindung eingeschlossen wird, was zu Korrosion oder einer Schwachstelle führen kann. Eine Nachreinigung nach dem Löten ist fast immer erforderlich.

Inertgaslöten

Diese Methode erzeugt sauberere Verbindungen als das Flussmittellöten und eignet sich gut für die Massenproduktion in Durchlauföfen. Die Hauptkosten sind der Spezialofen und der Verbrauch an Inertgas.

Vakuumlöten

Dies ist das Premium-Lötverfahren, das die saubersten, stärksten und zuverlässigsten Verbindungen liefert. Es ist unerlässlich für Luft- und Raumfahrt, Medizin und andere kritische Anwendungen. Die Kompromisse sind deutlich höhere Ausrüstungsinvestitionen und in der Regel längere Zykluszeiten.

Auswahl der richtigen Lötverfahren

Die spezifischen Ziele Ihrer Anwendung bestimmen die am besten geeignete Löttechnik.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht kritischen Teilen liegt: Das Flussmittellöten in einem offenen oder einfachen Batch-Ofen ist der direkteste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit gleichbleibender Qualität liegt: Das Durchlaufofenlöten mit Inertgasatmosphäre bietet eine ausgezeichnete Balance zwischen Durchsatz und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf höchster Festigkeit und Sauberkeit bei kritischen Komponenten liegt: Das Vakuumlöten ist die definitive Wahl, da es jegliches Risiko atmosphärischer Kontamination eliminiert.

Das Verständnis dieser Grundprinzipien – Verbindungsdesign, Sauberkeit und Atmosphärenkontrolle – ist der Schlüssel zur Nutzung des Hartlötens zur Herstellung außergewöhnlich starker und zuverlässiger Baugruppen.

Zusammenfassungstabelle:

| Lötverfahren | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Flussmittellöten | Verwendet chemisches Flussmittel zur Verhinderung von Oxidation | Kostengünstige, nicht kritische Teile |

| Inertgaslöten | Verwendet Stickstoff-/Heliumatmosphäre | Massenproduktion, gleichbleibende Qualität |

| Vakuumlöten | Findet in sauerstofffreiem Vakuum statt | Kritische Komponenten, höchste Festigkeit & Sauberkeit |

Bereit für makellose, hochfeste Metallverbindungen? Die richtige Lotausrüstung ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir auf Präzisionslaboröfen zum Hartlöten spezialisiert, einschließlich fortschrittlicher Modelle mit kontrollierter Atmosphäre und Vakuum. Unsere Lösungen gewährleisten eine optimale Temperaturkontrolle und Atmosphärenreinheit für jedes Mal perfekte Ergebnisse.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Lötverfahrens für Ihre spezifischen Materialien und Anwendungsanforderungen helfen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und erfahren Sie, wie unsere zuverlässigen Laborgeräte Ihre Metallfügeprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Was ist die Sinterzeit? Eine kritische Prozessvariable für Materialdichte und -festigkeit

- Wie erfolgt die Erwärmung beim Sintervorgang? Beherrschen Sie die Kernmethoden für dichte, starke Bauteile

- Welche Methoden der Löterwärmung gibt es? Wählen Sie die richtige Methode für Ihre Produktionsanforderungen

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit