Im Wesentlichen ist die Sputterabscheidung ein physikalischer Beschichtungsprozess, der dem Sandstrahlen auf atomarer Ebene ähnelt. Dabei werden energiereiche Ionen verwendet, um einzelne Atome von einem Quellmaterial abzulösen, die dann durch ein Vakuum wandern und sich auf einer separaten Oberfläche ablagern, wodurch Schicht für Schicht eine ultradünne, hochkontrollierte Filmschicht aufgebaut wird. Diese Methode gehört zu einer breiteren Kategorie von Techniken, die als Physikalische Gasphasenabscheidung (PVD) bekannt sind.

Um hochwertige Dünnschichten aus praktisch jedem Material herzustellen, benötigen Ingenieure einen Prozess, der nicht auf Schmelzen oder chemischen Reaktionen beruht. Die Sputterabscheidung löst dieses Problem, indem sie den Einsatz von energiereichem Ionenbeschuss nutzt, um Atome physikalisch von einer Quelle zu entfernen, was eine unübertroffene Kontrolle und Vielseitigkeit bei der Abscheidung komplexer Legierungen, Keramiken und hochschmelzender Metalle bietet.

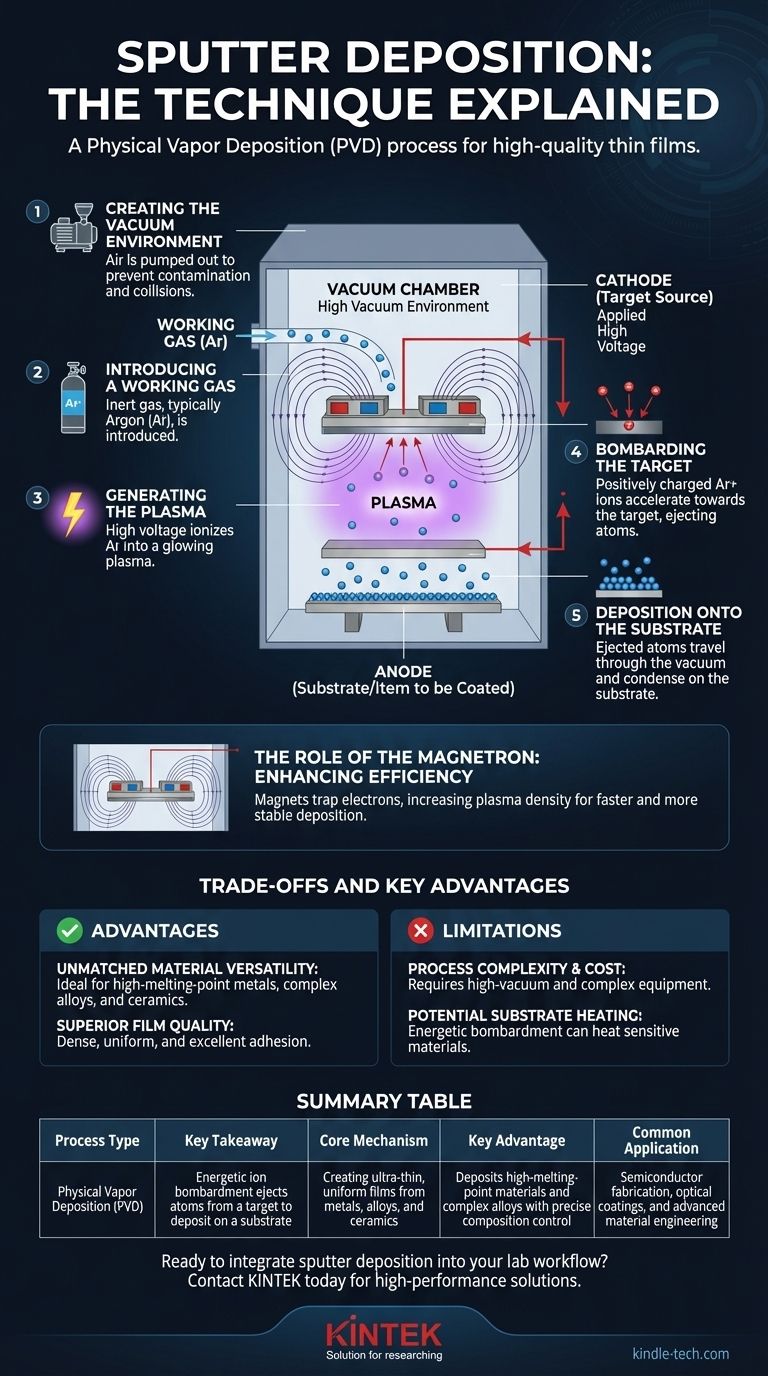

Der Kernmechanismus: Vom Plasma zum Film

Das Sputtern ist ein schrittweiser Prozess, der vollständig in einer versiegelten Vakuumkammer stattfindet. Jeder Schritt ist entscheidend für die Herstellung eines hochwertigen, gleichmäßigen Dünnfilms.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess beginnt damit, dass die gesamte Luft aus einer Kammer gepumpt wird, um ein Hochvakuum zu erzeugen. Dies ist entscheidend, um zu verhindern, dass die gesputterten Atome mit Luftmolekülen kollidieren, und um eine Kontamination des Endfilms zu vermeiden.

Schritt 2: Einführung eines Arbeitsgases

Sobald ein Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases – am häufigsten Argon (Ar) – in die Kammer eingeleitet. Dieses Gas wird zur Quelle der „Sandstrahlpartikel“.

Schritt 3: Erzeugung des Plasmas

Zwischen zwei Elektroden in der Kammer wird eine Hochspannung angelegt: einer negativ geladenen Kathode (die das Quellmaterial oder „Target“ hält) und einer geerdeten Anode (die das zu beschichtende Bauteil oder „Substrat“ hält). Diese Spannung zündet das Argongas, entreißt den Argonatomen Elektronen und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist.

Schritt 4: Beschuss des Targets

Die positiv geladenen Argonionen im Plasma werden stark von dem negativ geladenen Target angezogen. Sie beschleunigen auf das Target zu und treffen mit erheblicher kinetischer Energie auf dessen Oberfläche.

Dieser energiereiche Aufprall löst physikalisch Atome aus dem Targetmaterial und schleudert sie in die VakUumumgebung – man spricht vom „Sputtern“.

Schritt 5: Abscheidung auf dem Substrat

Die freigesetzten Atome vom Target wandern durch die Vakuumkammer, bis sie auf das Substrat treffen. Bei ihrer Ankunft kondensieren sie und binden sich an der Oberfläche, wodurch allmählich ein dünner Film des Targetmaterials aufgebaut wird.

Die Rolle der Magnetron-Technik: Steigerung der Effizienz

Moderne Sputtersysteme verwenden fast immer Magnete, um den Prozess zu verbessern, eine Technik, die als Magnetronsputtern bekannt ist.

Warum einfaches Sputtern nicht ausreicht

In einem einfachen System ist das Plasma nicht sehr dicht, und der Prozess der Ionenerzeugung ist ineffizient. Dies führt zu langsamen Abscheidungsraten und kann zu einer übermäßigen Erwärmung des Substrats führen.

Einfangen von Elektronen mit Magneten

Um dies zu lösen, werden starke Magnete hinter dem Target platziert. Das Magnetfeld fängt die freien Elektronen aus dem Plasma in einem engen, kreisförmigen Pfad direkt vor der Oberfläche des Targets ein.

Das Ergebnis: Ein dichteres Plasma und schnellere Abscheidung

Diese eingefangenen Elektronen spiralisieren um die Magnetfeldlinien und erhöhen dramatisch ihre Wahrscheinlichkeit, mit neutralen Argonatomen zu kollidieren und diese zu ionisieren. Dies erzeugt ein viel dichteres, lokalisierteres Plasma, das mehr Ionen erzeugt, um das Target zu beschießen. Das Ergebnis ist eine deutlich schnellere und stabilere Abscheidungsrate.

Abwägungen und Hauptvorteile verstehen

Das Sputtern ist eine leistungsstarke Technik, aber es ist wichtig, ihre spezifischen Stärken und Grenzen im Vergleich zu anderen Abscheidungsmethoden zu verstehen.

Vorteil: Unübertroffene Materialvielfalt

Da das Sputtern ein physikalischer, kein chemischer oder thermischer Prozess ist, kann es zur Abscheidung nahezu jedes Materials verwendet werden. Es ist besonders effektiv für Materialien mit extrem hohen Schmelzpunkten (feuerfeste Metalle) und für die Herstellung von Filmen aus komplexen Legierungen, deren Zusammensetzung präzise erhalten bleiben muss.

Vorteil: Überlegene Filmqualität

Die gesputterten Atome treffen mit erheblicher Energie auf dem Substrat auf. Dies führt zu Filmen, die typischerweise sehr dicht, gleichmäßig und mit ausgezeichneter Haftung auf der Substratoberfläche sind.

Einschränkung: Prozesskomplexität und Kosten

Sputtersysteme erfordern Hochvakuumanlagen, Hochspannungsnetzteile und oft komplexe Magnetronanordnungen. Dies macht die Ausrüstung teurer und komplexer als einige Alternativen, wie die einfache thermische Verdampfung.

Einschränkung: Potenzielle Substraterwärmung

Der ständige Beschuss mit energiereichen Partikeln (Ionen, Elektronen und gesputterten Atomen) kann eine erhebliche Energiemenge auf das Substrat übertragen und dessen Erwärmung verursachen. Dies kann ein Problem sein, wenn temperaturempfindliche Materialien wie Kunststoffe beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Sputterabscheidung ist keine Einheitslösung. Ihr spezifisches Ziel bestimmt, ob es der richtige Prozess für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder feuerfester Metalle liegt: Sputtern ist die überlegene Wahl, da es Schmelzpunktbeschränkungen umgeht und die ursprüngliche Zusammensetzung des Materials beibehält.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines dichten, gleichmäßigen und gut haftenden Films liegt: Die energetische Natur der gesputterten Atome sorgt für eine ausgezeichnete Filmqualität, die mit anderen Methoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen Beschichtung einfacher, niedrigschmelzender Materialien liegt: Sie sollten die thermische Verdampfung als schnellere und potenziell kostengünstigere Alternative in Betracht ziehen, obwohl das Sputtern eine größere Kontrolle bietet.

Indem Sie seine Prinzipien verstehen, können Sie die Sputterabscheidung als grundlegendes Werkzeug für die moderne Materialtechnik und die Halbleiterfertigung nutzen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Energetischer Ionenbeschuss stößt Atome von einem Target ab, um sich auf einem Substrat abzulagern |

| Hauptanwendung | Herstellung ultradünner, gleichmäßiger Filme aus Metallen, Legierungen und Keramiken |

| Hauptvorteil | Abscheidung von hochschmelzenden Materialien und komplexen Legierungen mit präziser Zusammensetzungskontrolle |

| Häufige Anwendung | Halbleiterfertigung, optische Beschichtungen und moderne Materialtechnik |

Bereit, die Sputterabscheidung in Ihren Laborablauf zu integrieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Sputtersysteme, die auf Präzision und Zuverlässigkeit ausgelegt sind. Unabhängig davon, ob Sie mit komplexen Legierungen, Keramiken oder temperaturempfindlichen Substraten arbeiten, unsere Lösungen gewährleisten eine überlegene Filmqualität und Prozesskontrolle. Kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsanforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- oder Produktionskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme