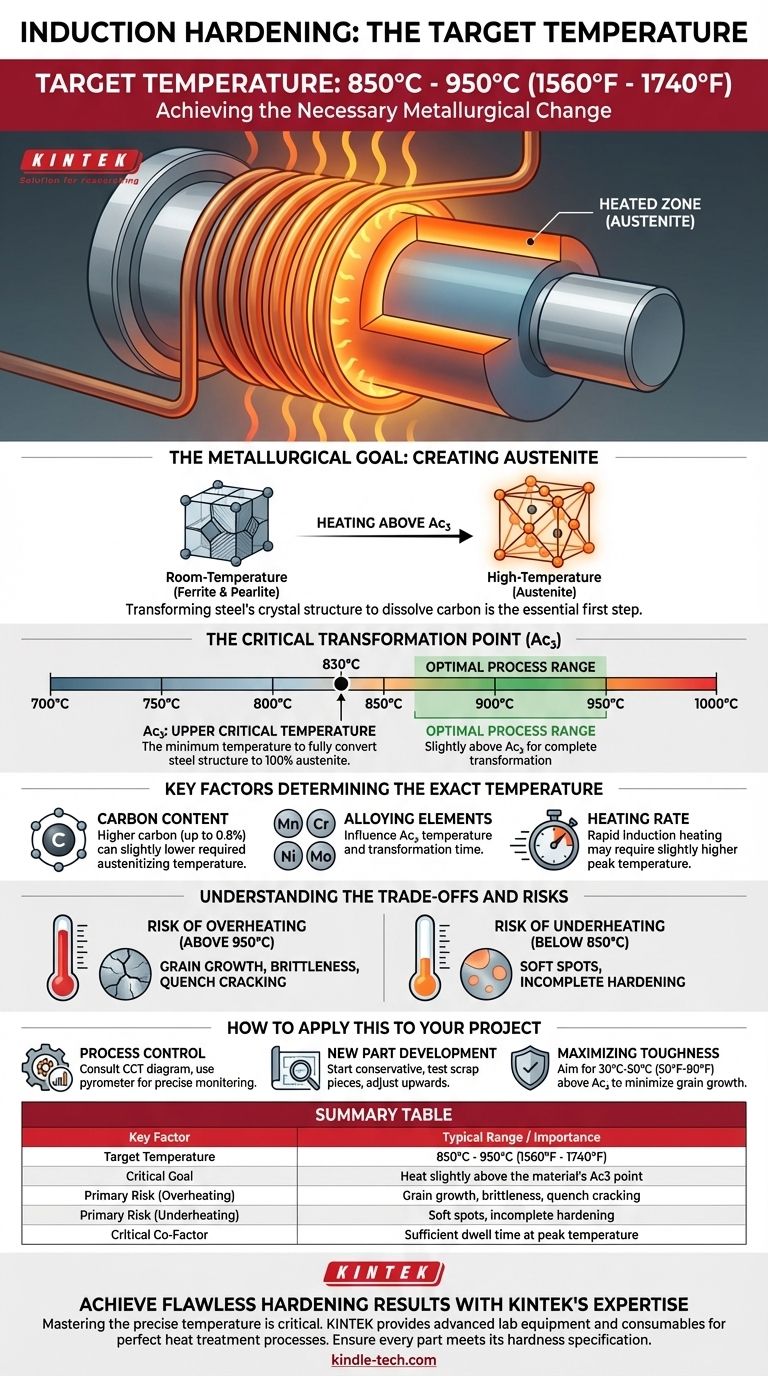

Die Zieltemperatur für die Induktionshärtung ist kein Einzelwert, sondern ein spezifischer Bereich, typischerweise zwischen 850°C und 950°C (1560°F bis 1740°F) für gängige Kohlenstoff- und legierte Stähle. Die genaue Temperatur hängt entscheidend von der spezifischen chemischen Zusammensetzung der Legierung ab. Ziel ist es, das Material knapp über seine einzigartige obere kritische Umwandlungstemperatur (Ac3) zu erhitzen, um die notwendige metallurgische Veränderung vor dem Abschrecken zu erreichen.

Das Kernprinzip besteht nicht darin, einfach eine generische Temperatur zu erreichen, sondern den Stahl gerade so weit zu erhitzen, dass sich seine Kristallstruktur in Austenit umwandelt. Diese präzise Temperaturkontrolle ist der Schlüssel, um die gewünschte Oberflächenhärte zu erzielen, ohne die Integrität des Bauteils zu beeinträchtigen.

Das metallurgische Ziel: Austenit erzeugen

Die Induktionshärtung funktioniert durch die Manipulation der Kristallstruktur von Stahl. Die verwendete Temperatur ist lediglich das Werkzeug, um die erforderliche strukturelle Veränderung an der Oberfläche des Bauteils zu erreichen.

Die Austenitisierungstemperatur

Das primäre Ziel des Erhitzens ist das Erreichen der Austenitisierungstemperatur. Dies ist der Punkt, an dem sich die Raumtemperaturstruktur des Stahls (Ferrit und Perlit) in eine neue, Hochtemperaturstruktur namens Austenit umwandelt.

Austenit besitzt ein einzigartiges kubisch-flächenzentriertes Kristallgitter, das eine beträchtliche Menge Kohlenstoff lösen kann. Dies ist der wesentliche erste Schritt im Härtungsprozess.

Der kritische Umwandlungspunkt (Ac3)

Jede Stahllegierung hat eine spezifische Temperatur, die als ihre obere kritische Temperatur oder Ac3 bekannt ist. Dies ist die Mindesttemperatur, die erforderlich ist, um die Struktur des Stahls vollständig in 100% Austenit umzuwandeln.

Daher muss die Zieltemperatur für die Induktionshärtung immer leicht über dem Ac3-Punkt des spezifischen zu behandelnden Materials eingestellt werden. Dies gewährleistet eine vollständige und gleichmäßige Umwandlung in der erwärmten Zone.

Typische Temperaturbereiche

Für die am häufigsten gehärteten Materialien – mittel- und niedriglegierte Stähle (wie 1045, 4140 oder 4340) – erfordert die Ac3-Temperatur eine Prozesstemperatur, die im Allgemeinen zwischen 850°C und 950°C (1560°F bis 1740°F) liegt.

Ein Erhitzen unterhalb dieses Bereichs führt zu unvollständiger Härtung, während ein signifikantes Erhitzen darüber andere Risiken birgt.

Schlüsselfaktoren, die die genaue Temperatur bestimmen

Der Bereich "850°C bis 950°C" ist eine Richtlinie, keine Regel. Die genaue Temperatur für Ihre Anwendung wird durch die einzigartigen Eigenschaften des Materials bestimmt.

Kohlenstoffgehalt

Der Kohlenstoffgehalt des Stahls hat einen direkten Einfluss auf seine Ac3-Temperatur. Im Allgemeinen kann ein höherer Kohlenstoffgehalt (bis etwa 0,8%) die erforderliche Austenitisierungstemperatur leicht senken.

Legierungselemente

Elemente wie Mangan, Chrom, Nickel und Molybdän beeinflussen alle die Umwandlungseigenschaften von Stahl. Sie können die Ac3-Temperatur erhöhen oder senken und, ebenso wichtig, die für die vollständige Umwandlung bei dieser Temperatur erforderliche Zeit beeinflussen.

Aufheizgeschwindigkeit

Die Induktionserwärmung ist außergewöhnlich schnell. Diese schnelle Aufheizgeschwindigkeit bedeutet, dass Sie möglicherweise eine etwas höhere Spitzentemperatur verwenden müssen als bei einem langsameren Ofenerwärmungsprozess. Dies stellt sicher, dass der Kern der erwärmten Oberflächenschicht genügend Zeit hat, sich vollständig in Austenit umzuwandeln, bevor das Abschrecken beginnt.

Verständnis der Kompromisse und Risiken

Die Wahl der richtigen Temperatur ist ein Balanceakt. Eine Abweichung vom optimalen Punkt in beide Richtungen führt zu Prozessversagen.

Das Risiko der Überhitzung

Ein signifikantes Erhitzen des Stahls über seine Ac3-Temperatur führt dazu, dass die kristallinen Körner innerhalb des Austenits größer werden. Große Kornstrukturen werden sehr spröde und sind anfälliger für Verzug oder Abschreckrisse, wenn das Bauteil schnell abgekühlt wird.

Das Risiko der Unterhitzung

Wenn Sie es versäumen, eine Temperatur über dem Ac3-Punkt zu erreichen, ist die Umwandlung in Austenit unvollständig. Dies führt zu "weichen Stellen" und einem Versagen, die spezifizierte Härte und Verschleißfestigkeit zu erreichen, was den Zweck des Härtungsprozesses zunichtemacht.

Die Bedeutung der Haltezeit

Die Temperatur ist nicht die einzige Variable; die Haltezeit, oder wie lange das Material bei der Spitzentemperatur gehalten wird, ist ebenfalls entscheidend. Eine zu kurze Haltezeit führt zu unvollständiger Umwandlung, während eine zu lange Haltezeit zu den gleichen Kornwachstumsproblemen wie Überhitzung führen kann.

Wie Sie dies auf Ihr Projekt anwenden

Ihr Ziel ist es, die niedrigstmögliche Temperatur über dem Ac3-Punkt zu finden, die zuverlässig eine vollständige Härtung für Ihr spezifisches Bauteil und Ihren Prozess erreicht.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Konsultieren Sie das ZTU-Diagramm (Zeit-Temperatur-Umwandlungs-Diagramm) des Materials, um die Ac3-Temperatur zu identifizieren, und verwenden Sie ein berührungsloses Pyrometer, um die Oberflächentemperatur des Bauteils während des Zyklus präzise zu überwachen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines Prozesses für ein neues Bauteil liegt: Beginnen Sie mit einer konservativen Schätzung am unteren Ende des erwarteten Bereichs des Materials und führen Sie Tests an Ausschussteilen durch. Analysieren Sie die resultierende Härte und Mikrostruktur und passen Sie die Temperatur in kleinen Schritten nach oben an, bis die gewünschten Eigenschaften ohne Anzeichen von Überhitzung erreicht sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zähigkeit bei gleichzeitiger Sicherstellung der Härte liegt: Streben Sie eine Zieltemperatur an, die nur etwa 30°C bis 50°C (50°F bis 90°F) über dem Ac3-Punkt des Materials liegt. Dies minimiert das Kornwachstum und reduziert das Risiko von Sprödigkeit.

Letztendlich ist die Temperatur der primäre Hebel, den Sie verwenden, um die endgültigen metallurgischen Eigenschaften des Bauteils zu steuern.

Zusammenfassungstabelle:

| Schlüsselfaktor | Typischer Bereich / Bedeutung |

|---|---|

| Zieltemperatur | 850°C - 950°C (1560°F - 1740°F) |

| Kritisches Ziel | Leicht über dem Ac3-Punkt des Materials erhitzen |

| Primäres Risiko (Überhitzung) | Kornwachstum, Sprödigkeit, Abschreckrisse |

| Primäres Risiko (Unterhitzung) | Weiche Stellen, unvollständige Härtung |

| Kritischer Kofaktor | Ausreichende Haltezeit bei Spitzentemperatur |

Erzielen Sie makellose Härtungsergebnisse mit der Expertise von KINTEK

Die Beherrschung der präzisen Temperatur für die Induktionshärtung ist entscheidend für die Leistung und Langlebigkeit Ihres Bauteils. Die falsche Temperatur kann zu kostspieligen Fehlern wie weichen Stellen oder Abschreckrissen führen.

Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittliche Laborausrüstung und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um Ihre Wärmebehandlungsprozesse zu entwickeln, zu überwachen und zu perfektionieren. Egal, ob Sie eine neue Produktionslinie einrichten oder eine bestehende optimieren, unsere Lösungen helfen Ihnen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Lassen Sie uns Ihnen helfen, sicherzustellen, dass jedes Teil die Härtespezifikation erfüllt.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung